Соотношения между геометрическими параметрами соединения

Основным принципом выбора длины I, внешнего D2 и посадочного D диаметров является обеспечение надежной работы соединений при минимальной массе.

При выборе D следует иметь в виду, что его увеличение является эффективным средством повышения прочности соединений, особенно при передаче крутящих моментов. Однако в реальных конструкциях такая мера, как правило, имеет ограниченные возможности, так как это ведет к увеличению массы не только соединения, но и других элементов конструкции, а в конечном итоге и к росту материалоемкости всего изделия. В связи с этим размер посадочного диаметра задается исходя из прочности вала или из эксплуатационных свойств других элементов валопровода, например подшипников качения.

Основным критерием выбора диаметра втулки служит такое отношение D/D2, которому при заданном натяге и незначительной массе соответствует высокое давление в соединении. С целью обоснования оптимальных значений D/D2 рассмотрим, как меняется давление в соединении со сплошным валом, в котором сопрягаемые детали имеют одинаковые модули упругости, посадочный диаметр D и натяг 6 постоянны, а диаметр D2 принимает разные значения. Для этого зависимость (1.3) перепишем в виде р=[~ ,

2 + (a/da)2

Где р = - т—- —относительное давление в соеди-

Ео

Нении. Оно меняется в пределах от р = 0 при dz-i-d до р=0,5 при D2—voo. Значения внутри этого диапазона при разных D/D2 даны в табл. 6.1.

Очевидно, что отношение D]d2 следует задавать в

|

D/d, |

||||

|

Параметр |

0.2 |

0,4 |

0.6 |

0,8 |

|

Р |

0,47 |

0,39 |

0,27 |

0,14 |

|

Р/р* |

3,35 |

2,78 |

1,92 |

1 |

|

1 |

16,0 |

4,0 |

1,77 |

1 |

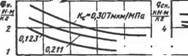

Той области, б которой с их изменением р растет сильнее, чем масса детали. Если в качестве исходного взять соединение с максимально возможным в машиностроении D/D2=0,8, то, считая длины вала и втулки одинаковыми, увеличение массы соединения при других D/D2 выразится коэффициентом g=0,64/(d/d2)2. Аналогично можно установить соотношение р)р*, показывающее, во сколько раз возрастает относительное давление р в соединениях с разными D/D2 по отношению к давлению р* в соединении с d/d2=0,8. Значения Р/р* и Q приведены в табл. 6.1. По зависимостям Q = F (Dldz) и "р/р* = F(D/D2) (рис. 6.1) область оптимальных значений Dld2—0,5.. .0,8.

Если соединение испытывает динамические нагрузки, то при выборе D/D2 следует иметь в виду, что с увеличением этого отношения коэффициенты концентрации нагрузки снижаются (см. рис. 4.5). При необходимости обеспечения деформирования стыка в упругой зоне оптимальное значение D/D2 определяют на основе уравнения (4.20) из условия равенства касательных

Напряжений т2=о=тz=i-

|

|

|

£ |

|

0,6 О, в 1,0 1,1 <0 |

|

Рис. 6.2 Зависимость удельных крутящих моментов QY и QCK от длины соединения при различной касательной контактной податливости стыка при деформировании: А — упругом; б — при упругопластическом деформировании стыка |

|

КсгЯ 2,Т, мкц/НПа

|

|

--------- /,«■» 1,87 Н------------------------ I I__________ I* l/d 0,6 0,8 1,0 1,г 1Л W <9 |

Длина соединения обусловливается многими факторами. Увеличение длины соединения способствует повышению его статической прочности и увеличению прочности при действии переменных изгибающих моментов. В то же время повышение длины ведет к пропорциональному увеличению массы соединений, снижает точность изготовления сопрягаемых поверхностей, повышает трудоемкость их механической обработки и увеличивает концентрацию нагрузки. Кроме того, увеличение длины вызывает резкое повышение необходимого для разборки конических соединений давления масла рм и соответствующих избыточных напряжений (У{М-

В случае передачи соединением переменных крутящих моментов определяющим фактором при выборе его длины могут быть величины нагрузок Му и Мск, Соответствующих упругому или пластическому деформированию стыка. Зависимость Му и Мск от длины рассчитывали для соединения d=100 мм, <22 = 120 мм с разными значениями коэффициентов касательной контактной податливости стыков. В качестве критерия выбора оптимальной длины соединений были приняты

|

|

Коэффициенты (рис. 6.2)

Где G — масса соединения; qy и qCK— удельные крутящие моменты, передаваемые единицей массы соединения при упругом и пластическом деформировании стыков. При упругом деформировании стыка с увеличением длины использование материала резко ухудшается, при пластическом деформировании снижение коэффициента qcК происходит в меньшей степени, а в случае значительной податливости стыка оно вообще

несущественно. Из условий работы стыка в упругой зоне целесообразно, чтобы //del, в пластической зоне допустима большая длина соединений — Z/d< 1,5.

Анализ всех факторов, влияющих на выбор длины соединений, показывает, что оптимально 0,5<//d<l,5.