ПРОЧНОСТЬ СОЕДИНЕНИЙ НА СДВИГ ПРИ РАЗЛИЧНЫХ ВИДАХ ИЗГИБА ВАЛА

Вал может испытывать изгиб разного вида (чистый, поперечный и их комбинацию). Типичным примером такого соединения является соединение колесной пары рельсового транспорта (рис. 3.12).

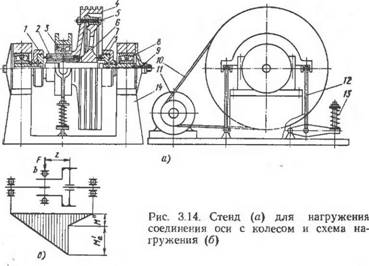

С целью изучения влияния различных видов изгиба на прочность соединения колесной пары были проведены опыты на образцах диаметром 75 мм с длиной ступицы 63 мм. Испытания проводили в приспособлении (рис. 3.13), которое устанавливали на гидравлический

Пульсатор, обеспечивающий нагружение вала плоским переменным изгибом.

Рис. 3.12. Схема нагружения вала колесной пары

|

> шщщрт |

|

Рис. 3.13. Приспособление для испытания соединения оси с колесом (а) и результаты опытов по его распрессовке (б): / — колесо; 2 —ось; 3 — станина; 4 — стойка; 5 — подшипник; 6 — рычаг; 7 — приставка; в — тяга; 9 — упор; 10 — прокладка; 11— плунжер гидропульсатора; 12 — корпус домкрата |

|

|

|

Ш |

|

|

На каждом образце изучали прочность при трех видах изгиба I—III. Переход от одного вида нагружения к другому достигался с помощью съемной тяги 8, а также путем переноса точки прило-

ЖёНия силы от пульсатора в промежуточное положение на рычаге 6. При нагружении I силу прикладывали в точке А при установленной тяге 8. Для получения эпюры II тягу снимали, а для III нагрузку прикладывали в точке Б. Для осевых смещений (распрессовки) модели колеса применяли гидродомкрат 12, который позволял смещать колесо в статических условиях и при переменном изгибе.

Сопрягаемые поверхности колеса (сталь 45) и вала (сталь OcJI ГОСТ 4728—72) обрабатывали шлифованием. Сборку производили механическим путем со смазкой поверхностей вареным растительным маслом. Натяги у соединений находились в пределах 0,07—0,085 мм, что соответствовало средним давлениям 55—65 МПа.

В опытах точку 4 приложения нагрузки поворотом рычага 6 Переносили с левой стороны иа правую, в результате эпюры моментов становились зеркально отображенными указанным на рнс. 3.14. Это позволяло с помощью одного н того же домкрата имитировать распрессовку в противоположные стороны относительно эпюр моментов, хотя направление смещения колеса по валу сохранялось прежним. Максимальные усилия при осевом смещении модели колеса определяли по величине давления масла в домкрате, напряжения от изгиба вала контролировали расчетом и тензомет- рированнем.

При всех видах изгиба прочность соединения линейно зависит от аа. Вместе с этим прочность образца зависит от вида изгиба и может быть неодинаковой при смещениях в противоположные стороны. При консольном или комбинированном переменном изгибе оси прочность соединения меньше, если колесо смещать в ту сторону, где ось испытывает меньшее (или совсем не испытывает) напряжение изгиба, а при смещении в другую сторону прочность будет выше.

Опытные данные были обработаны с использованием эмпирической зависимости (р/)ДИн=Р/ст — Ф'°'а + Р"°а) где о'а и о'а — соответственно амплитуды напря

Жений от консольного и двустороннего (относительно колеса) изгиба оси с соответствующими коэффициентами Р' и р".

В результате обработки данных получено, что с точностью до 15% связь между удельной прочностью в динамических и статических условиях укладывается в эмпирическую зависимость

(р/)дин = Р/ст -[(0,065 ± 0,015) о'а + 0,05а;] D/L. (3.3)

Знак плюс в формуле показывает направление смещения колеса в сторону меньшего напряжения изгиба.

Смещения моделей колес в условиях статического зафиксированного изгиба оси вала при всех видах ее нагружения и направления распрессовки были одинаковы и от величины от не зависели.

|

|

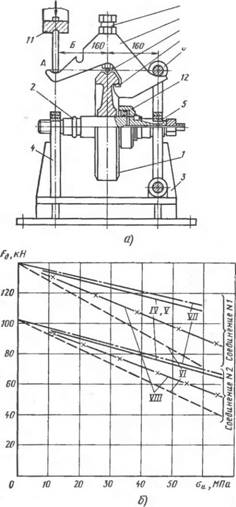

Были проведены также натурные испытания на стенде конструкции ВНИТИ (рис. 3.14), который позволяет определить усилия распрессовки колеса в процессе нагружения оси круговым изгибом с частотой вращения 300 об/мин, что эквивалентно скорости движения подвижного состава 60—70 км/ч. Диаметр подступичной части оси составлял 235 мм при длине посадки 190 мм.

Натурный образец 6 устанавливают на опоры 14 с подшипниками качения 8. К колесу болтами 5 крепят нагружающий диск 4 С подшипником 3, через который с помощью тяг 12 и тарированной пружины 13 прикладывалась нагрузка. Вращение колеса осуществлялось электродвигателем 11 через клиноременную передачу 10. Смещение (распрессовка) колес в различные стороны осуществлялось домкратами 1, размещенными непосредственно на оси и вращающимися вместе с ней. Уплотнение гидравлической системы в процессе вращения колееа обеспечивалось резиио-фтороплас - товыми уплотнениями 9. Масло в гидродомкраты нагнеталось насосом высокого давления. Усилия распрессовки измеряли манометром, а также определяли по напряжениям в тарированных стержнях-толкателях 2, 7. Показанная на рис. 3.14, б схема нагружения и эпюра моментов соответствует нагружеиию колесной пары (см. рис. 3.12) при одновременном действии на нее вертикальных FB и боковых Y усилий (натяжение ремней клиноременной передачи н его влияние на эпюру моментов не учитывалось). Положение подшипника 3 на нагружающем диске 5 обеспечивало отношение изгибающих моментов (напряжений ста) от нагрузки Fв к моменту от усилия Y, равное 1,7, что при принятых в тепловозостроении

диаметре колес и длине шейки оси соответствует условию, когда F,/Y=: 1. Отверстия ступиц колес протачивали (параметр шероховатости Ra—2,5...5 мкм), а посадочные части осей шлифовали (Ra— = 1,25...2,5 мкм). Оси запрессовывали в колеса на гидравлическом прессе со смазкой поверхностей сопряжения вареным растительным маслом. Натяги составляли 0,14—0,28 мм, что обеспечивало средние давления 4,25—85,0 МПа. Усилия запрессовки составляли 650— 1500 кН.

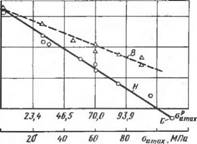

Зависимость прочности на сдвиг изучали путем неоднократных смещений колеса на 0,5 мм в противоположных направлениях как при вращении колеса, так и в статических условиях. На рис. 3.15 приведены результаты испытаний на прочность одного из восьми испытанных соединений. Напряжения Оа max СООТВеТСТВуЮТ ЗЭМе - ренным, а оРтах получены пересчетом замеренных напряжений с отнесением их в плоскость центра круга катания колеса.

Из рассмотрения этих данных следует, что прочность соединения колеса с осью зависит от величины переменных напряжений в оси и неодинакова при различных направлениях смещения. В случае, когда колесо надвигают на ту сторону осн, где последняя испытывает меньшее напряжение изгиба, прочность посадки меньше (прямая Н), чем при смещениях колеса в противоположную сторону (прямая В). При определенных значениях напряжений изгиба прочность соединения может снижаться до нуля и при этом колесо перемещается по оси без внешней осевой нагрузки, т. е. происходит самораспрес - совка. Перемещение колеса относительно оси происходит по направлению от более нагруженной части оси к менее

|

Гд, кн Tzoo Воо Т |

|

Рис. 3.15. Прочность соединения оси с колесом при переменном изгибе |

|

О |

|

О |

Нагруженной. Когда в одном из соединений произошла самораспрессовка, то с помощью того домкрата, на который надвигалось колесо, было замерено усилие, которое надо приложить, чтобы воспрепятствовать этому перемещению. Это усилие при cramax=H0 МПа оказалось равным 160 кН (точка С на рис. 3.15).

Проверкой прочности посадок при статическом изгибе до напряжений от= 110 МПа установлено, что усилия распрессовки не зависят от величины напряжений от и направления смещения. Опытные данные по испытанию натурных образцов укладываются в эмпирическую зависимость (3.3). В случае, когда статическая прочность соединения известна, удобно пользоваться видоизмененной эмпирической формулой

_ „ <(2 ±0,5)+ <-1,5 , .

F„ = гст-------------------------------------- , где МанМа — перемен-

A

Ные изгибающие моменты от консольного и равномерного двустороннего изгибов оси относительно ступицы; Fn— Прочность на сдвиг при переменном изгибе оси; FcТ — Прочность в статических условиях.