КОЭФФИЦИЕНТЫ ТРЕНИЯ В КОНИЧЕСКИХ СОЕДИНЕНИЯХ, СОБРАННЫХ ТЕРМИЧЕСКИМИ ИЛИ ГИДРОПРЕССОВЫМ СПОСОБАМИ

Термические и гидропрессовый способы сборки обычно используются для конических соединений, разборка которых предусматривается путем нагнетания масла в зону контакта. Из условия обеспечения требуемой точности и разборки соединений гидропрессовым способом окончательная обработка сопрягаемых поверхностей, как правило, осуществляется шлифованием с шероховатостью не выше Ra=2,5 мкм.

В литературе имеется сравнительно небольшое количество сведений по коэффициентам трения в соединениях с упомянутой характеристикой сопрягаемых пар. Так как условия работы и контактирования цилиндрических соединений и конических с малой конусностью отличаются незначительно, то в качестве первого приближения при оценке прочности соединений, формируемых с нагревом или охлаждением, могут быть использованы имеющиеся данные для цилиндрических соединений. Дополнительные исследования коэффициентов трения в конических соединениях, учитывая возможность более точной оценки в них давлений расчетно- экспериментальным методом, позволят уточнить коэффициенты трения и в цилиндрических соединениях.

Величины коэффициентов трения при осевом сдвиге для стальных сопрягаемых пар с конусностью К— 1 :50 на образцах DcР=85 и 135 мм, формируемых тепловым: способом, находятся в пределах 0,18—0,23. Сравнительная оценка прочности цилиндрических и конических соединений с конусностью 1:10; 1 : 25; 1 :50; 1 : 100, выполненных из стали 45 с номинальным посадочным диаметром 70 мм (сборка тепловая), показала, что прочность конических соединений с малой конусностью практически не отличается от цилиндрических.

Сведения о коэффициентах трения в конических соединениях при гидропрессовом способе сборки приведены в работах [51, 55]. При статических испытаниях образцов с конусностью К— 1 : 15, формируемых гидропрессовым способом с применением масла МК-22, получены значения коэффициентов трения при кручении, как и при механической сборке соединений: /р=0,18... 0,20 — сталь по стали.

Исследования [51] проводились на образцах DcР= = 100 мм и различной конусностью, имитирующих фланцевое и муфтовое соединения валов. Поверхности сопряжения обрабатывались шлифованием и тонким точением с шероховатостью Ra^.1,25 мкм; материал образцов — сталь 45. При круговом сдвиге /кр=0,129— 0,225 (/кр=0,18) у фланцевых и /кр=0,085—0,156 (/кр= = 0,124) у муфтовых соединений. Такая зависимость коэффициентов трения от конструкции образцов, по - видимому, вызвана погрешностями в оценке давлений, которые трудно учесть при сложной конфигурации охватывающих деталей. При распрессовке фланцевых соединений /р=0,215 для шлифованных поверхностей с ^0,63 мкм и = 0,30 при точении с Ra^l,25 мкм. При кручении разный уровень шероховатости и способ обработки поверхностей существенного влияния на величину коэффициентов трения практически не оказали. Было выявлено, что по мере роста давлений от 0 до 60 МПа коэффициенты трения уменьшаются по гиперболическому закону, при дальнейшем росте давлений они постепенно снижаются.

Независимо от вида прилагаемой нагрузки R. Mundt рекомендует принимать следующие значения коэффициентов трения: сталь по стали — /=0,12 — 0,15; сталь по чугуну — f=0,10. ..0,12.

Исследования [55] на стальных образцах с rfcP= = 100 мм, сопрягаемые поверхности которых были обработаны точением с Ra-^5 мкм, дали более высокие значения коэффициентов трения при распрессовке — fp=0,15...0,17. При этом зависимость их от шероховатости и давления не обнаружена. После повторных запрессовок и распрессовок величины коэффициентов трения остались неизменными.

Практический интерес представляет сравнительная

оценка прочности соединений, формируемых различными способами. Ссылаясь на материалы подшипниковых фирм СКФ (Швеция) и Тимкен (Англия), С. И. Казе - нов считает, что коэффициенты трения в соединениях, формируемых тепловым и гидропрессовым способами, одинаковые и находятся в пределах 0,15—0,20 как при распрессовке, так и при кручении. Однако в изданных материалах фирмы СКФ для стальных соединений, формируемых гидропрессовым способом с применением минеральных масел, рекомендуется f = 0,12, с применением глицерина — f=0,18, а при тепловой сборке соединений с тщательно очищенными поверхностями [=0,20.

Прочность соединений при различных способах сборки сравнивали по результатам испытаний двух серий образцов [16, 18, 24]. Методической особенностью этих опытов являлось определение давлений в соединениях изложенным выше расчетно-экспериментальным методом, что позволило в значительной мере исключить влияние погрешностей изготовления и тем самым уменьшить разбросы коэффициентов трения и выявить действительные зависимости их от различного рода факторов. Кроме того, с целью сопоставления результатов исследований и сохранения их преемственности параллельно велась оценка коэффициентов трения по расчетным давлениям.

|

|

|

На крученне |

|

Образцов и использовать их в Рис. 2.7. Образец для испытания дальнейших опытах Соедине- |

|

Ния собирали с нагревом в |

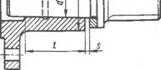

Первая серия испытаний проводилась на образцах (рис. 2.7), имеющих d=88 мм, й2= 130 мм, /=100 мм и конусность К= 1 : 50 Для получения равномерного распределения давления по длине внутреннюю поверхность втулки со стороны фланца сделали со специальной проточкой, а слева от буртика вала выполнили кольцевую канавку глубиною 3 мм. Испытывали партию из семи образ-

Цов, три из которых были изготовлены из стали 40Х, четыре—из стали 45, НВ 2410... 2690 Н/мм2. Сопрягаемые поверхности окончательно обрабатывали шлифованием (Ra^ 1,25 мкм) В процессе первой шлифовки величина базорас - стояния соединения между буртом вала и торцом втулки обеспечивалась в пределах 20—30 мм, что позволяло повторно шлифовать сопрягаемые поверхности после испытания

электропечи до 7=200° С или гидропрессовым способом с применением масла МС-20. Требуемый натяг создавался с помощью шлифованного кольца, размещаемого между торцом втулки и буртом вала. Соединения, собранные с нагревом, перед опытами выдерживали в течение 1 сут., гидропрессовым способом — от 3 ч до 3 сут. Исходное положение деталей при отсчете базорасстояния 5 определяли путем нагружеиия образцов малыми силами и построения графиков запрессовки образцов (см. рис. 2.3).

Качество соединений контролировали по пятну контакта и характеру нзменення посадочных напряжений по длине втулкн. Тензодатчикн с базой /=10 мм и сопротивлением Я=200 Ом были наклеены равномерно по длине в 10 точках, указанных цифрами на рис. 2.7. Посадочные напряжения определяли в процессе разборок соединений гидропрессовым способом.

Полученные значения коэффициента трения при кручении представлены в табл. 2.7, а их зависимость от давлений иллюстрирует рис. 2.8. С уменьшением давления наблюдается тенденция к некоторому снижению коэффициентов трения /кр, /кр. у - В диапазоне р=20... 100 МПа их можно считать независящими от давлений. Коэффициенты трения /кр и fкр. у> соответствующие расчетным давлениям р*, наоборот, при малых р*, где погрешности формы соизмеримы с натягами, уменьшаются.

Средние значения величин коэффициентов трения при р>20 МПа и доверительные интервалы, найденные по распределению Стьюдента с доверительной вероят-

|

Таблица 2.7

|

|

** Повторная сборка баз пзреилифэвки при выдержке <=0,8 ч для соеди - «енип с р=10,49 МПа и <=1,5 ч для соединения с р=84,26 МПа. |

Ностью v=0,95, составляют: при тепловой сборке /кр= = 0,234 ±0,008, /Кр. у=0,214 ±0,010, /*р = 0,189 ± 0.015, /кр. у = 0,160 + 0,016; при гидропрессовой сборке /кр=0,213±0,012, /„р. у=0,148±0,019.

Сравнение средних величин коэффициентов трения при тепловом и гидропрессовом способах сборки по одностороннему критерию Стьюдента показало, что разница между ними значительная и вызвана способом сборки. При гидропрессовом способе сборки коэффициенты трения ниже, чем при тепловом в среднем на 10% в состоянии покоя и на 45% в процессе движения. Коэффициенты трения покоя выше, чем при движении на 9% при тепловом способе сборки и на 44% при гидропрессовом.

Вследствие влияния погрешностей изготовления доверительные интервалы средних величин коэффициентов трения /KpJ /кр. у в 1,6 и 1,9 раза выше соответствующих значений /кр, /кр. у, а сами средние величины при оценке давлений по натягу на 20 и 25% ниже.

Коэффициенты трения в соединениях, формируемых гидропрессовым способом, зависят еще от продолжительности выдержки после сборки. При уменьшении выдержки с 3 ч до 0,8—1,5 ч (см. табл. 2.7) коэффициенты трения снизились на 10%, хотя при повторных проворотах они обычно вырастают или оказываются на прежнем уровне.

|

Первая сборка |

Вторая сборка |

Третья сборка |

|||||||

|

Образец |

|||||||||

|

Р, МПа |

T. ч |

FV |

Р. МПа |

T, ч |

'Р |

Р. МПа |

T. ч |

FP |

|

|

1 |

44,79 |

3,0 |

0,243 |

43,71 |

0,5 |

0,206 |

42,24 |

0,1 |

0,169 |

|

2 |

54,49 |

0,5 |

0,221 |

53,02 |

0,1 |

0,094 |

52,14 |

3,0 |

0,177 |

|

3 |

41,96 |

0,15 |

0,191 |

40,96 |

1,0 |

0,16 |

38,71 |

3,0 |

0,182' |

|

4 |

102,12 |

0,10 |

0,194 |

95,84 |

0,5 |

0,207 |

94,18 |

16,5 |

0,18 |

|

5 |

10,19 |

3,0 |

0,232 |

10,19 |

0,5 |

0,194 |

_ |

_ |

_ |

|

6 |

57,82 |

0,1 |

0,159 |

57,23 |

0,7 |

0,223 |

53,21 |

17,5 |

0,247 |

|

7 |

24,21 |

3,0 |

0,225 |

23,52 |

0,5 |

0,193 |

.— |

— |

|

|

8 |

18,03 |

3,0 |

0,233 |

18,03 |

0,1 |

0,194 |

18,03 |

30 |

0,210 |

|

9 |

35,97 |

3,0 |

0,221 |

35,97 |

0,5 |

0,207 |

35,28 |

3 |

0,215 |

|

10 |

50,18 |

0.1 |

0,181 |

48,41 |

0,5 |

0,201 |

47,73 |

3 |

0,160 |

При осевом сдвиге коэффициенты трения определяли лишь в соединениях, формируемых гидропрессовым способом. Их значения при различных давлениях и выдержке соединений после сборки даны в табл. 2.8. Влияние продолжительности контакта сопрягаемых поверхностей на коэффициент трения сказывается лишь при выдержке соединений менее 3 ч. С уменьшением выдержки до f=0,l ч коэффициенты трения могут снизиться в 1,5—2 раза. Как и при кручении, изменение давления практически не сказывается на величинах коэффициентов трения в соединениях. Среднее значение их при 3 ч после первой сборки составило /р=0,231, что на 9% выше, чем при кручении. После повторных сборок соединений замечено снижение коэффициентов трения.

После третьей сборки при 3 ч среднее значение коэффициентов трения /р=0,195, что на 12% ниже, чем после первой сборки. Здесь сказывается появление в процессе первой распрессовки на сопрягаемых поверхностях большого количества продольных рисок. После повторных сборок в этих рисках скапливается масло, которое не удаляется даже при длительных выдержках и вызывает снижение коэффициентов трения. Повторные распрессовки соединений с давлением 35 МПа вызывают также износ поверхностей, который выражался в снижении осевых натягов и давлений (см. табл. 2.8).

|

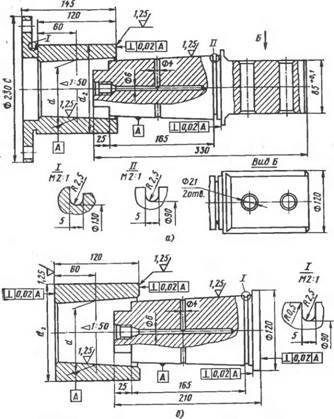

Рис. 2.9. Образцы для испытаний на кручение (а), на осевой сдвиг (б) |

Вторую серию испытаний проводили на образцах d=99,4... 99,8 мм, изготовленных из улучшенной стали 40Х (рис. 2.9). Конструкция образцов предусматривала возможность равномерного распределения давления при точном исполнении сопрягаемых поверхностей, для чего у бурта вала и на внешнем диаметре у фланца имелись пыточки глубиною 2,5 мм, а внутренний диаметр под фланцем был проточен на 25 мм вдоль оси. Для обеспечения сборки и разборки соединений гидропрессовым способом на валу были выполнены каналы, а также кольцевая маслораспределительная канавка.

Сравнивали прочность соединений при трех способах сборки: тепловом (с нагревом втулки в электропечи до - 180° С), гидропрессовом и с охлаждением вала в жидком азоте до —196° С. Перед сборкой с нагревом или. охлаждением сопрягаемые поверхности протирали рас - творителями. Независимо от способа сборки минимальная выдержка образцов перед испытанием составляла 24 ч.

Сопрягаемые поверхности образцов окончательно обрабатывали шлифованием (^а=0,32... 1,25 мкм). Шероховатость контролировали профилографом-профи - лометром модели 201 в шести местах: в трех продольных и двух поперечных сечениях.

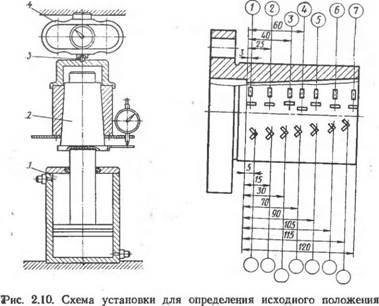

Осевой натяг регулировали с помощью набора концевых мер, устанавливаемых между торцом втулки к буртом вала. Исходное положение деталей для отсчета S определяли по графику запрессовки образцов с усилиями 77=<p(S) до 8 кН на специальной установке (рис. 2.10). Детали образца 2 с тщательно очищенными поверхностями плавно собирали под действием только - веса втулки, а затем с помощью гидродомкрата 1 к ним ступенчато прилагалось осевое усилие, передаваемое через промежуточную втулку 3 к динамометру сжатия 4 типа ДС-1. Смещение втулки относительно вала при каждой ступени нагружения фиксировалось индикатором с точностью до 0,01 мм. За исходное положение деталей принимался средний результат пяти измерений. Точность отсчета нулевого положения составляла ±0,025 мм, что соответствовало 0,25—1% погрешности замера величины S, которая для опытных образцов находилась в диапазоне 2,5—10 мм.

После изготовления все образцы измеряли. Отклонения угла конуса Д2а=±60" и соответствовали четвертой— восьмой степени точности СТ СЭВ178—75; предельные отклонения продольного сечения и некруг - лости соответствовали шестой степени точности СТ СЭВ636—77.

Качество сопрягаемых поверхностей характеризовалось также распределением посадочных напряжений, по средней величине которых рассчитывали давление в соединениях. Окружные и осевые напряжения фиксировали в семи точках (рис. 2.11). Напряжения измеряли

|

Деталей при замере осевого натяга Рис. 2.11. Схема расположения тензодатчиков на втулке |

После прочностных испытаний в процессе пятикратной разборки соединений гидропрессовым способом.

Результаты исследований несущей способности конических соединений при кручении и осевом сдвиге представлены в табл. 2.9 и 2.10 и на рис. 2.12. При всех способах сборки крутящие моменты М1!р и усилия распрессовки F, соответствующие начальному сдвигу со - лрягаемых деталей, практически линейно зависят от давлений.

Во всех образцах вследствие систематических погрешностей, вызываемых угловыми отклонениями формы, расчетные давления р* оказались выше расчетно- экспериментальных давлений р. Поэтому сплошные прямые, характеризующие зависимость несущей способности соединений от давлений р, лежат выше штриховых линий, соответствующих давлениям р*. Разница между р* и р для всех образцов составляла 1,9— 19,5 МПа. А усредненная разница в давлениях между - соответствующими прямыми рис. 2.12 составляла 8—•

|

Способ сборки |

5, ым |

Р. МПа |

М, КН- и |

'кр |

±Л'кр |

Р*. МПа |

С |

|

Тепловой |

2,66 |

16,1 |

7,64 |

0,267 |

0,033 |

25,9 |

0,165 |

|

6,80 |

51,8 |

23,23 |

0,250 |

0,015 |

67,2 |

0,192 |

|

|

2,44 |

19,5 |

8,62 |

0,249 |

0,008 |

24,4 |

0,199 |

|

|

3,73 |

33,1 |

16,86 |

0,286 |

0,012 |

37,2 |

0,254 |

|

|

6,61 |

57,9 |

22,54 |

0,219 |

0,031 |

65,6 |

0,195 |

|

|

7,09 |

61,2 |

26,89 |

0,252 |

0,024 |

70,6 |

0,216 |

|

|

7,25 |

64,2 |

25,16 |

0,220 |

0,007 |

72,0 |

0,196 |

|

|

7,17 |

65,6 |

24,57 |

0,219 |

0,006 |

71,4 |

0,193 |

|

|

9,08 |

84,9 |

35,54 |

0,235 |

0,012 |

90,3 |

0,221 |

|

|

С охлаждением |

2,50 |

21,3 |

11,66 |

0,309 |

0,041 |

24,6 |

0,268 |

|

2,75 |

16,1 |

8,53 |

0,286 |

0,040 |

27,1 |

0,178 |

|

|

5,60 |

49,7 |

22,74 |

0,261 |

0,029 |

55,6 |

0,233 |

|

|

3,20 |

25,9 |

12,84 |

0,282 |

0,036 |

31,8 |

0,230 |

|

|

9,00 |

70,2 |

29,99 |

0,242 |

0,023 |

89,3 |

0,195 |

|

|

7,05 |

64,8 |

26,46 |

0,232 |

0,033 |

70,0 |

0,215 |

|

|

5,13 |

41,6 |

21,46 |

0,294 |

0,024 |

51,2 |

0,238 |

|

|

6,00 |

50,7 |

22,05 |

0,249 |

0,017 |

59,5 |

0,210 |

|

|

Гидропрессовый |

5,01 |

38,3 |

18,17 |

0,270 |

0,023 |

50,2 |

0,206 |

|

С маслом МС-20 |

7,00 |

59,6 |

21,81 |

0,210 |

0,021 |

69,8 |

0,177 |

|

5,98 |

51.8 |

19,26 |

0,212 |

0 И8 |

59,2 |

0,186 |

|

|

8,09 |

71,1 |

24,99 |

0,201 |

0,027 |

81,1 |

0,177 |

|

|

4,07 |

32,5 |

12,92 |

0,225 |

0,030 |

40,2 |

0,182 |

|

|

9,73 |

77,3 |

30,59 |

0,226 |

0,038 |

97,8 |

0,179 |

|

|

7,01 |

59.1 |

23,65 |

0,228 |

0,024 |

70,2 |

0,193 |

|

|

6,24 |

48,4 |

18,53 |

0,218 |

0,020 |

62,7 |

0,169 |

|

|

2,64 |

13,4 |

5,82 |

0,222 |

0,026 |

26,5 |

0,125 |

|

|

Гидропрессовый |

6,12 |

60,6 |

24,50 |

0,228 |

0,005 |

63,7 |

0,218 |

|

С маслом Т22 |

10,03 |

93,1 |

33,72 |

0,221 |

0,016 |

104,6 |

0,197 |

|

4,00 |

39,1 |

15,48 |

0,223 |

0,008 |

41,8 |

0,209 |

|

|

8,56 |

83,1 |

30,33 |

0,206 |

0,015 |

89,6 |

0,191 |

|

|

4,17 |

39,9 |

18,93 |

0,254 |

0,042 |

43,3 |

0,234 |

|

|

8,16 |

81,7 |

33,71 |

0,244 |

0,018 |

83,8 |

0,238 |

12 МПа, что равносильно неточности в оценке натяга на 16—24 мкм.

Если продлить прямые Мкр=<р(р) и F=q>(p) на рис. 2.12 вниз, то они, как это принято считать, не попадут в начало координат, а пересекут ее выше в точках М0 и F0. Физический смысл этого факта заключается в том, что для относительного сдвига деталей,

3 Зак. 217

|

Способ сборки |

S, им |

Р. МПа |

F. кН |

'р |

±Д'р |

Р*. МПа |

|

|

Тепловой |

3,96 |

33,52 |

302,43 |

0,265 |

0,007 |

41,06 |

0,214 |

|

4,07 |

36,65 |

415,62 |

0,328 |

0,012 |

42,14 |

0,272 |

|

|

5,20 |

46,26 |

459,82 |

0,291 |

0,005 |

51,9 |

0,260 |

|

|

6,08 |

55,17 |

557,13 |

0,301 |

0,003 |

63,01 |

0,265 |

|

|

6,94 |

62,82 |

596,72 |

0,277 |

0,005 |

71,93 |

0.243 |

|

|

7,81 |

73,01 |

617,11 |

0,242 |

0,006 |

80,95 |

0,225 |

|

|

8,22 |

75,26 |

828,00 |

0,316 |

0,009 |

85,06 |

0,281 |

|

|

9,48 |

92,81 |

716,77 |

0,247 |

0,008 |

98,39 |

0,233 |

|

|

8,87 |

86,63 |

755,58 |

0,256 |

0,002 |

91,92 |

0,240 |

|

|

6,80 |

63,50 |

696,00 |

0,317 |

0,003 |

70,76 |

0,286 |

|

|

С охлаждением |

2,29 |

12,64 |

135,93 |

0,314 |

0,009 |

24,21 |

0,159 |

|

9,05 |

84,77 |

819,97 |

0,284 |

0,011 |

95,06 |

0,244 |

|

|

3,49 |

24,70 |

349,86 |

0,356 |

0,010 |

36,75 |

0,269' |

|

|

4,76 |

41,36 |

486,77 |

0,345 |

0,010 |

50,08 |

0,285 |

|

|

4,33 |

40,96 |

434,24 |

0,308 |

0,008 |

45,67 |

0,268 |

|

|

7,03 |

60,17 |

578,20 |

0,281 |

0,002 |

73,60 |

0,221 |

|

|

3,93 |

22,83 |

267,54 |

0,337 |

0,011 |

41,26 |

0,189 |

|

|

4,92 |

42,92 |

420,42 |

0,286 |

0,017 |

51,74 |

0,229 |

|

|

8,05 |

67,3 |

613,48 |

0,270 |

0,003 |

85,16 |

0,204 |

|

|

Гидропрессовый |

6,08 |

53,12 |

385,92 |

0,216 |

0,013 |

62,62 |

0,181 |

|

С маслом МС-20 |

8,02 |

77,42 |

619,36 |

0,236 |

0,001 |

83,20 |

0.221 |

|

10,03 |

89,38 |

732,16 |

0,241 |

0,007 |

103,98 |

0,208 |

|

|

9,05 |

89,18 |

836,43 |

0,272 |

0,010 |

93,79 |

0,258 |

|

|

5,02 |

49,20 |

471,38 |

0,284 |

0,003 |

52,04 |

0,260 |

|

|

7,08 |

67,91 |

546,84 |

0,235 |

0,012 |

73,40 |

0,218 |

|

|

4,05 |

25,38 |

221,77 |

0,255 |

0,014 |

42,04 |

0,158 |

|

|

7,05 |

64,78 |

445,70 |

0,212 |

0,003 |

73,21 |

0,193 |

|

|

9,02 |

80,85 |

754,60 |

0,279 |

0,007 |

93,39 |

0,238 |

Сопряженных с нулевым натягом, всегда требуется определенное усилие на преодоление механического зацепления неровностей. Для образцов Af0=0,8... 1,2 кН-м при кручении, Fo=12... 30 кН при осевом сдвиге. Отмеченное явление подобно сборке цилиндрических соединений с нулевым зазором, при которой в случае р—О также необходимо приложение осевых усилий. Если продлить вниз прямые Л41ф=<р(/?*) и F=q>(p*), то они также не попадут в начало координат, а пересекут ось абсцисс. Это говорит о том, что при измерении S (даже

|

20 40 60 р, р*; МПа О 28 40 60 Р, р* МПй Рис. 2.12. Зависимость несущей способности конических соединений при крученни и осевом сдвиге от давлений при различных способах сборки: А — тепловая; б — с охлаждением; в — гидропрессовая с маслоы МС-Я |

В исходном положении деталей) в соединениях вследствие погрешностей изготовления преобладают зазоры.

Сопоставляя приведенные в табл. 2.9 и 2.10 значения коэффициентов трения /1>р, /р, соответствующих давлениям р, видим, что при одинаковых условиях опыта наибольшей прочностью обладают соединения, собранные с применением холода. Наименьшие значения коэффициентов трения соответствуют гидропрессовой сборке.

Зависимости коэффициентов трения от давлений при различных способах сборки изображены на рис. 2.13, 2.14. С увеличением давлений от 15 до 100 МПа наблю-

С 20 <TO 60 р;р, МПа Г О го To ВО р-,р*МПа 1

Рис. 2.13. Зависимость коэффициентов треиия при круговом смещении от давления в соединениях, собранных различными способами: В —тепловым; б — с охлаждением; в — гидропрессовым с маслом МС-20; г — Гидропрессовым с маслом Тш

Рис. 2.14. Зависимость коэффициентов треиия при распрессовке от давления в соединениях, собранных разными способами:

А — тепловым; б — с охлаждением; в — гидропрессовым с маслом МС-20

Дается незначительное снижение коэффициентов трения по закону, близкому к линейному. Коэффициенты трения /Кр. /р. соответствующие расчетным давлениям Р*, изменяются аналогично коэффициентам трения fKP, /р, однако они отличаются меньшей величиной и большими разбросами. Учитывая, что несущая способность соединений линейно зависит от давлений, увеличение коэффициентов трения при малых давлениях может быть объяснено тем, что в общем уровне несущей способности соединений значительная доля принадлежит составляющим М0 и F0.

Для практических целей можно принимать коэффициенты трения независимо от давлений. В этом случае средние значения коэффициентов при кручении /кр, /кР„ а также их средние квадратические отклонения ST

'кр

|

Способ сборки |

'кр |

' кр |

• 'кр 'кр |

SF 'кр |

F кр |

Л'кР |

|

|

Тепловой |

0,244 |

0,203 |

0,83 |

0,0082 |

0,0088 |

0,019 |

0,020 |

|

С охлаждением |

6,269 |

0,220 |

0,82 |

0,0102 |

0,0110 |

0,024 |

0,026 |

|

Гидропрессовый |

0,223 |

0,176 |

0,79 |

0,0067 |

0,0069 |

0,015 |

0,016 |

|

С маслом МС-20 |

0,022 |

||||||

|

Гидропрессовый |

0,229 |

0,214 |

0,93 |

0,0075 |

0,0085 |

0,010 |

|

|

С маслом Т22 |

|

Таблица 2.12

|

И доверительные границы изменения с вероятно-

'кр

Стью 0,95 приведены в табл. 2.11. При осевом сдвиге аналогичные показатели даны в табл. 2.12. Представленные в табл. 2.9, 2.10 доверительные границы погрешностей отдельных измерений коэффициентов трения Д/Кр, Л/р с вероятностью 0,95 близки к доверительным границам средних значений и, как правило, меньше их. В соединениях, формируемых тепловым способом и с охлаждением, коэффициенты трения при осевом сдвиге в среднем на 17% выше, чем при кручении; в гидропрессовых соединениях — на 11%.

Результаты первой и второй серий испытаний оказались близкими. Разница в средних значениях коэффициентов трения как при тепловом, так и при гидропрессовом способах сборки, а также в соотношениях между ними не превышает 7%.

Как следует из таблиц 2.11, 2.12, при оценке давлений расчетным методом средние значения коэффициентов трения на 7—26% ниже, чем при определении давлений расчетно-экспериментальным методом. Кроме того, /кр, fp отличаются, как правило, большими доверительными границами изменения.

Средние значения коэффициентов трения в соединениях, формируемых с охлаждением, как при кручении, так и при осевом сдвиге на 11% выше, чем при тепловой сборке, а также выше на 21% при круговом и на 27% при осевом смещениях, чем при гидропрессовой сборке с применением авиамасла. Сравнение средних значений по одностороннему критерию Стьюдеита показало, что с вероятностью 0,95 указанное различие в коэффициентах трения является значимым и обусловливается способом сборки.

При сборке соединений гидропрессовым способом по сравнению с тепловым прочность соединений при кручении и осевом сдвиге в среднем снижается на 9%. При этом в отличие от опытов А. Г. Рохлина проведенных на образцах, обработанных точением, влияние вязкости масла на прочность соединения сказывается незначительно. Следовательно, в случае сборки соединений гидропрессовым способом, сопрягаемые поверхности которых обработаны шлифованием (Ra=0,32... 1,25 мкм), независимо от вязкости масел наблюдается удовлетворительное удаление масла из зоны контакта без применения специальных маслоотводящих каналов, что гарантирует сравнительно высокую прочность соединений.