ПРОЕКТИРОВАНИЕ И ПОДБОР СОСТАВОВ ГИПСОВЫХ РАСТВОРОВ И БЕТОНОВ

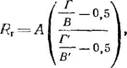

В главе «Анализ формул прочности бетона» были рассмотрены законы, влияющие на прочность отливки из гипса, ифор-

Сделана попытка математически

Выразить зависимость прочности гипсовых отливок от основных влияющих факторов: активности гипса, его нормальной густоты и от количества воды, принятого при затворении. В пределах практического использования гипса в строительстве оказалось возможным упростить математическое выражение формулы (6), т. е. избавиться от показателя степени и представить эту зависимость в виде прямой, выраженной уравнением (7):

|

|

Решение которого не представляет затруднений.

При рассмотрении влияния тонкомолотых минеральных добавок на прочность полуводного гипса была доказана пригодность применения формулы (7) для определения прочности отливки в пределах прочности, интересующей строителей.

|

|

Работами, проведенными автором в ЦНИПС, установлено, что принципиально эта зависимость сохраняется и при определении прочности бетонов на тяжелых и легких заполнителях при введении соответствующего поправочного' коэффициента на вид заполнителя или размеры испытываемого образца.

В цементных бетонах, как известно, для каждого вида заполнителей (тяжелых или легких, с окатанной или шероховатой! поверхностью) и для определенной консистенции при различных марках бетона расход воды примерно постоянен, т. е. марка бетона изменяется при изменении водоцементного отношения.

Имеет место и второе положение, когда марка бетона практически не изменяется при постоянном водоцементном отношении независимо от количества введенного заполнителя, если при1 этом удобообрабатываемость бетона имеет место.

Эти два основных положения сохраняются и для гипсобетонов.

Для иллюстрации изложенных положений и выяснения значения нормальной густоты гипса в бетонах, а в конечном счете— экономической эффективности перехода на применение гипсов-- более высокой активности, можно воспользоваться некоторыми экспериментальными работами, проведенными автором в; ЦНИПС.

Для проведения экспериментальных работ были взяты следующие материалы.

1. Строительные гипсы с данными, приведенными в табл. 16.

|

Таблица IS

|

6. Для замедления сроков схватывания применялся водный 10%-ный раствор столярного клея в количестве 0,1% от весагип-- са, считая на сухое вещество'.

7. Тонкомолотая добавка, полученная от размола известняка, была просеяна через сито со 144 отв. на 1 см2. Добавка в виде каменной муки вводилась в тех случаях, где расход гипса составлял менее 250 кг/м3 при плотных заполнителях и менее 300 кг/м3 при пористых (шлаковых) заполнителях.

8. Известь-пушонка добавлялась в количестве 5% от веса гипса, так как большинством конструкций такая добавка рекомендуется в целях некоторого повышения ВОДОСТОЙКОСТИ, особенно при малых расходах гипса.

Для опытов готовились кубики с ребром 10 см.

Изготовление кубиков производилось следующим образом. В воду вливался раствор клея, после чего производилось перемешивание, и постепенно отдельными порциями засыпался гипс. В полученное гипсовое тесто вводились предварительно смешанные заполнители, и приготовлялся таким образом гипсовый бетон. Если, кроме того, необходимо было вводить молотую добавку, то она предварительно всыпалась в гипсовое тесто. Известь вводилась в воду перед смешиванием с гипсом.

Перед формовкой образцов измерялась пластичность смеси по осадке імалого конуса СтройЦНИЛ. Укладка бетонной смеси в металлические формы производилась штыкованием. Освобождение кубиков (образцов) из форм производилось через 1 час. Испытание кубиков на сжатие производилось через 3 часа после изготовления и при получении постоянного веса после хранения их в сушильном шкафу при t =+40°.

Полученные экспериментальные данные приведены в табл. 17 и 18. На основании этих данных с полной очевидностью можно убедиться в постоянстве расхода воды при затворении Для одного и того же вида бетона независимо от его марки, как и у цементных бетонов. Однако для гипсовых бетонов имеет место отклонение от установленного порядка, при котором для цементных бетонов расход воды на 1 м3 бетона считается постоянным независимо от вида цемента. Для гипсовых бетонов отмечается значительное отклонение в расходе воды в зависимости от вида гипса: для варочного гипса больше, а для самозапарочного — меньше. Для иллюстрации высказанных положений и для учета расхода вяжущего по маркам бетона и по видам гипса произведены расчеты действительного расхода гипса и полученные результаты приведены в табл. 19.

При просмотре данных табл. 17 можно установить значительную разницу в расходах варочного гипса (активностью 124 кг/см2) и самозапарочного (активностью 144 кг/см2) в плотных бетонах одноименных марок. Разница в нормальной густоте гипсов не настолько велика (50 и 60%), чтобы оправдать двойной расход варочного гипса против самозапарочного. Дальнейшие исследования показали, что на величине расхода гипса в значительной степени сказывается еще и тонкость помола. В данном случае тонкость помола гипса варочного характеризовалась остатком на сите 900 отв. на 1 см?—55,4%, а самозапарочного 23%. При проверке выяснилось, что при разнице в помоле строительного гипса (ГОСТ 125-41) и гипса строительного (ТУ 33-44) расход первого гипса в плотных бетонах увеличивается примерно на 30% против второго, т. е. высокопрочного.

В табл. 19 даны средние количества расхода воды на 1 м3 пластичного бетона, считая все составляющие смесь материалы сухими. Дальнейшие исследования показали, что при жестких бетонах (укладываемых методом вибрации) расход воды снижается на 10—15%, а при литых бетонах—увеличивается на 10—20%.

|

Таблица 17

|

|

Таблица 18

|

|

Таблица 19

|

Второй известный закон об отсутствии влияния твердых заполнителей на прочность бетона при условии, что количество вводимых заполнителей не нарушает удобообрабатываемости бетона, иллюстрируется данными табл. 20, полученными при испытании на сжатие гипсобетонных кубиков с ребром 10 см и изготовленных из высокопрочного гипса марки 150. В качестве заполнителя были приняты речной песок с модулем крупности М=2,87, гравий крупностью до 20 мм. Вое смеси бетонов приготовлялись при неизменном водогипсовом отношении, равном 0,385.

Таблица 20

|

Состав гипсобетона |

По объему |

Консистенция бетона |

Предел прочности при сжатии в /v7 csr' |

||

|

Гипс |

Песок |

Щебень |

Через 1 сутки |

Через 7 суток |

|

|

1 |

Литой |

112 |

150 |

||

|

1 |

0,2 |

0,5 |

И |

87 |

142 |

|

I |

0,2 |

1,0 |

Пластичный |

84 |

129 |

|

1 |

0,2 |

1,2 |

„ |

96 |

124 |

|

1 |

0,2 |

1,5 |

„ |

84 |

143 |

|

1 |

0,2 |

2,0 |

Жесткий |

98,5 |

143 |

|

] |

0,3 |

0,5 |

Литой |

83 |

136 |

|

1 |

0,3 |

1,0 |

Пластичный |

67 |

115 |

|

1 |

0,3 |

1,5 |

„ |

58 |

120 |

|

1 |

0,3 |

2.0 |

Жесткий |

84,5 |

122 |

Из рассмотрения результатов опытов в табл. 20 можно видеть, что это положение подтверждается также и для гипсовых бетонов.

Располагая изложенными выше данными, можно решить вопрос проектирования состава гипсобетона как для гкпса высокопрочного, так и для гипса, получаемого в варочных котлах или иным способом, но имеющих во всех случаях крупный помол; другими словами, вопрос прочности гипсобетона для практических целей можно считать решенным.

Для практических целей рекомендуется формула:

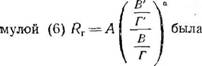

В свете изложенных выше положений и пользуясь формулой (7), представляется возможным и вполне обоснованным написать формулы для определения водогипсового отношения в виде:

В^____________ А_

Г Г'

Rv ( — -0,5

+ 0,5Л

Г = -

Обе эти формулы можно рекомендовать для проектирова - ■пия составов гипсобетонов. Чтобы пользоваться формулами '(7), (8), (9) при расчете и подборе составов гипсобетонов на производстве, необходимо учитывать еще следующие рассмотренные выше дополнительные обстоятельства, которые необходимо здесь еще раз напомнить в целях лучшего обоснования формул практическими данными.

1. При стандартном определении активности (марки) гипса 'были приняты кубики с ребром 7,07 см. Поэтому при переходе на другой размер образцов необходимо вводить поправочный коэфициент К, так как различные размеры образцов дают ■соответственно и различные показатели прочности при сжатии. Работами автора и работами других исследователей установлены следующие переходные коэфициенты, считая от кубиков 7,07X7,07X7,07 см для кубиков размером 10X10X10 см /С=0,9, для кубиков 15X15X15 см /С=0,8 и для кубиков 20X20X20 см Ж = 0,75. Следовательно, при переходе на образцы других размеров, соответствующих по нормам для каждого вида изделий или конструкций, необходимо заданную марку бетона делить на переходной коэфициент, т. е. К; /К. Это положение действительно для бетонов с плотными (тяжелыми) •заполнителями.

2. Прочность бетонов на пористых (легких) минеральных заполнителях, как видно из табл. 17 и многочисленных данных других исследователей, а также как будет показано в дальнейшем изложении, составляет 0,7 от прочности аналогичных бетонов на плотных заполнителях. Поэтому в переходной коэфициент К должна быть внесена поправка на вид заполнителя.

В соответствии с высказанными соображениями рекомендуется следующая вспомогательная табл. 21 значений коэфи - циента К.

|

Таблица 21

|

|

Дах воды на 1 м3 гипсобетона для целей практического пользования представлены в табл. 22. Таблица 22

|

4. В предыдущем изложении было отмечено влияние крупности помола гипса на его расход: чем крупнее помол гипса, тем больше его расход в гипсобетоне. Было установлено также, что расход гипса по помолу, соответствующего ГОСТ 125-41, на 30% более расхода гипса, соответствующего по помолу ТУ 33-44. Такое увеличение расхода гипса отмечается при плотных заполнителях бетона; при пористых же (легких) заполнителях увеличение расхода не наблюдается, так как в них и без того расход гипса бывает повышен из-за жесткости смеси. Следовательно, в формулы расчета необходимо ввести еще поправочный коэфициент а, который будет иметь значение я =1,3 только для случая применения гипса крупного помола в бетонах с тяжелыми заполнителями; ео всех остальных случаях а = 1.

На этом основании формулы (7), (8), (9) для гипсобетонов принимают следующий вид:

А) для определения прочности гипсобетона:

'^--оА

R6 = KA^------- : (10>

- — 0.5 I

Б) для определения водогипсового отношения: В А

-0,5 + 0,5Л

3,5)

К - В' ' ]

|

(її) |

|

Дб (Г |

В) для определения расхода гипса на 1 .и[4] гипсобетона:

|

Г= |

Ка), которых нужно - придерживаться при изготовлении гипсобетона. Как показали исследования и практика производства - гипсобетонных изделий, минимально допустимыми расходами вяжущего являются: для бетонов на высокопрочном гипсе — 250 кг/ж3 при тяжелых заполнителях и 300 кг/м? — при легких. Для бетонов на обычном строительном гипсе соответственно — 300 и 400 кг/м3. Если расход гипса при определении по формуле (12) окажется меньше устанавливаемой выше нормы, то - необходимо вводить тонкомолотые добавки, доводя общий расход гипс + добавка до указанных пределов. Такие случаи возможны при соотношении активности гипса и заданной марки /j

Бетона. — > 3,5 при применении тяжелых заполнителей и:

— >6,0 при применении легких заполнителей. В этом случае

Не обеспечивается получение гипсобетонной массы необходимой удобообрабатываемости, и поэтому рекомендуется введение- тонкомолотых добавок. Примеры таких случаев имеют место в табл. 17 и 18. Заполнители для гипсобетонов проектируются и подбираются в полном соответствии с правилами для цементных бетонов. Эти правила гарантируют максимальную экономию вяжущего в гипсобетоне, в частности, и по минимальному количеству пустот в смеси заполнителей или по заданному объемному весу бетона. При проверке предложенных формул для расчета состава бетонов воспользуемся данными, помещенными в табл. 17, 18 и 19.

В табл. 19 приведены действительные расходы гипса на 1 м'' гипсобетона, полученные экспериментальным путем. По данным этой таблицы составлена новая табл. 23, в которой расходы гипса на 1 м3 гипсобетона для каждой марки бетона и по каждому виду гипса и заполнителя вычисляются теоретически по формуле (12).

|

Таблица 23-

|

При сравнении данных табл. 19 и 23 можно установить исключительное совпадение расходов гипса на 1 м3 для гипсобетонов с плотными заполнителями и совершенно достаточное совпадение для гипсобетонов с пористыми заполнителями. Этим ■сравнением еще раз подтверждается большое значение учета в формулах нормальной густоты гипса. В рассматриваемых примерах как раз имеет место случай контрастных характеристик высокопрочного гипса, т. е. гипса № 1 с нормальной густотой, равной 0,6 при активности 144 кг/см2 и гипса № 2 с нормальной густотой, равной 0,43 при активности, равной 284 кг/см2. Казалось бы при такой разнице в прочности (активности) расходы должны быть также резко отличными, но как можно видеть из экспериментальных и теоретических данных табл. 19 и 23, такого контраста в расходах не наблюдается.

После того как была доказана правильность предложенных формул для расчета гипсобетонов, возможно, пользуясь ими, исследовать значение нормальной густоты и активности гипса при применении его в гипсобетонах. Для этого необходимо рас - ■•смотреть пример гипсобетона с плотными заполнителями при условии, что гипс активностью 284 кг! см2 имеет нормальную густоту, равную 0,60, т. е. такую же, какую гипс активностью 144 кг/см2, и что гипс с активностью 144 кг/см2 имеет Н! Г= =0,43. Подсчитанные по формуле (12) расходы гипса для за - .данных імарок гипсобетона сведены в табл. 24. В этой же таблице приведены процентные соотношения расходов гипсов в различных их сочетаниях.

|

Таблица 24

|

При рассмотрении данных табл. 24 со всей очевидностью •обнаруживается явление, присущее цементным бетонам: с увеличением марки бетона эффект экономии расхода вяжущего возрастает для гипсов высокой активности, т. е. для гипсобетонов средних и высоких марок наиболее экономичным оказывается высокоактивное вяжущее.

Из этой же таблицы можно установить также, что превышение активности одного гипса по отношению к другому в два раза при одинаковых нормальных густотах дает экономию в расходе гипса для разных марок бетона при В'/Г'=0,6 от 14 до 35% и при В /Г'=0,43 от 21 до 39,5%. Отсюда следует, что у гипсов с меньшей нормальной густотой при разной активности разница в расходах оказывается всегда значительнее.

При разных нормальных густотах, т. е. когда гипс меньшей активности имеет большую нормальную густоту (0,60>0,43), экономия в расходе резко снижается и составляет соответственно от 5,5% до 15%; но когда гипс большей активности имеет и большую нормальную густоту, то экономия резко возрастает и в нашем случае составляет от 28% до 54%.

Из табл. 24 можно также видеть, что с возрастанием активности гипса эффект от разницы нормальных густот несколько снижается: для гипса с активностью 144 кг/см2 при НІГ—0,60 и 0,43 экономия в расходе составила от 16,5 до 29%; а для гипса активностью 284 кг/см7- при НІГ—0,6 и 0,43 в этих же условиях экономия гипса получилась от 8,5 до 24%. При рассмотрении чисто гипсовых отливок, как было уже отмечено, более экономичным оказывается тот из гипсов равной активности, который имеет наибольшую нормальную густоту; в настоящем случае то же самое положение наблюдается и у гипсобетонов. Работами автора с полной очевидностью подтверждаются экономические преимущества гипсов высокой активности и тонкого помола с повышенной нормальной густотой.

Гипсоопилочные бетоны имеют широкое применение при изготовлении строительных изделий; поэтому ряд исследователей в течение (многих лет занимался этим вопросом. Из них необходимо отметить работы канд. техн. наук Н. В. Лобачева <(ЦНИПС), который установил, что прочность литого гипсоопи - лочного бетона (с древесными опилками) составляет 0,63 от прочности гипсового камня с тем же водогипсовым отношением. Прочность же пластичного гипсоопилочного бетона, укладываемого посредством штыкования, составляет 0,51 от проч - іности гипсового камня, изготовленного на том же б/Г-факторе.

И. В. Лобачевым установлено также, что гипсоорганики при расходе гипса до 600 кг! м3 размокают и разваливаются, а при расходе гипса до 700 кг/м3 выдерживают только 5 стандартных замораживаний и оттаиваний. При расходе гипса более 750 кг/м 'А изделия выдерживают 15 морозосмен, и их коэфициент размягчения при увлажнении равен коэфициенту размягчения чисто гипсовых отливок.

Все это свидетельствует о том, что гипсоопилочный бетон не является экономичным и не стоило бы его совсем рассматривать, если бы он не обладал пониженной хрупкостью и хорошей работой на изгиб; поэтому в строительстве этот вид бетона часто применяется. Это обстоятельство привело к необходимости разработки способа подбора состава также и гипсоопилочного - бетона.

Как было указано, канд. техн. наук Н. В. Лобачев установил, что прочность гипсоопилочного бетона составляет 51% от прочности гипсового камня. Следовательно, коэфициент К в - формуле (10) раЕен 0,5. Зная коэфициент К, всегда возможно определить для заданной марки гипсоопилочного бетона водо - гипсовое отношение по формуле (11). Расход гипса на 1 л«3 гипсоопилочного бетона определять по формуле (12) было бы неправильно, так как опилки являются заполнителем особого рода. Этот заполнитель имеет большую пустотность и малую подвижность. Подвижность бетона достигается только при наличии гипсового теста, превышающего своим объемом объем пустот в опилках в 1,45 раза. Этот коэфициент заполнения гипсовым тестом пустот в опилках был установлен экспериментальным путем.

Расход гипса на 1 м" гипсоопилочного' бетона автором предложено устанавливать по абсолютному объему суммы всех составляющих 1 м" гипсоопилочного бетона:

V

Выражение — представляет собой отношение количества ве-

Тд'

Совых частей опилок, приходящихся на одну весовую часть гипса п к объемному весу сухой древесины (для •сосны принимается '{ =0,45); поэтому это выражение должно быть найдено предварительно до решения уравнения (13)-

Для установления значения величины п необходимо знать, пустотность единицы объема сухих опилок, которая определяется по известной формуле

|

|

(14),

Где То —объемный вес сухих опилок в тім3.

|

Г |

Определение объемного (насыпного) веса сухих опилок, производится при свободном их насыпании в мерный сосуд. Определив пустотность в 1 ж' сухих опилок, необходимо установить расход гипса в тесте, количество которого превышает в 1,45 раза пустотность в опилках. Этот расход гипса определяем по формуле:

(15>

|

1,45р-1 ООО 1 В

|

Установив расход гипса в тесте, можно определить величи - :ну п по формуле:

N^f. (16)

По определении значения п приступают к решению уравнения (13) и устанавливают расход гипса на 1 м'л гипсоопилоч - ного бетона. Зная расход гипса на 1 м '" бетона и величину п, - определяют расход сухих опилок на 1 м3 по формуле:

О in. (17)

Расход воды на 1 мл гипсооп ил очного бетона устанавливается обычным порядком по формуле

Где В/Г и Г устанавливаются по формулам (11) и (13) -

Предложенный метод проектирования состава гипсоопилоч - :ного бетона по заданной марке бетона проверен на производстве и полностью себя оправдал.

Заканчивая вопрос подбора состава гипсобетона по заданной прочности (марке) бетона, необходимо указать, что прочность типсобетонных отливок на растяжение при изгибе составляет примерно 25—30% от предела прочности на сжатие, как и у цементных бетонов. Предел прочности на растяжение со - "ставляет примерно 7є—'/а от прочности сжатия, но бывают и более значительные отклонения, доходящие до 'А и ДО V12.

Для ориентировочных ускоренных испытаний можно пользоваться формулой канд. техн. наук Н. В. Лобачева:

R =6 1 D°-8!

Где RKX—прочность сухого кубика; /?,..,.—прочность кубика в 'возрасте 3 час. после затворения. Эта формула дает правильное представление о прочности сухих чисто гипсовых кубиков по полученной их прочности в возрасте 3 час. Применимость этой формулы к гипсобетонным образцам еще требует дальнейшей проверки.