АНАЛИЗ ГИПСА, ПОЛУЧЕННОГО ВО ВРАЩАЮЩЕМСЯ АППАРАТЕ, И ЕГО СВОЙСТВА

Гипс Усть-Камского месторождения преимущественно мелких фракций, обработанный во вращающемся аппарате (запарки № 2 и 3 см. табл. 2), был подвергнут тщательному анализу. Химическому анализу подверглись гипс-сырец и полученный продукт после переработки, т. е. высокопрочный гипс. Результаты химических анализов представлены в табл. 4.

|

Таблица 4

|

Анализ показал пригодность сырья для производства высокопрочного гипса; однако необходимо отметить, что это сырье среднего качества. Обработке во вращающемся аппарате подвергался гипс мелкой фракции 0—7 мм до 90% и 7—50 мм до 10%. Химический анализ полуводного гипса обоих запарок показал, что полученный продукт почти одинакового качества; только у гипса запарки № 3 оказалось на 0,52% меньше гид- ратной воды, что отразилось на сроках схватывания, так как конец схватывания оказался длиннее на 1 мин., чем у гипса запарки № 2 (7,5 >6,5), где присутствует больше двуводного гипса. Прочность на сжатие при нормальной густоте 0,41 у гипсов обоих запарок оказалась равной 350 кг! смг.

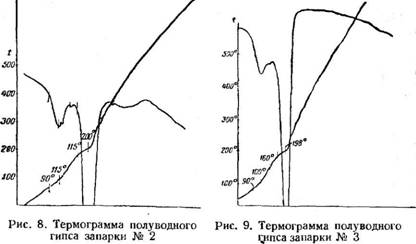

Термограадмы, заснятые на приборе Курнакова (рис. 8 и 9), устанавливают также небольшое содержание двуводного гипса в смеси с полуводным, причем у гипса запарки № 2 не-

|

|

Много больше, чем у гипса запарки № 3. Те'рмограмма указывает также на то, что полученный полуводный гипс состоит из кристаллов а - м од и ф и к а ци и, причем лишь у гипса запарки № 2 имеются указания на незначительное присутствие гипса Р - формы. Это обстоятельство может быть объяснено тем, что температура сушки (обжига) при запарке № 3 была выше, чем при запарке № 2(147°> 130°); поэтому при запарке №2 оказался двуводный гипс, который при снятии термограммы, т. е. в процессе обжига, перешел в р -полугидрат. О том, что полученный полугидрат имеет форму я, свидетельствуют температуры площадок плавления в термограммах; они соответствуют 200 и 198°, а при полугидрате р температуры плавления ниже.

Петрографические исследования полуводного гипса этих же запарок позволили несколько ясней установить минералогический их состав, главным образом, в части отдельных характеристик.

Полуводный гипс запарки № 2 представляет собой белый тонкий порошок. Преобладающей составной частью образца является а-полугидрат в виде призм размером от 0,04X0,01 до 0,40X0,04; 0,036X0,06; 0,29X0,10; 0,20X0,06; 0,14X0,06 мм В поперечнике (даются длинный и короткий размеры). Редко встречаются кристаллики игольчатого облика размером до 0,18X0,01 и до 0,40X0,02 мм. В некоторых призматических кристаллах наблюдаются тончайшие сростки, располагающиеся параллельно удлинению и обладающие более низким, чем у а-полугидрата светопреломлением. Благодаря невозможности измерить светопреломление этих сростков точно установить их минералогическую природу не удается. В небольшом количестве присутствуют волокнистые агрегаты, неоднородные по составу и состоящие из двух фаз с различным светопреломлением.

Точно определить константу светопреломления, при таком характере тесного прорастания волокон, невозможно. Одна из фаз должна быть отнесена к а-полугидрату, а другая — к растворимому ангидриту (NG' 1,541, N'P значительно ниже, чем 1,541). На долю таких сложных агрегатов приходится до 3%.

В качестве примеси к сульфату в количестве 5% присутствует доломит с размером зерен 0,02—0,002 мм (N0 значительно выше, чем 1,658). Нередко встречаются агрегаты карбонатных зерен в виде отдельных скоплений. В небольшом количестве встречаются зерна неизменного гипса размером от 0,012X0,010 до 0,06 X 0,03; 0,07 X 0,03 мм; вероятно, это случайное загрязнение, так как их содержится около 2%. N'p= 1,520Ng немного ниже, чем 1,534. Это загрязнение может происходить при загрузке вращающегося аппарата, когда гипс-сырец попадает мимо загрузочного люка в приемный бункер готовой продукции.

Встречаются немногочисленные (менее 1%) черные неправильные зернышки металла или рудного минерала; очевидно, это металл, так как аппарат еще новый и имеет много всяких заусениц, которые гипс обрабатывает при передвижении.

Микроскопические исследования подтвердили термограмму: а) гипс квалифицируется как а-полугидрат, б) имеется около 2% неизмененного двугидрата. Кроме того, установлено присутствие доломита в количестве 5% и около 1% посторонних примесей.

Полуводный гипс запарки № 3 по минералогическому составу такой же, как и образец запарки № 2.

Размер кристалликов а-полугидрата от 0,04X0,005 и до 1,06X0,02 мм; встречены кристаллики размером: 0,10X0,04; 0,11X0,01; 0,18X0,04; 0,20X0,10; 0,22X0,04; 0,26X0,02; 0,26X0,07; 0,30X0,03; 0,40X0,02 и 0,36X0,003 мм.

Карбонатные зерна, присутствующие как в образце № 2 в количестве 5%, имеют размер от 0,002 до 0,1 мм.

Встречено одно кварцевое зерно размером 0,46 X 0,30 мм, Попавшее в образец как случайная примесь.

Характерно наличие вокруг отдельных призм а - полугидрата каемочек вторичного гипса; ширина каемочек до 0,009 мм и встречаются они очень редко.

Другим отличием является повышенное против образца № 2 содержание сложных агрегатов из волокон, содержащих две минералогические фазы (а-полугидрат, растворимый ангидрит). В иммерзионной жидкости N = 1,526 не обнаружено агрегатов с суммарным более низким светопреломлением. Количество агрегатов достигает в образце 7%.

Светопреломление а - полугидрата Ne— 1,586 + 0,003; NР — = 1,563 + 0,001.

Немногочисленные мелкие неправильной формы черные зернышки относятся к металлу или рудному минералу.

Минералогическое исследование показало, что количество сложных агрегатов (а-полугидрат, растворимый ангидрит) в образце № 3 больше, чем в № 2(7% >3%).

В связи с приведенным описанием петрографического' исследования необходимо напомнить, что средняя температура сушки в запарке № 2 была ниже, чем в запарке № 3(120° <5 170°). Петрографическое исследование показало, что в образце № 2 имелось до 2% двуводного гипса (что может быть и неслучайно), а в образце № 3 эти включения очень редки. Отсюда, как следствие, режим сушки № 3 был лучше; поэтому более высокая средняя температура сушки эффективнее и лучше, как это имело место в запарке № 3, где длительность сушки составила 4 часа ©место 6.

Установленный параметр сушки (по градусо-часам он равен 700—800°) полностью обеспечивает отсутствие двугидрата для средних температур —130 и 150°, причем при меньшей температуре требуется большее количество градусо-часов; при 130° — 800 град.-час., а при 150°—700 град.-час.

Произведенные все четыре вида исследований показали высокое качество полуводного гипса, получаемого путем обработки гипса-сырца во «вращающемся аппарате». Гипса такого качества по чистоте модификации, по чистоте формы и по прочности ни один из предложенных аппаратов до сих пор не выпускал.

Таким образом, установлено, что во вращающемся аппарате получается а-полугидрат, найденный и другими исследователями [2,9] при получении полугидрата методом пропаривания при избыточном давлении.

Известно, что все полуводные гипсы, полученные обжигом (в печах или варочных котлах), имеют Р - форму. Известно также, что (3 -модификация, при хранении теряет свою активность; поэтому через 3 мес. хранения требуется проверка активности гипса.

Необход имо было выяснить влияние хранения на а - модификацию в гипсе, полученном способом самозапаривания. Для проверки был взят а-гипс, полученный с завода треста Азов - стальстрой в количестве 4 г и изготовленный в августе 1948 г. Хранение производилось в деревянном холодном складе в открытом ларе в продолжение 2 лет. В процессе хранения этот гипс постепенно расходовался, и к июню 1950 г. гипса осталось не более 0,5 т, после чего он был весь израсходован. Стандартные (по ТУ 33-44) испытания а-гипса приведены в табл. 5.

Анализируя данные из табл. 5, можно с полной уверенностью утверждать, что полуводный а - гипс, полученный методом самозапаривания, отличается высокой стойкостью при хранении в крытом помещении в продолжение 2 лет. Дальнейшие

|

Таблица 5

|

|

* Очевидно образцы ие были высушены до постоянного веса. |

Наблюдения не велись; очевидно, срок хранения а-гипса может быть значительно увеличен. В качестве примера можно привести еще наблюдения за хранением а - гипса, полученного способом Садовского—Шкляра в г. Стерлитамаке в июне 1943 г. Условия хранения такие же, как описывалось выше.

Испытания производились в соответствии с требованиями ТУ 33-44. Результаты испытаний приведены в табл. 6.

|

Таблица б

|

|

* Испытано через 3 часа. |

Шок через 28 суток его хранения, при дальнейшем выдерживании а - гипса в виде порошка к 2 месяцам обнаружил снижен ние нормальной густоты. Исследования показали, что хранение полуводного « - гипса в виде щебня в воздушно-сухих условиях до помола в продолжение месяца и последующее хранение в виде порошка в продолжение 14 суток не вызывает серьезных опасений в отношении снижения активности гипса. Это обстоятельство -весьма важно для практических целей, так как появляется возможность отделить процесс помола от предыдущего процесса термической обработки гипса. С гипсового карьера можно будет снабжать потребителя щебнем полуводного а - гипса для производства смешанных гипсов в районах строительства или производства строительных изделий; это обстоятельство может дать большой экономический эффект.

Все приведенные выше соображения относятся только к воздушно-сухим условиям хранения. Совсем другой результат получается при воздушно-влажном хранении. Исследования показали, что при хранении в воздушно-влажных условиях (у открытого водоема в помещении) нормальная густота неизменно повышается как при хранении гипса в порошке, так и в виде щебня; причем при хранении в виде щебня повышение нормальной густоты идет интенсивнее, и гипс быстрее переходит в «быстряк». Полуводный гипс окончательно портится (исчезает активность) при воздушно-влажном хранении через 60 суток независимо от его вида, т. е. будет ли то порошок или щебень. Описанные исследования приводят к бесспорному выводу, что полуводный « - гипс при хранении в нормальных воздушно - сухих условиях является более стабильным, чем полуводный Р - гипс.