Получение, строение и свойства химических волокон и нитей

Основные этапы получения химических волокон и нитей. Прототипом процесса получения химических нитей послужил процесс образования шелкопрядом нити при завивке кокона. Существовавшая в 80-х гг. XIX в. не совсем верная гипотеза о том, что шелкопряд выдавливает волокнообразующую жидкость через шелкоот - делительные железы и таким образом прядет нить, легла в основу технологических процессов формования химических нитей. Современные способы формования нитей также заключаются в продав - ливании исходных растворов или расплавов полимеров через тончайшие отверстия фильер.

Несмотря на некоторые различия в получении химических волокон и нитей разных видов, общая схема их производства состоит из пяти основных этапов.

|

33 |

Получение и предварительная обработка сырья. Сырье для искусственных волокон и нитей, состоящее из природных полимеров, обычно получают на предприятиях химической или пищевой промышленности путем выделения из веществ, образующихся в природе: древесины, семян, молока и т. п. Предварительная обработка сырья состоит в его очистке или химическом превращении в новые полимерные соединения.

2 Ьуши

Сырье для синтетических волокон и нитей получают путем синтеза полимеров из простых веществ на предприятиях химической промышленности. Предварительно это сырье не обрабатывают.

Приготовление прядильного раствора или расплава. При изготовлении химических волокон и нитей необходимо из твердого исходного полимера получить длинные тонкие текстильные нити с продольной ориентацией макромолекул, т. е. нужно переориентировать макромолекулы полимера. Для этого следует перевести полимер в жидкое (раствор) или размягченное (расплав) состояние, при котором нарушается межмолекулярное взаимодействие, увеличивается расстояние между макромолекулами и появляется возможность их свободного перемещения относительно друг друга. Растворы используются при получении искусственных и некоторых видов синтетических нитей (полиакрилонитрильных, поливи - нилспиртовых, поливинилхлоридных). Из расплавов образуются гетероцепные (полиамидные, полиэфирные) и некоторые карбо - цепные (полиолефиновые) волокна и нити.

Прядильный раствор или расплав приготовляют в несколько стадий. Смешивание полимеров из различных партий выполняют для повышения однородности растворов или расплавов, чтобы получить нити, равномерные по свойствам на всем их протяжении; полимеры смешивают либо в виде раствора, либо в сухом виде до растворения или расплавления. Фильтрация необходима для удаления из раствора или расплава механических примесей, нерастворившихся частиц полимера, чтобы предотвратить засорение фильер и улучшить свойства нитей; она проводится путем многократного прохождения раствора или расплава через фильтры (плотная ткань, слой кварца, керамики). Обезвоздушивание заключается в удалении из раствора пузырьков воздуха, которые, попадая в отверстия фильер, обрывают струйки раствора и препятствуют образованию волокон; осуществляется оно путем выдерживания раствора в течение нескольких часов в вакууме. Расплав обезвоздушиванию не подвергают, так как в расплавленной массе полимера воздуха практически нет.

Формование нитей. Оно состоит в дозированном продавлива - нии прядильного раствора или расплава через отверстия фильер, затвердевании вытекающих струек и наматывании полученных нитей на приемные устройства. Струйки формуются в элементарные нити из расплава или раствора.

При формовании из расплава (рис. 1.8) струйки нитей, вытекающие из фильеры, охлаждаются в обдувочной шахте струей воздуха или инертного газа. При формовании из раствора сухим способом (рис. 1.9) струйки полимера обрабатываются струей горячего воздуха, в результате чего растворитель испаряется, а полимер затвердевает. В случае формования из раствора мокрым способом (рис. 1.10) струйка нитей из фильеры поступают в раствор осади-

2ХJf^'

Раствор

F

Пары растворителя

— Горячий воздух

[

Ь

Рис. 1.8. Формование нитей из расплава:

| — бункер с измельченным полимеРом; 2 — плавильная камера; 3 — прядильная головка; 4— фильера; 5— обду - ррчная шахта; б — нити; 7 — прядиль - Ная шахта; 8 — прядильные диски; 9 — Приемная бобина

Рис. 1.9. Формование нитей из раствора сухим способом:

/ — фильтр; 2— фильера; 3— нити; 4— обдувочная шахта; 5— замасливающий ролик; б — приемная бобина

Тельной ванны, где происходят физико-химические процессы выделения полимера из раствора и иногда химические изменения Состава исходного полимера. В последнем случае используются одна jfrin две ванны для формования нити.

|

T |

Процесс формования — один из важнейших этапов производ - ва текстильных нитей, так как на этом этапе образуются струк - рные элементы (пачки, фибриллы) макромолекул, создается Первичная структура нити. В растворе или расплаве макромолекулы имеют сильно изогнутую форму. Так как при формовании ртепень вытягивания нити невелика, то образовавшиеся структурные элементы расположены в нити с малой степенью распрям - Яенности и ориентации макромолекул вдоль ее оси. Поэтому возникает необходимость в последующей перестройке первичной ртруктуры нити.

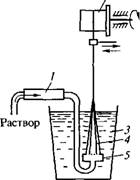

Рис. 1.10. Формование нитей из раствора мокрым способом:

1 — фильтр; 2— приемная бобина; 3 — осадитель - ная ванна; 4 — нити; 5 — фильера

При формовании получают либо комплексные нити, состоящие из нескольких длинных элементарных нитей, либо штапельные волокна — отрезки нитей определенной длины. Для получения комплексных нитей используют фильеры с небольшим числом отверстий: 12—100. Готовый пучок элементарных нитей сматывается в бобину. При получении химических волокон применяют фильеры с большим числом отверстий: 1200 — 5000, иногда 12 000—15 000. Последние используются только при мокром способе формования. Собранные вместе с нескольких фильер элементарные нити образуют жгут. В последующем жгуты разрезаются на специальных машинах на отдельные отрезки — волокна размером 50—150 мм в зависимости от назначения.

Отделка. Химические волокна и нити непосредственно после формования не могут быть использованы для производства. текстильных материалов. Они требуют дополнительной отделки, которая включает в себя ряд операций.

Удаление примесей и загрязнений необходимо при получении вискозных, белковых и некоторых видов синтетических нитей, формуемых мокрым способом. Эта операция осуществляется путем промывки нитей в воде или различных растворах. Беление нитей или волокон, которые впоследствии окрашиваются в светлые и яркие цвета, проводится путем их обработки оптическими отбеливателями.

Вытягивание и термообработка синтетических нитей необходимы для перестройки их первичной структуры. При вытягивании ослабляются межмолекулярные связи, происходят распрямление и переориентация макромолекул и их агрегатов в осевом направлении нити и образуется более упорядоченная структура. В результате нити становятся более прочными, но менее растяжимыми. Поэтому после вытягивания проводят термообработку для релаксации внутренних напряжений и частичной усадки нитей из-за некоторого ослабления межмолекулярных связей и приобретения макромолекулами изогнутой формы при сохранении их ориентации.

|

|

Поверхностная обработка (авиаж, аппретирование, замасливание) необходима для придания нитям способности к последующим текстильным переработкам. При такой обработке повышаются скольжение и мягкость, уменьшаются поверхностное склеива-

pie элементарных нитей и их обрывность, снижается электризуе - доость и т. п.

Сушка нитей после мокрого формования и обработки различНыми жидкостями выполняется в специальных сушилках.

Текстильная переработка. Этот процесс предусмотрен для соединения нитей и повышения их прочности (скручивание и фиксация крутки), увеличения объема паковок нитей (перематывание), оценки качества полученных нитей (сортировка).

Модификация текстильных волокон. Одним из основных направлений расширения и улучшения ассортимента химических волокон является модификация существующих для придания им новых заранее заданных свойств. Это достигается за счет введения изменений в технологический процесс получения химических волокон на всех его стадиях. Все разнообразие методов модификации представляет собой два вида модификации — химическую и физичеСкую (структурную).

Химическая модификация. Заключается в частичном направленном изменении химического состава основного волокнообразую - щего полимера. Благодаря ей получают волокна с новыми свойствами. При химической модификации используются следующие методы.

Синтез волокнообразующих сополимеров проводится на стадии приготовления прядильного раствора и формования нити. В результате синтеза нарушается регулярность строения макромолекул полимера, в их структуру вводится блок-сополимер с новыми реак - ционноспособными группами.

^ Синтез привитых сополимеров состоит в прививке к реакцион - Носпособным группам основного полимера боковых звеньев сопо - яимера, обладающего иными свойствами. В результате таких модификаций волокна приобретают свойства, характерные как для основного полимера, так и для дополнительного полимера, например улучшение окрашивания, повышение эластичности, упругос - |И, гигроскопичности, износостойкости, огнестойкости, бактерицидное™ и т. д.

F «Сшивание» — образование между макромолекулами или элементами надмолекулярной структуры поперечных химических связей в результате обработки волокон или нитей бифункциональными или Полифункциональными соединениями. Этот метод используется при Модификации готового волокна или даже готовых текстильных материалов (специальные виды отделки). «Сшивание» позволяет повысить термостойкость, упругость, устойчивость к многократным Деформациям, уменьшить набухание и растворимость волокон.

Химическое превращение полимера основано на обработке готового волокна реагентами, способными изменить, заместить реак - Ционноспособные группы основного полимера, что приводит к Появлению новых свойств (гидрофобности, термостойкости и т. д.).

Физическая (структурная) модификация волокон. Заключается в направленном изменении надмолекулярного и морфологического строения волокон. Наибольшее распространение получили следующие методы физической модификации.

Ориентация и вытягивание волокон на стадии формования и отделки нитей для повышения прочности и устойчивости к многократным деформациям.

Введение добавок в виде небольшого количества низкомолекулярных реагентов, обладающих специфическими свойствами, в раствор или расплав полимера. Не вступая в химическое взаимодействие с полимером, они располагаются между его макромолекулами. С помощью добавок можно повысить устойчивость к термической, термоокислительной, фотохимической деструкции; увеличить усталостную прочность (введение наполнителей); придать матовость (добавление двуоксида титана); повысить степень белизны (добавление оптического отбеливателя), придать бактерицидные, огнестойкие и другие свойства. Введением в расплав пигмента на основе оксидов алюминия получают люминесцентные волокна, способные не только отражать свет, но и накапливать его и затем светиться после удаления источника света. Получены волокна, способные активно поглощать тепловую энергию за счет плавления введенных в них микрокапсулированных плавких веществ (например, парафина) и отдавать тепло при их затвердевании. Это позволяет регулировать теплообмен и получать материалы повышенной комфортности.

Метод формования нитей из смеси полимеров отличается от предыдущего метода тем, что вводимые добавки являются волокно- образующими полимерами, растворимыми в тех же растворителях, что и основной полимер. В результате оба полимера формируют надмолекулярную структуру элементарной нити, которая приобретает ценные свойства каждого из компонентов.

Профилирование волокон достигается применением при их формовании фильер, имеющих отверстия различной формы: треугольника, многолучевой звездочки, трилистника, двойного ромба, щелевидные разной конфигурации и т. д. Этим способом модификации поверхности волокон придается шероховатость, повышенная цепкость. Благодаря этому текстильные нити и материалы из таких волокон приобретают повышенную объемность и пористость.

Благодаря созданию полых синтетических волокон, имеющих один или несколько каналов или объемные полости, значительно повысили показатели гигроскопических и теплозащитных свойств. Образование полых каналов происходит на стадии формования за счет использования фильер специального профиля и конструкции.

В США и Японии разработаны методы получения многослойных Волокон (до 100 пленочных слоев). Такие волокна способны изме-

ПЯТЬ блеск и цветовые оттенки и насыщенность при смене освещения или угла зрения и даже обладают голографическим эффектом.

Би- и многокомпонентные волокна получают пропусканием через фильеры специальной конструкции растворов или расплаВов двух или более полимеров, которые соединяются между собой Ро поверхности раздела. В зависимости от расположения полимеров различают два типа структуры волокон: сегментную структуру («бок о бок»), при которой полимеры расположены в сечении волокна рядом друг с другом в виде сегментов, и матрично-фибрил - дярную структуру, в которой полимеры расположены либо концентрически (ядро—оболочка), либо в виде более или менее длинных фибрилл одного полимера, размещенных внутри другого полимера (матрицы). Компоненты могут быть из одного вида или Разных видов полимеров, различающихся физико-механическими Свойствами (усадкой при термообработке, вязкостью, степенью Полимеризации, набуханием в различных жидкостях и т.д.). Такие Волокна обладают свойствами, присущими составляющим компонентам. Бикомпонентные волокна сегментного типа из разноуса - ■очных полимеров после термообработки приобретают устойчивую извитость, достигающую 100%. Комбинированные волокна |гожно получить путем осаждения на готовом волокне (подложке) различных полимеров из растворов или расплавов, образуя на его поверхности «рубашку» любой толщины. В частности, на поверхНости целлюлозных и химических волокон осаждают легкоплавкие слои связующего полимера, используемого для получения не - псаных материалов.

|; В последнее десятилетие одним из основных направлений совершенствования и улучшения качества химических волокон было ■издание сверхтонких волокон. Для этого произвели существенные (вменения на всех этапах производства: уменьшили вязкость ра - ■гворов и расплавов, разработали и создали более качественные ■ильеры, изменили условия формования, охлаждения и отделки ■Вдокон. Традиционная технология позволяет получать волокна ли - ■вйной плотностью до 0,01 текс, а по современной технологии —

0,00001 текс. Другим способом получения сверхтонких волокон ■ляется формование бикомпонентной нити, состоящей из раство - Шмой матрицы с расположенными в ней по всей дайне тонкими Итями. После удаления матрицы получают сверхтонкие волокна. ■'Более тонкие образования, размеры которых того же порядка, По и фибриллы текстильных волокон, получают путем расщепле - ия высокоориентированной пленки, предварительно подвергну - Вй перфорации в виде проколов или продольных надрезов, или в Вядильный раствор которой вводятся частицы вещества, несовместимые с основным полимером (например, мел). При последу - ■Цей вытяжке пленка расслаивается на фибриллы. При другом ИЬсобе формируют бикомпонентные нити матрично-фибрилляр - ной структуры из несовместимых полимеров. При последующем растяжении такие нити распадаются на фибриллы. При гидродинамическом методе волокнистые частицы (фибриды) получают из раствора полимера мокрым способом в осадительной ванне, где создается вихревое движение жидкости, которое разбивает полимерную струю на тончайшие волоконца. Волокнистую массу в виде фибрилл и фибридов используют в производстве нетканых полотен, искусственной кожи и синтетической бумаги.

Гидратцеллюлозные волокна (hydrated cellulose tibres). Сырьем для производства гидратцеллюлозных искусственных волокон служит природная целлюлоза с содержанием а-целлюлозы 90—98 %, получаемая из древесины ели, сосны, пихты, бука, хлопкового пуха. Формование нитей осуществляется из щелочного (вискозные волокна) или медно-аммиачного (медно-аммиачные волокна) раствора природной целлюлозы одно - или двухванным способом в осадительной ванне, содержащей серную кислоту и ряд других реагентов. Во время формования волокон раствор целлюлозы разрушается, зарождаются и растут макромолекулы гидратцеллюлозы. По химическому составу гидратцеллюлоза аналогична природной целлюлозе, однако существенно отличается от нее своей физической структурой: степень полимеризации макромолекул гидратцеллюлозы меньше, чем природной целлюлозы (составляет 300—800)» несколько иное расположение звеньев в ее макромолекуле, другая форма упаковки, расположения и ориентации макромолекул в надмолекулярной структуре. Степень кристалличности гидратцеллюлозных волокон 40—50 %. Более рыхлой, менее ориентированной структурой гидратцеллюлозных волокон обусловливается отличие их свойств от свойств натуральных целлюлозных волокон (см. табл. 1.2). Выпускаемые гидратцеллюлозные волокна имеют разные строение и свойства.

Вискозные волокна (Viscosa) получают однованным способом с одновременной вытяжкой, что способствует образованию неоднородной структуры волокна. Процесс формования вискозного волокна протекает во времени: на начальной стадии процесс восстановления целлюлозы происходит преимущественно в наружном слое струйки раствора, где вырастают длинные макромолекулы; во внутреннем слое восстановление целлюлозы идет медленнее, макромолекулы получаются более короткими и менее ориентированными. По мере формования объем волокна уменьшается, что вызывает деформацию его поверхности, и поперечник приобретает сильно изрезанную форму. Наружная оболочка имеет более плотное и ориентированное расположение макромолекул по сравнению с ядром, составляет 35 —50 % поверхности поперечного сечения и является наиболее прочной частью волокна. Вискозные волокна обладают высокой гигроскопичностью, светостойкостью, мягкостью и стойкостью к истиранию. Однако им свойствен и ряд недостатков, связанных главным образом с неоднородной, рыхлой и мало упорядоченной структурой. При увлажнении волокна сильно набухают, что приводит к повышенной усадке текстильных материалов, значительно теряют прочность при растяжении (до 50 %) и устойчивость к истиранию. Для снижения недостатков используют специальные отделки вискозных материалов. Взаимодействие с химическими реагентами вискозных волокон такое же, как и природных целлюлозных волокон, но из-за рыхлой структуры и большей ее доступности вискозные волокна менее стойки. Действие температуры, светопогоды и микроорганизмов на эти волокна аналогично действию на хлопок и лен.

Высокомодульное вискозное волокно (Modal) получают по модифицированному вискозному способу. Нить формируется при более низкой скорости, чем обычная, с последующей вытяжкой и термофиксацией, что позволяет получить высокоориентированную, равномерную, плотную и равновесную структуру. В нашей стране выпускают высокомодульное вискозное волокно сиблон, ко - jropoe имеет прочность в нормальных условиях в 1,6 раза выше, «ем прочность обычного вискозного волокна, а в мокром состоянии — в 2 раза выше. Сиблон в меньшей степени, чем обычное волокно, набухает и усаживается и по своим свойствам приближается к хлопковому волокну, хотя уступает последнему по прочно - кйги в мокром состоянии, устойчивости к изгибу и растворимости ||| щелочи. Сиблон применяется как заменитель средневолокнисто - fO хлопка, в смеси с хлопковыми и синтетическими волокнами и р чистом виде.

& Полинозное волокно относится к разряду высокомодульных вискозных волокон. Его получают по двухванному способу с высокой Шгастификационной вытяжкой, благодаря чему обеспечиваются Повышенная степень полимеризации целлюлозы (500—800) и ори - ютации макромолекул и однородность структуры волокна в поперечном сечении, форма которого почти круглая. Надмолекулярная шруктура и кристалличность полинозного волокна близки к структуре и кристалличности хлопка. По своим свойствам полинозное рйлокяо является близким аналогом тонковолокнистого хлопка. Оно Вбладает высокой прочностью при растяжении, малой ее потерей Hp влажном состоянии, эластичностью, упругостью и низкой усад - |рй. Однако полинозное волокно характеризуется хрупкостью и рйзкой прочностью при изгибе, что вызывает трудности в его тек - Рриьной переработке.

Р На основе синтеза привитых полимеров можно получить хими - ■Йски модифицированные вискозные волокна с разнообразными специфическими свойствами: огнестойкие, бактерицидные, кис - РОтостойкие, масло- и водоупорные и т. д. Для химической модификации вискозных волокон применяют и другие методы: «сшивание» структурных элементов, малоусадочную и малосминаемую отделку, замену реакционноспособных групп (поверхностное аце - тилирование).

Медноаммиачное волокно (сирго) формуется двухванным способом: в первой ванне оно получает предварительную вытяжку с частичным восстановлением целлюлозы, во второй ванне вытяжка завершается. Медноаммиачное волокно имеет однородную структуру без ориентированной оболочки на поверхности, поэтому окрашивается равномерно. По своим физико-механическим свойствам оно аналогично обычному вискозному волокну, но обладает меньшими прочностью и удлинением. Медноаммиачные волокна выпускаются в ограниченном объеме и применяются главным образом в трикотажном производстве.

Производство вискозных и медноаммиачных волокон связано с экологическими проблемами, так как требует большого расхода воды, выделяет токсичные отходы, для очистки которых необходимы большие затраты.

Альтернативой вискозным волокнам являются целлюлозные волокна группы лиоцелл (Lyocell, Tencell). Особенность производства этих волокон состоит в том, что для получения раствора целлюлозы используется органический растворитель, который не вступает в химическую связь с целлюлозой и после фильтрации может использоваться вновь. Таким образом, создается замкнутый экологически чистый цикл производства. Волокна Lyocell полностью состоят из целлюлозы, имеют равномерную структуру из фибрилл равной толщины. По прочности они сопоставимы с полиэфирными волокнами, по гигроскопическим свойствам — с хлопком; способны к набуханию во влажном состоянии, обладают небольшой усадкой, мягким грифом и блеском. Нити Tencell отличаются повышенной объемностью и подвижностью в структуре ткани. Одна из особенностей — способность к фибриллированию во время влажной абразивной обработки. При правильной обработке это способствует формированию мягкой поверхности ткани. Волокно Tencell А 100 не обладает этим свойством, так как подвергается «сшиванию» в сухом состоянии.

Ацетилцеллюлозные волокна (acetate cellulose tibres). Основным сырьем для получения ацетилцеллюлозных волокон служит хлопковая целлюлоза с содержанием а-целлюлозы не менее 98 %. В процессе предварительной подготовки сырья проводят ацетилирова - ние природной целлюлозы, в результате которого в элементарных звеньях целлюлозы частично или полностью гидроксильные группы заменяются на ацетильные:

-[С6Н702(0Н)з.,(00ССНз),]„-,

Где 2,22 < х < 2,76 — ацетатное волокно (acetate); 2,76 < х < 3 — триацетатное волокно (triacetate).

Триацетатные и ацетатные волокна формуют из растворов исходных полимеров сухим способом. Сокращение количества гид - роксильных групп в составе целлюлозы обусловливает существенное различие основных свойств ацетилцеллюлозных и гидратцел - люлозных волокон.

Ацетилцеллюлозные волокна прежде всего обладают сравнительно низкими гигроскопическими свойствами, хотя наличие некоторого количества гидроксильных групп в ацетатных нитях обусловливает их большую гигроскопичность, чем триацетатных (см. табл. 1.2). В связи с этим влияние влаги на их свойства небольшое. Триацетатные волокна имеют высокую упругость, устойчиво сохраняют форму в изделии, не усаживаются при влажной и тепловой обработке. Однако прочность при растяжении этих нитей небольшая.

Ацетатные и триацетатные волокна термопластичны. При температуре 140 —150 °С (ацетатные) и 180— 190 °С (триацетатные) волокна начинают размягчаться, а соответственно при температурах 230 и 290 °С они плавятся с разложением. Ацетилцеллюлозные волокна характеризуются высокой устойчивостью к действию микроорганизмов, светостойкостью и хорошими диэлектрическими свойствами.

Белковые химические волокна (artificial protein tibres). Исходными полимерами для производства искусственных белковых волокон служат казеин (белок молока) и зеин (белок растительного происхождения). Природная форма макромолекул казеина и зеина представляет собой сферически свернутую глобулу. Поэтому при Получении из таких полимеров волокон стремятся развернуть глобулярные макромолекулы в нитевидные, линейные и создать условия устойчивого закрепления этой формы. После формования, проводимого из раствора однованным способом, полученную нить подвергают операции дубления, сущность которой заключается в создании между макромолекулами белка химических поперечных связей. По показателям растяжимости и гигроскопичности казеиновые И зеиновые волокна близки к натуральной шерсти (см. табл. 1.2). На ощупь они мягкие, теплые; хорошие теплоизоляторы. Однако их Прочность невелика и значительно снижается в мокром состоянии. Термостойкость волокон небольшая, они боятся горячей воды, особенно содержащей щелочь.

По технологии Nature Works (США) сахаристые вещества растений перерабатываются в полипептид, который пригоден для высокоскоростного формования из расплава и для получения сверхтонких белковых нитей.

Новым направлением в производстве химических белковых волокон является получение биосинтезируемых полимеров (Япония). На основе растительного углеводородного сырья (крахмала) методом биотехнологии получают исходный мономер (молочную

Кислоту), который полимеризуется с образованием полилактида со степенью кристалличности 70%. Волокна лактрон (Lactron) формуются из расплава и отличаются легкостью, прочностью (45 — 54 сН/текс), растяжимостью (ер = 30 — 40%) и интенсивностью окраски. Лактрон относится к биологически разлагающимся волокнам. По комплексу физико-механических свойств волокна лактрон напоминают полиэфирные и используются в смеси с хлопком, шерстью и полиэфирными волокнами для производства сорочечных и костюмных тканей.

Полиамидные волокна (Polyamide Tibres). Полиамиды — синтетические гетероцепные волокнообразующие полимеры. Их получают на химических заводах из продуктов переработки нефти и угля. Макромолекулы полиамидов представляют собой участки повторяющихся метиленовых групп [—СН2—]„, соединенных амидными группами —CONH—. Для получения волокон используют более 10 видов полиамидов, которые различаются числом метиленовых групп и характером их расположения между амидными группами. В мировой практике используют название полиамид или нейлон с указанием одной или двух цифр, которые означают число атомов углерода в исходном компоненте. С увеличением числа метиленовых групп в элементарном звене полиамида изменяются его свойства: снижается температура плавления, уменьшается гигроскопичность* повышается устойчивость к изгибу, светопогоде, истиранию.

Волокнообразующие полиамиды обладают сравнительно небольшой степенью полимеризации (80—200). Макромолекулы имеют форму плоского зигзага (см. рис. 1.1) и взаимодействуют друг с другом благодаря водородным связям. Степень кристалличности зависит от симметрии звеньев и регулярности их расположения в макромолекулах, для различных полиамидов она может быть 40—60 %.

В нашей стране выпускают полиамидные волокна и нити различных видов: капроновые (поликапролактам, или нейлон-6), анид (полигексаметиленадипамид, или нейлон-6,6) и энант (полиэнан - тамид, или нейлон-7). Эти волокна и нити получают из расплава полимера с последующим вытягиванием и термофиксацией.

Полиамидные волокна и нити характеризуются очень высокой прочностью, которая уменьшается во влажном состоянии незначительно, примерно на 10— 13 %. Удлинение полиамидных волокон и нитей достаточно высокое, и, что особенно важно, значительную часть деформации составляют обратимые компоненты. Высокая упругость волокон обеспечивает их значительную устойчивость к многократным деформациям. Например, устойчивость к многократному изгибу полиамидных нитей в 100 раз превышает устойчивость вискозных и в 10 раз — хлопковых. Особенность полиамидных волокон — их высокая устойчивость к истиранию, по показателям которой они превосходят все существующие волокна (хлопковые — в 10 раз, шерстяные — в 20 раз, вискозные — в 50 раз).

К недостаткам полиамидных волокон (нитей) следует отнести их низкую гигроскопичность (3,5 — 5 %), что значительно снижает гигиенические свойства материалов, изготовленных из этих волокон. Они обладают невысокой теплостойкостью: уже при нагревании до температуры 160 °С прочность уменьшается на 40—50%, что объясняется интенсивным процессом термоокислительной деструкции полимера. Этим же можно объяснить и низкую светостойкость полиамидных волокон, их быстрое старение, в результате которого они желтеют, становятся ломкими, жесткими и теряют прочность.

Недостатком можно считать чрезмерную гладкость поверхности полиамидных волокон, их малую сцепляемость, в результате чего они плохо смешиваются с другими волокнами, при эксплуатации изделий «вылезают» на поверхность ткани. Кроме того, из-за гладкости волокон происходит спуск петель в трикотаже. Для снижения гладкости полиамидных волокон и нитей и придания им специфических свойств при их формовании изменяют профиль поперечного сечения. Тонкие сложнопрофильные шелкоподобные полиамидные нити шелон-1 и трилобал придают текстильным материалам мерцающий или глянцевый эффект, мягкость, шелковистость, увеличенную пористость, что повышает воздухопроницаемость и влагопроводность материалов.

В настоящее время разработаны химически модифицированные полиамидные волокна каприлон и мегалон, которые получают путем боковой прививки сополимера, содержащего гидро - ксильные группы. Такие волокна по гигроскопичности (5 — 7%) не уступают хлопку, а по прочности, устойчивости к истиранию превосходят его. Восприимчивость волокон к красителям повышенная.

Полиэфирные волокна (Polyester Tibres). Полиэфиры представляют собой высокомолекулярные соединения, отдельные звенья макромолекул которых соединены сложноэфирными группами — СО—О—. Из всех известных полиэфиров для получения синтетических волокон и нитей используют полиэтилентерефталат

|

|

П

Макромолекулы полиэтилентерефталата линейны, имеют регулярное расположение функциональных групп, обладают высокой жесткостью, сильно вытянуты. Число элементарных звеньев в макромолекуле 85 — 120. Из расплава полимера в нашей стране получают полиэфирное волокно лавсан.

Подобно полиамидным волокнам и нитям лавсан обладает большой прочностью, которую при необходимости можно увеличить.

Лавсановые волокна и нити высокоэластичны. При растяжении на 5 — 1% их деформация полностью обратима, поэтому материалы из лавсановых нитей малосминаемы и хорошо сохраняют форму.

По устойчивости к истиранию полиэфирные нити уступают только полиамидным, но они несравненно более устойчивы к действию светопогоды, обладают высокой стойкостью к кислотам, окислителям, разрушаются в горячих щелочных растворах. Полиэфирные нити имеют высокую термостойкость, превосходя по этому показателю все природные волокна и большинство химических. Они способны выдерживать длительную эксплуатацию при повышенных температурах.

Полиэфирные волокна и нити имеют очень низкую гигроскопичность, поэтому во влажном состоянии их механические свойства (прочность, растяжимость, сминаемость, устойчивость к многократным деформациям) практически не меняются. С этим же связана высокая формоустойчивость материалов из лавсана во влажном состоянии. Лавсановые волокна обладают шерстопо - добным внешним видом, на ощупь они мягкие, теплые, объемные; используются как в чистом виде, так и в смеси с другими волокнами.

В настоящее время разработана структурно модифицированная полиэфирная нить шелон-2 — сложнопрофильная, тонковолокнистая, шелкоподобная. Эта нить может использоваться при изготовлении шелковых тканей для придания им малоусадочности, ма - лосминаемости и хороших гигиенических свойств.

Основным направлением улучшения свойств полиэфирных волокон, особенно штапельных, является химическая модификация полимера. В промышленном масштабе выпускаются волокна на основе политриметилентерефталата и полибутилентерефталата. По сравнению с полиэфирными волокнами они имеют ряд преимуществ по прочности, эластичности, стойкости к истиранию, объемности и мягкости.

Полиуретановые нити (Elastane Tibres). Полиуретаны — гетероцепные полимеры, макромолекулы которых содержат уретановую группу —Н—СОО—. Наличием дополнительного атома кислорода в уретановой группе обусловливаются повышенная гибкость цепи и более низкая температура плавления полиуретана по сравнению с полиамидом. Полиуретаны, используемые для изготовления волокон, представляют собой блок-сополимер (см. рис. 1.1), макромолекулы которого содержат гибкие и жесткие блоки. В качестве гибких эластических блоков служат низкомолекулярные простые или сложные алифатические полиэфиры, а в качестве жестких кристаллизующихся блоков — полимочевинные и ароматические группы. Подобное строение макромолекул придает полиуретану значительную эластичность. Изменяя характер исходных мономеров, соотношение отдельных компонентов, можно значительно изменять

свойства полимеров и получаемых из них волокон. На основе полиуретанов разработаны синтетические нити, получившие название спандекс, лайкра, дорластан. В процессе получения полиуре - тановых нитей их формование проводят как из расплавов, так и растворов сухим и мокрым способами.

В нашей стране на основе полиуретанов выпускают полиурета - новые нити, формование которых проводят мокрым способом. Отличительная особенность полиуретановых нитей — их высокая эластичность (разрывное удлинение может достигать 800 %). При удлинении на 300 % доля эластического восстановления составляет 92 — 98 %. Полиуретановые нити придают текстильным материалам высокую эластичность, упругость, формоустойчивость, не- сминаемость. Они обладают большой устойчивостью к истиранию (в 20 раз больше, чем резиновая нить).

Полиуретановые нити достаточно устойчивы к светопогоде и химическим реагентам, однако прочность их сравнительно невелика. При нагревании до температуры 150 °С начинается термическая деструкция, нити желтеют, повышается их жесткость.

Полиуретановые нити используются для изготовления эластичных тканей и трикотажных спортивных и медицинских изделий. Они играют роль каркасных стержней, вокруг которых навиваются нити из других волокон.

|

—СН,-СН- |

Полиакрилонитрильные волокна (Polyacrylonitrile Tibres). Исходными полимерами для производства полиакрилонитрильных волокон (нитрона) в нашей стране служат полиакрилонитрил

И его сополимеры.

CN

Степень полимеризации полиакрилонитрила 750—1000. Его использование затруднено из-за неплавкости и нерастворимости в обычных растворителях. Нитрон получают в основном в виде волокна.

Нитроновые волокна обладают достаточно высокой прочностью и сравнительно большой растяжимостью (22 — 35 %). Благодаря низкой гигроскопичности эти свойства во влажном состоянии не изменяются. Нитроновые волокна имеют максимальную светостойкость. В условиях комбинированного воздействия солнечного света, дыма, копоти, воды, кислот и т. п., в которых гидратцел - люлозные волокна полностью разрушаются, полиакрилонитрильные волокна теряют прочность всего на 15 %. Эти волокна характеризуются высокой термостойкостью: в процессе длительного нагревания при температуре 120 — 130 °С они практически не изменяют своих свойств.

К недостаткам полиакрилонитрильных волокон следует отнести их низкую гигроскопичность, сравнительно большую жесткость и малую устойчивость к истиранию.

Нитроновые волокна имеют шерстоподобный вид, низкую теплопроводность, показатели которой близки к теплопроводности шерсти. Они обладают инертностью к загрязнителям, поэтому изделия из них легко очищаются. Нитроновые волокна используются главным образом как заменители шерсти при производстве ковров, искусственного меха, а также как теплоизоляционный материал и добавка к шерстяным волокнам при изготовлении текстильных материалов.

Для изменения свойств волокон применяют различные методы модификации, в частности синтез сополимеров, синтез привитых сополимеров, формование из смеси полимеров. В результате модификации улучшается окрашиваемость, повышается гидрофиль - ность, эластичность волокон, устойчивость их к истиранию и многократным деформациям.

Поливинилспиртовые волокна (polyvinylalcohol tibres). Поливи-

|

—СН2-СН— I ОН |

|

Ниловыи спирт |

|

П |

В отличие от других карбоцеп-

Ных волокнообразующих полимеров получают не путем синтеза из мономера, а омылением сложного эфира винилового спирта (поливинилацетата). Поливиниловый спирт — водорастворимый полимер, поэтому при формовании из него нитей создают условия для снижения его гигроскопичности, в частности производят ацетилирование с образованием поперечных химических связей между макромолекулами. Повышение водостойкости полимера может быть достигнуто путем образования макромолекул с высокой степенью стереорегулярности, с уменьшенным количеством боковых ответвлений. Степень полимеризации волокнооб- разующего поливинилового спирта обычно составляет 1200— 1600, однако он обладает значительной полидисперсностью, что отражается на некоторых физико-механических свойствах получаемых волокон и нитей. Наличие в полимере небольшого количества (10 —15 %) низкомолекулярных фракций со степенью полимеризации 270 приводит к снижению прочности волокна при растяжении и многократном изгибе. Формование нитей из раствора проводят мокрым способом. Причем в зависимости от условий формования и последующего ацетилирования получают нити с разной степенью прочности и водостойкости — от водорастворимых до гидрофобных.

Нерастворимые поливинилспиртовые волокна, производимые в нашей стране, носят название винол. Они обладают многими положительными свойствами: прочностью, высокой устойчивостью к истиранию, светопогоде, химическим реагентам, многократным деформациям. Винол достаточно эластичен, характеризуется высокой теплостойкостью. Температура размягчения и начала разложения волокон 220 °С (см. табл. 1.2).

Отличительная особенность поливинилспиртовых волокон, выделяющая их из всех синтетических волокон, — высокая гидро - фильность, обусловленная наличием в макромолекулах полимера большого количества гидроксильных групп. По показателям гигроскопичности поливинил спиртовые волокна приближаются к хлопковым. Эти волокна хорошо окрашиваются красителями для целлюлозных волокон. Они применяются в смеси с хлопком, шерстью для производства тканей, трикотажа, ковров и т. д.

Водорастворимая разновидность поливинилспиртовых волокон используется в текстильной промышленности в качестве вспомогательного (удаляемого) волокна при производстве ажурных изделий, тонких тканей, материалов пористых волокнистых структур, а также при изготовлении гипюра (взамен натурального шелка). Поливинилспиртовые нити применяются в медицине для временного скрепления хирургических швов.

Наличие гидроксильных групп позволяет проводить химическую модификацию указанных волокон, особенно методом синтеза привитых сополимеров, благодаря чему можно создавать волокна и нити со специфическими свойствами: огнестойкие, бактерицидные, ионообменные и др.

Полиолефиновые волокна (Polyolefin Tibres). Из группы поли - олефинов для производства волокон используют полипропилен [—СН2—СНСН3—]„ и полиэтилен [—СН2—СН2—]„ среднего и низкого давления. Волокнообразующий полипропилен обладает сте - реорегулярной (изотактической) структурой со степенью полимеризации макромолекул 1900—5900. Полиэтилен, полученный при низком и среднем давлении, обладает линейной зигзагообразной структурой макромолекул, практически не имеющих боковых ответвлений. Полипропилен и полиэтилен такой структуры имеют повышенную плотность, низкую растворимость, высокие физико-механические свойства (в частности, большую прочность и высокую температуру плавления или размягчения). Полиолефиновые волокна можно формовать из расплавов или растворов полимера с последующим вытягиванием и термофиксацией.

Полипропиленовые и полиэтиленовые нити обладают достаточно высокими значениями прочности и удлинения при растяжении (см. табл. 1.2). Обратимая часть удлинения при растяжении этих волокон на 5 и 10 % составляет соответственно 98 и 95 % общей деформации. Полиолефиновые волокна и нити характеризуются высокой устойчивостью к действию кислот, щелочей, не уступают по показателям хемостойкости хлорину. Их устойчивость к истиранию ниже, чем полиамидных нитей, особенно полипропиленовых.

Теплостойкость полиолефиновых нитей небольшая. При температуре 80 °С полиэтиленовая нить теряет около 80 % первоначальной прочности. Гигроскопичность нитей почти равна нулю, поэтому окрашивание их возможно только введением пигмента в полимер перед формованием. С низкой гигроскопичностью связана и значительная электризуемость этих нитей. Плотность полиэтиленовых и полипропиленовых нитей очень низкая, поэтому изделия из них не тонут в воде.

Среди полиолефиновых волокон наибольшую долю (85 %) составляют полипропиленовые волокна. Они выпускаются в виде штапельных волокон, мульти - и микрофиламентов, текстуриро - ванных нитей, расщепленных пленок и лент. Полипропиленовые волокна используют главным образом для технических целей, а также в производстве нетканых материалов и в смеси с гидрофильными волокнами (хлопковыми, шерстяными, вискозными и др.) в производстве материалов для верхней и спортивной одежды, обуви, декоративных материалов.