Основные сведения о строении волокнообразующих полимеров

Текстильные волокна имеют сложное строение, которое складывается из молекулярной, надмолекулярной и морфологической структуры. Большинство текстильных волокон состоит из высокомолекулярных соединений — полимеров. Волокнообразующие полимеры, пригодные для создания текстильных волокон, имеют определенные особенности строения и свойств.

Макромолекулы волокнообразующего полимера представляют собой длинные гибкие образования, состоящие из большого числа повторяющихся звеньев, соединенных между собой химическими связями. Число звеньев, называемое степенью полимеризации, в макромолекулах колеблется в широких пределах — от нескольких сотен до десятков тысяч. Длина макромолекул в сотни и тысячи раз превышает их поперечные размеры. В пределах одного полимера макромолекулы имеют довольно широкий диапазон колебаний по длине.

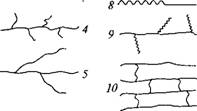

Макромолекулы волокнообразующих полимеров различаются не только по химическому составу, но и по строению (рис. 1.1). Структура макромолекул отличается по виду звеньев и порядку их расположения. В линейных или цепных полимерах звенья одного вида расположены по длине макромолекулы. В линейных сополимерах имеет место регулярное, нерегулярное, блочное чередования звеньев двух или более видов. Некоторые виды полимеров имеют макромолекулы с боковыми ответвлениями различной длины и сложности. Если между соседними макромолекулами возникают химические связи, образуется трехмерная сетчатая структура.

|

|

|

Зоооос.?

|

Отдельные группы и звенья макромолекул могут поворачиваться относительно друг друга. Степень подвижности звеньев макромолекул определяется их химическим составом, структурой, нали-

|

|

|

|

Рис. 1.1. Схемы структур макромолекул (по данным JI. М. Пыркова):

1—3 — линейная с прямой цепью (/), с зигзагообразной цепью (2), цикло - цепная (3); 4, 5 — разветвленная с короткими (4) и длинными (5) ответвлениями; б — лестничная; 7 — плоская; 8 — блочная линейная (блок-сополимер); 9 — разветвленная с привитыми блоками; 10 — сетчатая (трехмерное

«сшивание»)

Чием функциональных групп и т. д. Подвижность придает макромолекулам гибкость, способность принимать различную форму расположения в пространстве. В зависимости от внешних воздействий, например тепловых, силовых, форма расположения макромолекул может меняться. Гибкостью макромолекул во многом определяется весь комплекс свойств полимера.

Макромолекулы в полимере не существуют изолированно, они находятся во взаимодействии с соседними макромолекулами. Характерная особенность высокомолекулярных соединений — резкое различие в характере связей вдоль цепи макромолекулы и меж - молекулярных связей. Энергия межмолекулярных связей (водородных, солевых, химических, сил Ван-дер-Ваальса) значительно слабее энергии внутримолекулярных химических связей. В определенных условиях при воздействии влаги, тепла, усилий межмолекулярные связи могут ослабевать, даже разрушаться и восстанавливаться вновь. Их вид, количество, суммарная энергия зависят от химического состава, длины и взаимного расположения макромолекул. Межмолекулярное взаимодействие тем больше, чем длиннее и распрямленнее макромолекулы.

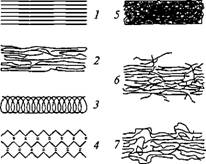

Волокнообразующие полимеры по своей надмолекулярной структуре относятся к фибриллярным соединениям. Согласно современным представлениям развернутые макромолекулы благодаря действию межмолекулярных сил объединяются в линейные пачки, в которых они располагаются последовательно-параллельно относительно друг друга. Отдельные пачки и пучки макромолекул образуют микрофибриллы, на основе которых формируются более крупные агрегаты надмолекулярной структуры — фибриллы. Для микрофибрилл характерны небольшие поперечные размеры, равные нескольким межмолекулярным расстояниям, и длина, превышающая длину макромолекул. Микрофибриллы по своему строению неоднородны и имеют кристаллические и аморфные участ - [Ки, чередующиеся вдоль оси микрофибриллы. Переход от кристаллической области к аморфной происходит постепенно через ряд 'рромежуточных форм упорядоченности. Соотношение кристаллических и аморфных областей в полимере характеризуется степенью кристалличности. Характер чередования, размеры и степень ^упорядоченности областей в микрофибриллах зависят от вида по - ряимера и условий его получения. Длинные цепные макромолекулы 1Могут проходить через ряд кристаллических и аморфных областей '1л даже переходить из одной микрофибриллы в другую, соседнюю, Прочно соединяя их в структуре фибриллы. Известно несколько Вариантов надмолекулярной структуры микрофибрилл, характерных для полимеров различной химической природы (рис. 1.2). [ Морфологическая структура, или микроструктура, текстильных волокон представляет собой более низкий уровень и включает в (Себя внешнюю и внутреннюю структуру. К внешней структуре от-

Рис. 1.2. Схемы структур микрофибрилл (по данным Л. М.Пыркова):

1 — модель Громова—Слуцкера идеально кристаллической структуры; 2 — модель Хоземана— Бонара для кристаллизующихся полимеров с гибкими цепями; 3 — модель для фибриллярных белков (макромолекулы в а-форме); 4 — То же (макромолекулы в р-форме); 5 — модель для аморфно-ориентированно - го волокна; б — модель бахромчатой фибриллы Хирла для жесткоцепных полимеров; 7 — модель Гесса

Носятся толщина, длина, форма поперечного сечения, извитость, характер поверхности; к внутренней структуре — слоистость, пористость, наличие каналов или сердцевины, комбинация различных полимеров. Наиболее сложной морфологической структурой обладают природные волокна, например шерсть. В последние годы среди химических волокон все чаще появляются волокна со сложной морфологической структурой (полые, слоистые, комбинированные).

Структурные элементы не полностью заполняют объем волокна, между ними располагаются микропустоты, поры. Причины возникновения и размеры пор могут быть различными. Поры, возникшие из-за неплотного расположения макромолекул, имеют радиусы порядка 1 — 2 нм; радиусы пор, появившиеся из-за неплотной упаковки микрофибрилл, колеблются в пределах 3 — 5 нм, а радиусы пор между крупными элементами структуры — фибриллами — достигают 10—15 нм. Возможны и более крупные образования (пустоты, поры, трещины, каналы), связанные с морфологическими особенностями строения волокон. Пористостью структуры определяется ряд физико-механических свойств волокон, их прочность, способность к поглощению жидкостей, набуханию, окрашиванию и т. д.

Основные характеристики свойств волокон и нитей. Свойство — объективная особенность продукции, которая проявляется при ее создании, эксплуатации или потреблении. Различают качественные и количественные характеристики (признаки) свойств, имеющие размерность. Показатель (параметр) — количественное (численное) выражение характеристики свойств продукции.

Текстильные волокна характеризуются геометрическими, механическими, физическими и химическими свойствами.

|

|

Характеристики геометрических свойств волокон. Основными геометрическими свойствами волокон являются длина, толщина и формы поперечного сечения и продольной оси, которые имеют соответствующие характеристики. Форму поперечного сечения определяют при описании структуры волокна и ее распознавании.

Длина волокна L, мм, — расстояние между концами распрямленного волокна.

Непосредственное измерение толщины волокон и нитей затруднено, так как формы поперечного сечения весьма разнообразны и сложны. Поэтому толщину волокон характеризуют косвенными величинами.

Линейная плотность Т, текс, выражается массой единицы длины волокна и определяется по формуле

Т= M/L,

Где M — масса волокна, мг; L — длина волокна, м.

Площадь поперечного сечения S, мм2, также является характеристикой толщины волокна или нити и рассчитывается по формуле

5=0,001 Г/у,

Где у — плотность вещества волокна, мг/мм3.

Если принять поперечное сечение волокна близким к круглой форме, можно определить его условный диаметр Dycjl, мм,

Dyai = 0,0357V7A.

Продольная форма волокна характеризуется извитостью — числом витков на 1 см длины, подсчитанной при натяжении, соответствующем массе 10 м волокна.

Характеристики механических свойств. Механические свойства волокон проявляются при приложении внешних сил, среди которых растягивающие и изгибающие силы имеют наибольшее значение. При приложении растягивающего усилия до полного разрушения волокна определяют следующие характеристики.

Разрывное усилие (нагрузка) Рр, сН (гс), — наибольшее усилие, испытываемое волокном к моменту его разрыва.

Разрывное напряжение стр, МПа, характеризует разрывную нагрузку, приходящуюся на единицу площади поперечного сечения; оно определяется по формуле

Ар = 0,01 PJS.

Относительное разрывное усилие (нагрузка) Р0, сН/текс (гс/текс), характеризует разрывную нагрузку, приходящуюся на единицу толщины:

Ро = Рр/Т.

При приложении растягивающей нагрузки волокно деформируется, изменяя свои размеры. Деформация оценивается следующими характеристиками.

Абсолютное разрывное удлинение /р, мм, показывает увеличение длины волокна к моменту разрыва:

Ip — Lp L0,

Где Lp — длина образца к моменту разрыва, мм; L0 — начальная длина образца волокна, мм.

Относительное разрывное удлинение ер, %, показывает, какую часть от первоначальной длины образца составляет его абсолютное удлинение к моменту разрыва:

£Р = 100/p/Lo.

При приложении растягивающих усилий меньше разрывных и последующей разгрузке и отдыхе определяют полную деформацию и ее составные части (компоненты).

Полная деформация еПол, %, — деформация, которую приобретает волокно к концу периода нагружения.

Упругая деформация еУ, %, — часть полной деформации, которая практически мгновенно (за десятитысячные доли секунды) исчезает при прекращении действия внешней силы. Она является следствием действия небольших изменений средних расстояний между звеньями и атомами макромолекул при сохранении связей между ними.

Эластическая деформация еЭ, %, — часть полной деформации, которая возникает при нагружении и исчезает после разгрузки постепенно. Она связана с перегруппировкой и изменением конфигурации макромолекул, что, как известно, протекает во времени с различной скоростью.

Пластическая деформация еП, %, — неисчезающая часть полной деформации. Она обусловлена необратимыми смещениями структурных элементов волокон и отдельных макромолекул, а также возможным разрывом макромолекул под действием внешних сил.

Упругая деформация и часть эластической деформации с очень высокой скоростью проявления составляют быстрообратимую компоненту полной деформации, пластическая и часть эластической с очень малой скоростью исчезновения — остаточную компоненту, остальная часть деформации — медленнообратимую.

Эластичность волокна показывает, какую долю в полной деформации составляет ее обратимая часть; чаще всего она выражается в процентах.

Характеристики физических свойств. К основным физическим свойствам волокон относятся гигроскопические, термические свойства, устойчивость к светопогоде и др. Гигроскопические свойства — способность текстильных волокон к поглощению влаги — оцениваются фактической, кондиционной, максимальной влажностью.

Фактическая влажность Жф, %, показывает, какую часть от массы сухого волокна составляет влага, содержащаяся в нем при данных атмосферных условиях:

Жф = 100 (m - тс)/тс,

Где т и тс — соответственно масса, г, волокна до и после сушки до постоянной массы.

Кондиционная влажность WK, %, — влажность волокна при нормальных атмосферных условиях (температуре воздуха 20 °С и относительной влажности воздуха 65 %).

Максимальная влажность (гигроскопичность) Wm — это влажность волокна при относительной влажности воздуха, близкой к 100%, и температуре 20 "С.

Термические свойства волокон характеризуют их поведение при изменении температуры. Они оцениваются по изменению механических свойств волокон.

Теплостойкость — максимальная температура нагрева, при которой наблюдаются обратимые изменения механических свойств волокон; с понижением температуры эти изменения исчезают.

Термостойкость — температура, выше которой происходят необратимые изменения в структуре и свойствах волокон.

Устойчивость к светопогоде характеризует способность волокон сопротивляться разрушающему действию света, кислорода воздуха, влаги и тепла. Обычно она оценивается по изменению показателей основных механических свойств после длительных воздействий всех факторов светопогоды.

Характеристики химических свойств. Химические свойства волокон характеризуются их устойчивостью к действию кислот, щелочей и различных химических реагентов, которые используются при производстве текстильных материалов (например, в процессе отделки) и при эксплуатации изделий (стирка, химчистка и др.).