ШИНЫ. НЕКОТОРЫЕ ПРОБЛЕМЫ ЭКСПЛУАТАЦИИ И ПРОИЗВОДСТВА

Современные способы утилизации изношенных шин в качестве топлива

В работе [535] подробно описаны современное состояние и перспективы утилизации изношенных шин. Проведение поиска перспективных направлений утилизации изношенных шин обусловлено накоплением их больших запасов, загрязняющих окружающую среду. Наименьшие затраты энергии для утилизации изношенных шин характерны для процессов их сжигания с целью получения тепла. Наибольшие энергетические затраты требуются для получения из изношенных шин мелкодисперсного порошка, добавляемого в резиновые смеси.

Возможность утилизации изношенных шин в качестве топлива обусловлена тем, что в состав изношенной шины, после удаления бортовых колец, входят около 50% каучука, 30% наполнителей, а также корд и химикаты-добавки. Всё вместе это образует горючий материал с теплотворной способностью порядка 35500 кДж/кг, превосходящий каменный уголь и несколько уступающий нефти.

Известны два способа сжигания изношенных шин с целью получения тепла: прямой и косвенный.

В первом случае сжигание грубоизмельченной шины осуществляется в избытке кислорода. Иногда измельченную резину добавляют к бытовым отходам для повышения теплотворной способности при их сжигании в специальных печах.

Во втором случае на сжигание поступает газ, полученный в других процессах переработки изношенных шин, например, при пиролизе.

В работах [536, 537] описаны конструкции печей для утилизации изношенных шин в качестве топлива: циклонных и цилиндрических, вращающихся и неподвижных, с периодической и непрерывной загрузкой грубоизмельченных изношенных покрышек.

Недостатком сжигания изношенных шин по сравнению с сжиганием нефти является загрязнение окружающей среды продуктами неполного сгорания и диоксидом серы. Последнее обусловлено высоким содержанием серы в исходной резине. В этой связи значительный интерес представляют установки для сжигания изношенных шин без выделения газов, загрязняющих окружающую среду и природу.

Другим существенным недостатком сжигания изношенных шин и отходов производства является неполное сгорание измельченной резины, что приводит к образованию зольных отходов, обладающих теплотворной способностью. Для устранения этого недостатка на ОАО «Нижнекамскшина» разработана и внедрена в производство установка для получения композиции путем смешения зольных отходов сжигания изношенных шин и отходов производства с битумом и последующим брикетированием такой композиции для облегчения транспортировки и дальнейшего использования в качестве топлива.

Разработанная установка брикетирования твердых отходов предназначена для смешивания зольных отходов, получаемых после сжигания изношенных покрышек, и битума

|

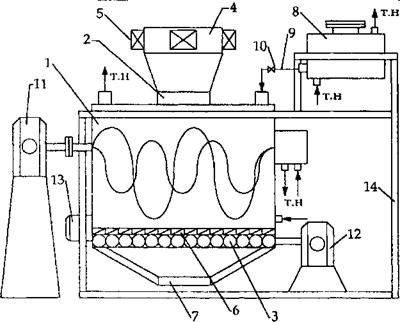

Рис. 80. Принципиальная схема установки брикетирования твердых отходов, т. н. - теплоноситель. |

С получением топливных брикетов. Установка (рис. 80) состоит из шнекового смесителя 1 с рубашкой нагрева и патрубком 2, блока экструдеров 3 для формования брикетов, бункера 4 для загрузки зольных отходов, магнитного сепаратора 5, устройства резки 6, лотка 7 для выгрузки готовых брикетов и обогреваемой емкости 8 для битума.

Блок экструдеров 3 представляет собой 12 параллельно расположенных шнеков по длине корпуса смесителя, установленных в индивидуальных корпусах и сообщенных с внутренним объемом смесителя 1. Корпуса шнеков экструдеров 3 имеют фильеры, из которых выходящие шнуры срезаются на определенную длину устройством резки 6. Готовые брикеты по лотку 7 выгружаются из установки.

Процесс брикетирования композиции на основе зольных отходов состоит из двух стадий: смешения компонентов до получения однородной композиции и экструзии композиции через специальную фильеру.

Установка работает следующим образом. Битум загружают в емкость 8, в рубашку которой подают воду с температурой 90-95°С. Затем расплавленный битум подают в смеситель 1. Одновременно зольные отходы, полученные сжиганием изношенных шин в печи Рутнера, поступают в бункер 4, где из них с помощью магнитного сепаратора 5 выделяются частицы металлических отходов. Затем зольные отходы поступают в шнековый смеситель для смешения с битумом. Рецептура композиции в смесительной камере (масс, доли) следующая: зольные отходы - 0,95, битум - 0,05. Температура смешения композиции равна 70°С. По мере готовности композиции включают привод блока экструдеров 3. В экструдерах композиция подается на фильеру, где происходит ее формование в шнуры определенной толщины. Давление в экструдере составляет 780 кПа. В зависимости от заданной длины брикетов периодически приводят в действие устройство резки 6, которое разрезает шнуры на брикеты. Затем брикеты по лотку 7 удаляются из установки. В зависимости от диаметра отверстия фильеры диаметр брикетов составляет 25-г-ЗО мм, длина - 35^-45 мм. Производительность установки составляет 1082 кг/ч брикетов.

[1] Гуанитиофос вводили взамен: 0,5 масс. ч. фталевого ангидрида; 0,6 масс. ч. ДФГ; 1,5 масс. ч. ацетонанила Р и 0,5 масс. ч. диафена ФП. Суммарное их содержание равно 3,1 масс. ч. на 100 масс. ч. каучука.

[2] Режим старения: на воздухе 24 часа при 100° С.

Обзор данных таблицы показывает, что хотя сопротивление подвулканизации при введении ТКАФ несколько уменьшилось, его стабилизирующее действие очевидно, особенно при динамических испытаниях после старения. В сравнении с другими испытанными стабилизаторами он показывает лучшую эффективность.

Тот же автор из Кировского политехнического института [221] запатентовал это и подобные ему вешества как анилиды фосфамид-трикапроновый кислоты общей формулы:

Р[ЫН(СН2)5 - СОШ -<(оуХ],, где

X - 0-СН3; М - СНз; 0-С1, предназначенные как стабилизаторы резиновых смесей.

[3]ПН ’ Рт

Парциальные плотности Рп1, входящие в формулу (47), определяются из уравнения материального баланса (39). Мольные доли жидких компонентов X; вычисляются так же, как и в случае медленно протекающих процессов, то есть по формулам (29), (30).

Парциальный поток j-го газового компонента, выделяющегося с поверхности обрабатываемого изделия, вычисляется, как и для медленно протекающих процессов, по формуле (37).

Ввиду сложности полученной системы уравнений, ее решение в явном виде не представляется возможным. Поэтому