ШИНЫ. НЕКОТОРЫЕ ПРОБЛЕМЫ ЭКСПЛУАТАЦИИ И ПРОИЗВОДСТВА

Разработка новых конструкций протектора покрышек

Одним из основных элементов любой покрышки является протектор, обеспечивающий наиболее важные эксплуатационные свойства и топливную экономичность любой шине. При этом долговечность и экологическая безопасность шины во многом определяются конструкцией рисунка протектора.

Известны [495] пневматические шины, содержащие протектор с симметричным рисунком, имеющим разделенные канавками выступы. В центральной части беговой дорожки выступы расположены чаще, а по краям беговой дорожки - реже. Высота выступов у таких протекторов одинакова по всей ширине беговой дорожки. Такие рисунки обеспечивают достаточное сцепление на различных дорогах. Однако выступы в центральной части изнашиваются быстрее, чем по краям беговой дорожки, и это лимитирует пробег шины до полного износа, так как покрышки с изношенной центральной частью протектора непригодны для дальнейшей эксплуатации. Согласно [495] такая неравномерность износа возникает на шинах, профиль которых имеет соотношение высоты к ширине 0,9-ь 1,05.

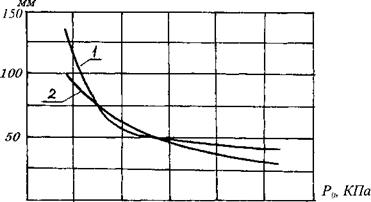

|

100 200 300 400 500 600 Рис. 67. Зависимость прогиба шины от внутреннего давления при нагрузке 30 кН. 1- расчёт; 2- эксперимент. |

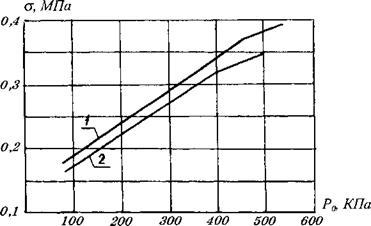

|

Рис. 68. Зависимость среднего контактного давления от Р0при нагрузке 30 кН. 1- расчёт; 2- эксперимент. |

Для повышения долговечности шины была разработана и внедрена в производство конструкция [496], которая обеспечивает равномерное изнашивание рисунка протектора за счет оптимального сочетания значений его параметров: высоты выступов, размеров центрального и крайних участков беговой дорожки и коэффициента формы. Коэффициент формы определяется отношением рабочей и боковой поверхности выступа.

Для обеспечения высокой износостойкости коэффициент формы выступов на центральном участке следует принимать близким к 1 и не ниже 0,7. При этом соотношение размеров на центральном и крайнем участках выбирается таким, чтобы неравномерность износа компенсировалась различной высотой рисунка протектора. Это условие можно выразить соотношением величин коэффициентов формы выступов на центральном и крайнем участках: оно должно лежать в пределах 0,9-ь 1,1.

Исследования показали, что при меньших значениях указанного интервала происходит неполный износ крайних выступов при износе центральных. При больших его значениях крайние выступы изнашиваются раньше центральных. Соблюдение указанных пределов интервала обеспечивает изнашивание крайних выступов практически одновременно с центральными при высокой износостойкости протектора. При этом обеспечивается достаточное сцепление с сухой и мокрой дорогой, так как некоторое снижение показателей сцепления центрального участка с более крупными выступами компенсируется соответствующим улучшением этих показателей на крайних участках.

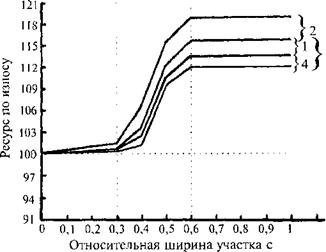

На основе анализа и обобщения экспериментальных данных были выбраны пределы изменения указанных параметров. На рисунке 69 представлены зависимости пробега шины до полного износа от ширины центрального участка беговой дорожки с увеличенной высотой выступов. Износостойкость шины-аналога принята за 100%. Различные кривые соответствуют разным значениям коэффициента формы выступов в центральной и крайней части беговой дорожки шины.

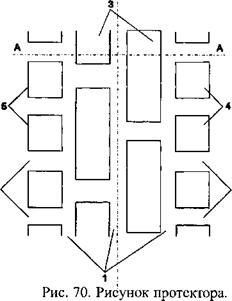

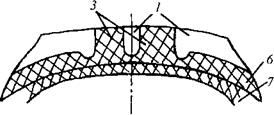

Из анализа представленных зависимостей можно заключить следующее. Если центральная часть беговой дорожки с большей высотой выступов составляет менее 0,3 от всей ширины беговой дорожки, то увеличение высоты выступов незначительно повышает пробег шины до полного износа рисунка. Увеличение ширины центральной части свыше 0,6 также незначительно повышает пробег шины до полного износа рисунка, но увеличивает долю резины, не изношенной по крайним выступам рисунка протектора. Наибольший прирост износостойкости шины достигается, если центральная часть беговой дорожки с большей высотой выступов составляет 0,3-н0,6 от всей ширины беговой дорожки. Наиболее эффективное с точки зрения полного ресурса соотношение коэффициента формы по центру и краю беговой дорожки соответствует интервалу 0,9-5-1,1. При значениях соотношения, не входящих в указанный интервал, полный ресурс по износу падает: при Кц=1,ИСкр - падает за счет повышения износа по краю; при Ки=0,9Ккр - падает за счет повышения износа по центру На рис. 70 представлен рисунок протектора, а на рис.71 приведена схема реализации новой конструкции.

Предлагаемая конструкция протектора грузовых шин позволяет повысить ресурс по износу при существенно меньшей (на 75%) высоте рисунка по центру по сравнению с обычной конструкцией. Это обеспечивает снижение массы покрышки и сопротивления качению.

Разработана шипованная шина для большегрузных автомобилей и тракторов. От аналогов шина отличается тем, что, с целью снижения материалоемкости и увеличения срока службы, шипы привулканизованы к протектору. В местах примыкания к шипам протектор выполнен из резины, имеющей при 300% удлинении условное напряжение 12-ь 13 МПа. Шипы выполнены трубчатыми, пустотелыми и с не менее чем двумя

|

Большей высотой рисунка протектора Рис. 69. Зависимость пробега до полного износа от ширины центральной части беговой дорожки с большей высотой рисунка протектора. 1 - К, = 0,8чЧ),9Ккр; 2 - Кц = 0,9+1,1 Ккр; 3 - К„ > 1,1 Ккр; 4 - Кц < 0,8^; К„ - коэффициент формы канавки по центру рисунка протектора, Ккр - коэффициент формы канавки по краю рисунка протектора. |

Перегородками внутри, установленными радиально, а основания шипов в виде пластин расположены в направлении плоскости вращения шины [497]. Полости в корпусах шипов заполнены композитами, обладающими малой удельной массой и влагостойкостью, а поверхности внутренних полостей шипов выполнены антикоррозионными.

Разработан и внедрен протектор пневматической шины, профиль которой имеет соотношение высоты к ширине 0,9-ь 1,05, содержащий беговую поверхность с симметричным рисунком. Протектор имеет разделенные канавками выступы, высота выступов по центру беговой дорожки равна 0,05-ь0,1 от высоты

|

|

1 - канавки по центру рисунка; 2 - канавки по краю рисунка; 3 - выступы по центру рисунка; 4, 5 - выступы по краю

Рисунка.

|

Рис. 71. Схема реализации новой конструкции. (Вид А-А по рис. 70). 6 - протектор; 7 - брекер и каркас; 1 - канавки по центру рисунка; 3 - выступы по центру рисунка. |

Профиля шины и 1,1 ч-1,4 от их высоты по ее краям. На окружном участке шириной 0,3-И),6 от ширины беговой дорожки выступы рисунка имеют постоянную высоту, а соотношение коэффициентов формы выступов на крайних и центральных участках составляет 0,9-s-l, 1.

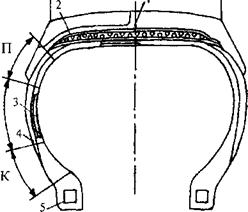

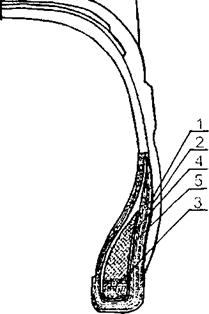

Ввиду отсутствия в России прогрессивных видов корда с разрывной прочностью более 30 кгс/нить [498] на ОАО «Ниж - некамскшина» проведена целая серия работ по улучшению конструкции шин с использованием имеющегося армирующего материала с разрывной прочностью 23 кгс/нить и 18 кгс/нить. Прежде всего это относится к улучшенной конструкции борта (рис. 72), а также выбору оптимального значения суммарной плотности нитей корда под беговой дорожкой протектора, в плечевой зоне, в зоне боковины и в зоне борта (рис. 73) от величины отношения рабочего давления в шине к разрывной прочности нити каркаса при статическом нагружении.

В случае использования в конструкции шины корда с разрывной прочностью 23 кгс/нить оптимальная величина суммарной плотности нитей корда составляет:

- под беговой дорожкой протектора 85-91 величин отношения рабочего давления шины к разрывной прочности нити каркаса при статическом нагружении [499];

- в плечевой зоне 92-98 величин отношения рабочего давления в шине к разрывной прочности нити каркаса при статическом нагружении [500];

- в зоне боковины 103-109 величин отношения рабочего давления в шине к разрывной прочности нити каркаса при статическом нагружении [501];

- в зоне борта 116-122 величин отношения рабочего давления в шине к разрывной прочности нити каркаса при статическом нагружении [502]. В случае использования в конструкции покрышек корда с разрывной прочностью 18 кгс/нить оптимальная величина суммарной плотности нитей корда составляет:

- под беговой дорожкой протектора 92-100 величин отношения рабочего давления в шине к разрывной прочности нити каркаса при статическом нагружении [503];

-  В зоне боковины 118- 132 величин отношения рабочего давления в шине к разрывной прочности нити каркаса при статическом нагружении [504].

В зоне боковины 118- 132 величин отношения рабочего давления в шине к разрывной прочности нити каркаса при статическом нагружении [504].

Сущность улучшенной конструкции борта покрышки заключается в следующем. Между заворотом первого и четвертым слоем каркаса расположена одна бортовая лента, выполнен-

Ъ тг е? ная одинаковой с первым

Рис. 72. Конструкция борта. ^

. ~ слоем по материалу, рези-

1 - три слоя внутренней группы г ^

Каркаса; 2 - один слой наружной группы но содержанию и углу на - каркаса; 3 - бортовое крыло; клона нитей корда. При

4, 5-бортовые ленты. ЭТОМ отношение ТОЛЩИНЫ

Бортовой ленты к суммарной толщине слоев каркаса внутренней группы в сечении, проходящем через основание наполнительного шнура составляет

0, 13+0,18. Вторая бортовая лента расположена с внешней стороны четвертого слоя и выполнена одинаковой с четвертым слоем по материалу, резиносодержанию и углу наклона нитей корда. Расстояние между кромкой четвертого слоя каркаса и нижней кромкой бортовой ленты, расположенной на внешней

|

|

|

Б |

|

Рис. 73. Меридианальное сечение шины. 1 - протектор; 2 - брекер; 3 - каркас; 4 - боковина; 5 - бортовое кольцо; Д - ширина беговой дорожки протектора; П - ширина плечевой зоны; Б - ширина зоны боковины; К - ширина бортовой зоны. |

|

Д |

![]() Стороне этого слоя, составляет 0,023-*-0,037 ширины четвертого слоя, при этом ширина резинокордной бортовой ленты составляет 0,224-И),254 ширины четвертого слоя каркаса [505, 506].

Стороне этого слоя, составляет 0,023-*-0,037 ширины четвертого слоя, при этом ширина резинокордной бортовой ленты составляет 0,224-И),254 ширины четвертого слоя каркаса [505, 506].

Внедрение новой конструкции борта покрышки позволило в вулканизованной шине ликвидировать дефект «рыхлого борта».

Проведенные усовершенствования в конструкции ряда покрышек позволили значительно уменьшить расход армирующего материала, снизить трудоемкость заготовительно-сборочных процессов и увеличить долговечность шин.

Освоение производства новых конструкций шин невозможно без существенной модернизации основного технологического оборудования, повышения уровня материаловедения, механи

зации и автоматизации производства, качества приготовления резиновых смесей и изготовления профилированных заготовок и деталей покрышек. Реализация этих требований в масштабе отдельно взятого предприятия сопровождалась существенным улучшением экологической безопасности практически всех стадий технологии производства шин, и способы достижения такого улучшения будут подробно рассмотрены при изложении материала по каждой стадии производства. Наряду с улучшением экологической ситуации производства шин и уменьшения техногенной нагрузки на окружающую среду, совершенствование конструкции шин способствует повышению экологической безопасности процессов эксплуатации шин вследствие:

- увеличения их долговечности, повышения качества и, как результат, сокращение количества изношенных шин и возможность их многократного восстановления. Следует отметить, что объем неиспользуемых отходов изношенных шин в стране в настоящее время превышает 1,2 млн. тонн в год;

- уменьшения износа протекторного рисунка и попадания в окружающую среду меньшего количества резиновой пыли. Известно [507], что ежегодно образуется более 200 тыс. тонн пылевидных продуктов износа шин;

- повышения топливной экономичности шины, приводящей к сокращению вредных газообразных выбросов: оксида углерода, оксидов азота, углеводородов и др. Объем газовых выбросов в виде продуктов сгорания топлива, связанных с «потерями на качение шин» превышает в настоящее время 30 млн. т/год [507];

- уменьшения количества диафена ФП, интенсивно мигрирующего на поверхность новых шин [508] и способного образовывать канцерогенные нитрозоамины под действием УФ-лу - чей солнца и оксидов азота.