ШИНЫ. НЕКОТОРЫЕ ПРОБЛЕМЫ ЭКСПЛУАТАЦИИ И ПРОИЗВОДСТВА

Поиск новых промоторов адгезии для шинных резин

На шинных заводах России наиболее часто для повышения адгезии между резиной и металлокордом используются нафтенат кобальта совместно с модификатором РУ. На ОАО "Нижнекамскшина” была опробована рецептура брекера грузовых радиальных шин на основе каучука СКИ-3 с увеличенным содержанием оксида цинка, минерального наполнителя и содержанием нафтената кобальта в количестве 1 масс. ч.. Выяснилось, что при обработке такой смеси на вальцах наблюдалось сильное шубление и залипание, а сами смеси имели низкие пласто-эластические свойства. Для обеспечения оптимальных физико-механических и технологических свойств в этой смеси было увеличено содержание жидких мягчителей (масло ПН-бш) до 6,0 масс. ч., снижена дозировка канифоли, ПЭНД до 1 масс. ч. каждого. Впоследствии из-за высокой вязкости и низкой технологичности получаемой резиновой смеси ПЭНД был выведен из рецептуры, а полимерная сера была частично заменена на техническую.

В таблицах 2.92 и 2.93 приведены данные расширенных производственных испытаний резиновых брекерных смесей и вулканизатов на их основе для шин 260-508Р.

Таблица 2.92

Адгезионные свойства вулканизатов резиновых смесей

|

Серия |

Опытный вариант |

|||||

|

Показатели свойств |

22Л15 |

9Л15/27 |

9Л15/27 импорт. |

22Л15 |

9Л15/27 |

9Л15/27 импорт. |

|

Прочность связи по Н - методу (Н): |

||||||

|

При 200 С |

320 |

297 |

487 |

414 |

383 |

496 |

|

При 100° С |

246 |

237 |

391 |

324 |

288 |

311 |

|

Прочность связи после |

||||||

|

Теплового старения в пару (70° Сх96 ч.) Прочность связи после |

248 |

148 |

269 |

239 |

342 |

328 |

|

Кипячения в растворе МаСІ в течение 6 ч. |

337 |

293 |

450 |

392 |

310 |

459 |

|

Таблица 2.93 Прочность связи в слоях автопокрышки 300-508Р

|

Данные таблиц 2.92 и 2.93 свидетельствуют о том, что введение нафтената кобальта при соответствующей корректиров

Ке рецептуры обеспечивает высокий уровень прочности связи между слоями покрышки. Тем не менее, дороговизна импортного нафтената кобальта, его дефицит, ухудшение санитарно - гигиенических условий труда потребовали поиска соединений, заменяющих нафтенат кобальта. Были опробованы следующие модификаторы:

- молибденсодержащая смола;

- модификатор "Duralink" фирмы "Монсанто";

- продукт мSantoveb Black";

- никельсодержащие модификаторы;

- модификатор КС.

Молибденсодержащая смола испытывалась в резиновых смесях для обкладки металлокорда легковых радиальных шин. Смеси изготавливались на основе СКИ-3 (80 масс. ч.) и НК (20 масс. ч.) с 50 масс. ч. техуглерода П245,3 масс. ч. ПН-бш, 2 масс. ч. молибденсодержащей смолы. Результаты испытаний приведены в таблице 2.94.

Таблица 2.94 Результаты испытаний молибденсодержащих резиновых смесей и вулканизатов на их основе

|

Показатель |

Смесь с нафтенатом Со (2 масс. ч.) |

Смесь с молибденсодержащей смолой (2 масс. ч.) |

|

Вязкость по Муни, ед. |

72,5 |

73,5 |

|

T35“t5, МИН. |

31,8-22,8 |

26,3-18,1 |

|

Прочность связи с металлокордом 5Л22 по Н-методу, Н: 20° С |

413 |

377 |

|

100° С |

361 |

346 |

Анализ таблицы 2.94 свидетельствует, что резиновая смесь с молибденсодержащей смолой по сопротивлению подвулка - низации несколько уступает резиновой смеси с нафтенатом кобальта. По величине адгезии к металлу наблюдается аналогичная картина.

Вследствие этого были проведены испытания модификатора "ОигаНпк" (таблица 2.95) взамен нафтената кобальта в рецептуре обкладки металлокорда легковых радиальных шин на основе СКИ-3 (80 масс. ч.) и НК (20 масс. ч.) с 50 масс. ч. техугле - рода П245 и 5 масс. ч. масла ПН-бш. Как и в предыдущем случае с молибденсодержащей смолой, технологические показатели резиновых смесей ухудшились: уменьшилась пластичность, уве-

|

Таблица 2.95 Результаты расширенных испытаний резиновых смесей и вулканизатов, содержащих модификатор "БигаИпк"

|

|

Результаты расширенных испытаний резиновых смесей и вулканизатов, содержащих продукт "ЭатоуеЬ В1аск" |

![]() Дичилась вязкость, сократилось время подвулканизации. В то же время возросли прочностные показатели, хотя и при введении 1,0 масс. ч. "Е)ига1ткм снизилась динамическая выносливость.

Дичилась вязкость, сократилось время подвулканизации. В то же время возросли прочностные показатели, хотя и при введении 1,0 масс. ч. "Е)ига1ткм снизилась динамическая выносливость.

|

Показатели |

Без "Santoveb Black" |

Смесь с "вапкжеЬ В1аск" |

|

Свойства невулканизованных смесей |

||

|

Пластичность |

0,33 |

0,26 |

|

Пластическое восстановление, мм |

1,27 |

0,63 |

|

Вязкость МБ-1-100 |

57,5 |

56,0 |

|

Сопротивление подвулканизации при 127° С: |

||

|

Мин. |

21 |

22 |

|

1з5, МИН. |

25 |

27 |

|

Л/МИН, ед. Муни |

42 |

20 |

|

Условная прочность при растяжении, МПа |

0,54 |

1,26 |

|

Клейкость по Тель-Так, МПа: |

||

|

6" |

0,10 |

0,07 |

|

15" |

0,14 |

0,10 |

|

Свойства вулканизатов, 155° Сх25 мин. |

||

|

Условное напряжение при 300 % удлинении |

10,8 |

12,0 |

|

Условная прочность при расстяжении, МПа |

22,5 |

20,4 |

|

Относительное удлинение при разрыве, % |

551 |

508 |

|

Сопротивление раздиру, кН/м |

55 |

46 |

|

Коэффициент теплостойкости при 100° С: |

||

|

- по условной прочности |

0,46 |

0,46 |

|

- по сопротивлению раздиру |

0,74 |

0,80 |

|

Коэффициент теплового старения 100° Сх72 ч.: |

||

|

- по условной прочности |

0,82 |

0,86 |

|

- по сопротивлению раздиру |

0,74 |

0,74 |

|

Теплообразование, °С |

105 |

120 |

|

Усталостная выносливость при многократном |

50 |

40 |

|

Растяжении на 150 %, тыс. циклов |

||

|

Твердость, усл. ед.: |

||

|

20° С |

74 |

82 |

|

100° С |

62 |

72 |

|

Эластичность, %: |

||

|

20° |

18 |

19 |

|

100° |

33 |

35 |

|

Таблица 2.96 |

Что касается прочности связи между резиной и металлокор дом, то хотя она и несколько снизилась, но осталась на достаточно высоком уровне.

Испытания "ЗапШуеЬ В1аск" проводились в рецептуре резиновой смеси протектора легковых радиальных шин на основе каучука СКМС-30 АКРКМ-15,техуглерода П245 - 60 масс. ч., масла ПН-61 п, модификатора - 1,0 масс. ч. В таблице 2.96 приведены результаты расширенных физико-механических испытаний.

Видно, что опытная резиновая смесь имеет низкую пластичность и восстанавливаемость, большое сопротивление под - вулканизации. По физико-механическим показателям опытная резина в целом близка к серийной, хотя и несколько уступает ей по прочностным характеристикам. Нежелательным фактом, особенно для протекторной резины, является повышение теплообразования. Для окончательного решения по вопросу использования модификатора "БапШуеЬ В1аск" необходимо провести длительные промышленные опробования данной рецептуры.

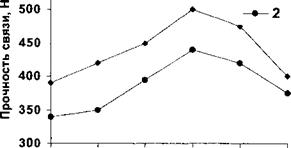

На ОАО "Нижнекамскшина" были проведены сравнительные испытания брекерных резин грузовых радиальных шин с применением нафтената кобальта и никельсодержащих соединений. Среди различных солей никеля наилучшим промотирующим действием обладает хлорид никеля, адсорбированный на оксиде цинка (рисунок 21).

Выбор оксида цинка в качестве носителя обоснован следующими соображениями. Оксид цинка обладает большим сродством к электрону (3,4 эВ), чем другие оксиды металлов (0-1 эВ), следовательно, его адсорбционные свойства лучше. Он является также лучшим активатором, так как у него наименьшая ширина запрещенной зоны кристалла - 3,2 эВ (например, у оксида магния - 7,3 эВ). Отсюда следует, что энергия диссоциации адсорбированной на оксиде цинка соли никеля понижена, и соль легче переходит в реакционноактивное состояние [263].

500 450 Х. 400 | 350 “ 300 £ 250 о 200 | 150 100 50 0

|

1 2 3 4 5 6 Рисунок 21. Зависимость адгезионных характеристик резиновых смесей от типа промотора 1 - без нафтената кобальта; 2 - с нафтенатом кобальта; 3 - с хлоридом никеля; 4 - с ацетатом никеля; 5 - с щавелевокислым никелем; 6 - с азотнокислым никелем. □ - до старения; ■ - после старения. |

Известно [264], что сродство к сере у никеля больше, чем у кобальта, и благодаря этому он легче сульфидируется, ускоряя реакцию взаимодействия серы с ускорителем [233], причем скорость диффузии ионов №27№3+ в пленку оксида цинка на поверхности латуни в данном случае должна превышать скорость диффузии ионов Со2+/Со3+.

Известно [264], что сродство к сере у никеля больше, чем у кобальта, и благодаря этому он легче сульфидируется, ускоряя реакцию взаимодействия серы с ускорителем [233], причем скорость диффузии ионов №27№3+ в пленку оксида цинка на поверхности латуни в данном случае должна превышать скорость диффузии ионов Со2+/Со3+.

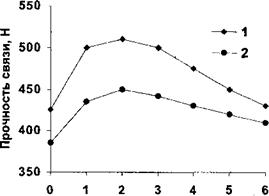

Изучение влияния на адгезионную прочность количественного содержания хлорида никеля (рис. 22) и ионов никеля в промоторе (рис. 23) показало, что наилучшими промотирующими свойствами обладает промотор, содержащий 30 % хлорида никеля, 1 -3 % ионов №2+ (НХЦ-30).

Результаты испытания НХЦ-30 приведены в таблице 2.97. Анализ приведенных данных показывает, что по основным показателям, кроме сопротивления подвулканизации, опытные образцы равны серийному.

|

|

0 10 20 ЗО 40 50

Содержание хлорида никеля, % Рисунок 22. Зависимость адгезионной прочности связи резины с металлокор дом 9Л15/27 от содержания хлорида никеля в промоторе. 1 - до старения; 2 - после старения.

|

|

Содержание ионов №+, % Рисунок 23. Зависимость адгезионной прочности связи резины с металлокордом 9Л15/27 от содержания ионов №2+ в промоторе. 1 - до старения; 2 - после старения.

239

Наилучшей адгезией к металлокорду обладает резиновая смесь с НХЦ-30 в количестве 1,0 масс. ч. По этому показателю она превосходит смесь с нафтенатом кобальта.

На ОАО "Нижнекамскшина" были опробованы вместо нафтен ата кобальта в той же дозировке отечественные кобальтосодержащие соединения: модификатор КС и стеарат кобальта. Данные модификаторы вводились в рецептуру резиновых смесей для обкладки металлокордного брекера легковых радиальных шин на основе каучуков СКИ-3 (80 масс. ч.) и НК (20

Таблица 2.97 Расширенные испытания резиновых смесей и вулканизатов с НХЦ-30

|

Без НХЦ-30 |

Содержание НХЦ-30, |

|||

|

Показатели свойств |

Масс. ч. |

|||

|

0,5 |

1,0 |

2,0 |

||

|

Свойства невулканизованных смесей |

||||

|

Пластичность |

0,37 |

0,36 |

0,38 |

0,36 |

|

Вязкость, ед. Муни |

61 |

58 |

57 |

60 |

|

Сопротивление подвулканизации при 130° С: |

||||

|

15, мин. |

9,6 |

4,0 |

3,9 |

4,0 |

|

1з5, МИН. |

18,2 |

8,9 |

7,4 |

8,0 |

|

Л/мин, ед. Муни |

50 |

47 |

50 |

49 |

|

Когезионная прочность при растяжении, МПа |

0,45 |

0,42 |

0,42 |

0,41 |

|

Клейкость по Тель-Так, МПа: |

||||

|

6” |

0,24 |

0,22 |

0,26 |

0,26 |

|

15" |

0,26 |

0,27 |

0,28 |

0,28 |

|

Свойства вулканизатов, 155° Сх15 мин. |

||||

|

Условное напряжение при 300 % удлинении, МПа |

11,2 |

13,0 |

11,8 |

12,1 |

|

Условная прочность при растяжении, МПа |

27,7 |

26,9 |

27,5 |

26,9 |

|

Относительное удлинение, % |

598 |

558 |

585 |

567 |

|

Твердость, усл. ед. |

71 |

74 |

73 |

73 |

|

Эластичность, % |

40 |

39 |

40 |

39 |

|

Усталостная выносливость при многократном |

58 |

54 |

62 |

56 |

|

Растяжении на 150 %, тыс. циклов |

||||

|

Прочность связи с металлокордом 9Л15/27 по |

||||

|

Н-методу, Н: |

||||

|

20° С |

433 |

416 |

459 |

428 |

|

100° С |

375 |

400 |

383 |

560 |

Масс. ч.), техуглерода П245 (50 масс. ч.), масла ПН-6Ш (5 масс. ч.). Результаты расширенных испытаний приведены в таблице 2.98.

Полученные данные указывают на отсутствие заметных отличий в свойствах невулканизованных смесей в зависимости от типа кобальтсодержащего модификатора. Такая же картина наблюдается и для большинства физико-механических показа-

|

Таблица 2.98 Данные расширенных испытаний резиновых смесей и вулканизатов с кобальтсодержащими соединениями

|

Телей вулканизатов. Исключение составляет резкое снижение усталостной выносливости у опытных резин по сравнению с серийной. По прочности связи между резиной и металлокор - дом наилучшие показатели у резиновой смеси со стеаратом кобальта.

На объединении также опробованы разработанные в НИ - ИШПе [14, 265] новые промоторы адгезии Дисолен К и Дисо - лен Н, являющиеся композициями солей кобальта и никеля со стеаратом цинка. Дисолены лучше распределяются в шинных резиновых смесях, имеют более низкую (на 20-40° С) температуру плавления, чем температуры плавления исходных компонентов. Дисолены по эффективности действия не уступают лучшим зарубежным аналогам и могут быть использованы в брекерных резинах взамен модификатора КС, нафтената Со, Манобонда 680 (таблица 2.99). За счет более низкого содержания в Дисоленах металлов переменной валентности, по сравнению с указанными выше промоторами, устраняется отрицательное воздействие промоторов на структуру эластичной матрицы и вулканизационной сетки, а, следовательно, и на свойства брекерных резин (таблица 2.99). Дисолены К и Н могут выпускаться в непылящей, удобной для автоматического дозирования форме. Эти промоторы малотоксичны и относятся к малоопасным веществам IV группы.

Таким образом, в результате поиска путей создания высокой адгезионной прочности между резиной и металлокордом на АО "Нижнекамскшина" были отработаны промышленные рецептуры брекерной резины грузовых радиальных шин, резины для обкладки металлокордного брекера легковых радиальных шин с заменой импортного дорогостоящего нафтената кобальта на отечественные никельсодержащие (НХЦ-30, Дисолен Н) и кобальтсодержащие (стеарат кобальта, Дисолен К) соединения [14, 265]. Высокая эффективность действия композиционных промоторов адгезии осуществляется при относительно низком (примерно в 1,6 раза меньшем, чем в нафтенате кобальта) содержании металла переменной валентности, что вызывает повышение термостабильности резины.

Таблица 2.99 Влияние промоторов адгезии на механо- деформационные и адгезионные свойства

|

Показатель |

Нафтенат Со |

Манобонд 680С |

Дисолен К |

Дисолен Н |

|

Условное напряжение при 300 % удлинении, МПа Условная прочность при растяжении, МПа Относительное удлинение, % Сопротивление раздиру, кН/м Коэффициент теплостойкости (100° С): по прочности По сопротивлению раздиру Коэффициент стойкости к тепловому старению (100° Сх72 ч): по прочности По сопротивлению раздиру Прочность связи резины с м/к 4Л27 при 22° С, Н Коэффициент стойкости адгезионной связи: к тепловому старению к паровоздушному старению |

17,0 25,6 440 125 0,66 0,58 0,41 0,18 334 0,69 0,71 |

16,2 25,3 444 115 0,65 0,72 0,42 0,17 319 0,65 0,80 |

17,6 25,8 450 125 0,77 0,80 0,48 0,28 332 0,86 0,79 |

17.6 25.7 452 130 0,75 0,80 0,45 0,30 329 0,84 0,80 |

В России наиболее обосновано к выбору перспективных промоторов подошли исследователи из НИИШПа. В патенте [266] заявляется новый кобальтсодержащий промотор, представляющий собой композицию из продукта взаимодействия алкилфеноламин - ной смолы и/или эпоксидной смолы с борнокислым кобальтом в массовом соотношении (4-5): 1 (50-80 %) и кремнийсодержащего наполнителя 20-50 %. Резиновая смесь включает (ч.): карбоцеп - ной каучук -100; сера - 3-8; сульфенамидный ускоритель -0,6-1,4; окись цинка - 2-4; стеариновая кислота - 1-3; тех. углерод - 45-65; углеводородная смола - 1-4; N-( 1,3-ДИметил-бутил)-Ы1 - фенилфе -

Нилендиамин-1,4 - 0,8-1,5; нефтяной пластификатор - 3-6; и кобальтсодержащий промотор адгезии - 2-6. Данное изобретение обеспечивает высокую статическую и динамическую прочность связи резины к латунированному металлокорду после старения в паровоздушной среде, в растворе ЫаС1 при одновременном повышении модуля упругости резины. При многократном сдвиге коэффициент устойчивости адгезионной прочности связи после паровоздушного старения при 90° С х 96 ч. составляет 0,25-0,3 при одноименном показателе для прототипа 0,18-0,20.

Новый промотор адгезии к металлокорду [267] также представляет собой кобальтовую соль, но уже полимеризованной канифоли (резинат кобальта). Авторы разработали технологию её получения. Полученные ими результаты показали, что по комплексу адгезионных свойств новый промотор адгезии не только не уступает применяемым в настоящее время импортным нафтенату Со и Манобонду 680С и отечественному модификатору КС, но и превосходит их по начальному уровню прочности связи. Введение этого промотора позволяет повысить стойкость резинокордных систем к паровоздушному и солевому старению (таблица 2.100).

Обстоятельное выступление ученых НИИШПа по влиянию типа и концентрации кобальтборсодержащих промоторов ад гезии на свойства брекерных резин состоялось на конференции в г. Ярославле [268]. Было отмечено, что тип лиганда, с которым связан металл, оказывает значительное влияние на адгезионные свойства.

Введение в резиновую смесь гексаметоксиметилмеламина (ГМММ), гексаметилентетрамина (ГМТА), НзВОз позволяет повысить не только первоначальный уровень прочности связи, а также стойкость резины к паровоздушному старению и кипячению в 5 %-ном растворе №С1. Резины, содержащие системы с ГМММ дают наиболее высокую стабильность по адгезии после различных видов старения.

Вообще, меламин (2,4,6-триамино-1,3,5-триазин) и его производные (в том числе и ГМММ) все шире начинают внедрять-

244

Ся в шинную промышленность, как одни из самых перспективных промоторов адгезии. Особенно интенсивно с производными триазинового ряда работают американские исследователи. Так, в патенте США [269] предлагается в качестве промотора адгезии продукт взаимодействия ГМММ и 4,4-изопропилиден- дифенола, взятых в соотношении 0,78:0,22. После испытания резин были получены следующие данные (таблица 2.101).

|

Таблица 2.100 Результаты испытаний резиновых смесей, резин и резино-кордных вулканизатов, содержащих различные добавки.

|

|

* С добавкой Н3ВО3 |

Еще более впечатляющие результаты были получены в другом американском патенте [270] при введении в резиновую смесь продукта взаимодействия ГМММ с п-крезолом. Прочность связи в системе резина-латунированный металлокорд оказалась значительно выше после введения данного промотора, особенно после старения резин в горячей воде при 90° С (таблица 2.102).

Таблица 2.101 Сравнительные физико-механические показатели шинных резин

|

Показатели |

Резина с промотором |

Резина без промотора |

|

Условное напряжение при 300 % удлинении, МПа |

11,9 |

12,6 |

|

Условная прочность при растяжении, МПа |

20,2 |

19,5 |

|

Относительное удлинение при разрыве, % |

520 |

450 |

|

Твердость (по Шору), ед. |

68 |

64 |

|

Прочность связи с металлокордом, % (без |

||

|

Промотора 100 %): |

||

|

При 20° С |

126 |

100 |

|

При 121°С |

111 |

100 |

|

Таблица 2.102 Данные по адгезии сравниваемых резин

|

Весьма прочные адгезионные покрытия можно получить и при использовании композиции, получаемой нагреванием при 120-130° С ГМММ и 2-меркаптобензотиазола [271]. В патенте в качестве примера приведена резиновая смесь очень близкая по составу к некоторым отечественным шинным смесям: 1,4- цис-полиизопреновый каучук (100 масс. ч.), технический углерод (57 ч.), противостаритель (0,75ч.), стеариновая кислота (2 ч.), окись цинка (8 ч.), диоксид кремния (10 ч.), сульфенамид (0,75 ч.), сера (4 ч.), промотор адгезии (4 ч,),

После обрезинивания латунированной стальной проволоки и ее старения в воде при 90° С в течение 7 дней показатель адгезии при использовании нового промотора составил 634 Н, а в его отсутствии - 404 Н.

Касаясь вопроса производных меламина, необходимо вспомнить о том, что трихлормеламин характеризуется высокой ингибирующей активностью при подвулканизации и незначительным влиянием на скорость вулканизации в главном периоде, превосходя в этом отношении до сих пор используемый в шинной промышленности фталевый ангидрид. Не-исключено, что именно среди галогенпроизводных меламина найдется вещество, которое с успехом заменит Сантогард КУ1.

На Московском шинном заводе ученые НИИШПа [272] внедрили в производство радиальных шин рецептуру высокомодульной брекерной резины с комбинацией РУ и АГ-306. Продукт АГ-306 является многокомпонентным веществом с малым содержанием кобальта (2,5±0,2 %) и бора (1,3±0,2 %), он экологически безвреден и представляет собой непылящий порошок, имеющий стабильные физико-химические характеристики. При изготовлении и переработке резиновых смесей, содержащих АГ - 306, выделение летучих продуктов практически отсутствует. АГ - 306 ускоряет вулканизацию, увеличивает степень вулканизации и уменьшает реверсию. Физико-механические показатели бре - керных резин на основе СКИ-3 с разными промоторами приведены в таблице 2.103. В присутствии АГ-306 образуются мик - рогетерогенные вулканизационные узлы, что способствует увеличению условной прочности при растяжении (сгр); условного напряжения при 300 % удлинении (Езоо), твердости. АГ-306 связывает аммиак и низкомолекулярные амины, образующиеся в резинокордной системе при вулканизации, что обеспечивает существенное возрастание статической и динамической прочности связи в системе резина-металлокорд после длительного воздействия воды, водяного пара и раствора №С1.

Таблица 2.103 Физико-механические и адгезионные свойства брекерных резин на основе СКИ-3

|

Тип и содержание п |

Эомотора |

||

|

Показатель |

Нафтенат Со, м. ч. |

АГ-306, М. ч. |

Манобонд 680С, м. ч. |

|

2,0 |

2,0 |

1,0 |

|

|

Езоо, МПа |

16,8 |

17,5 |

17,2 |

|

Ор, МПа |

24 |

23,3 |

24,5 |

|

Ер, % |

400 |

390 |

385 |

|

Сопротивление раздиру, кН/м |

99 |

92 |

90 |

|

Твердость по ТМ-2, усл. ед. |

76 |

76 |

77 |

|

Эластичность по отскоку, %: 23° С |

27 |

28 |

29 |

|

100° С |

45 |

45 |

44 |

|

Прочность связи с металлокордом 4Л/27 (Н-метод), Н: 23° С |

320 |

305 |

330 |

|

100° С |

260 |

250 |

270 |

|

Коэффициент сохранения прочности связи: паровоздушное старение (90° Сх96 ч) 5 %-ный МаС1 |

0,65 0,56 |

0,72 0,62 |

0,74 0,64 |

|

Термостарение (100° Сх72 ч.) |

0,67 |

0,74 |

0,73 |

|

Многократный сдвиг (8=267 %), тыс. циклов: 23° С |

86 |

90 |

92 |

|

После паровоздушного старения (90° Сх96 ч.) |

16 |

29,5 |

27,5 |

Резины, содержащие только модификатор РУ, не обеспечивают устойчивость резинокордных систем к действию влаги, что связано с выделением аммиака при термическом распаде РУ и последующем амминолизе латунного покрытия. Учитывая, что АГ-306 связывает аммиак, его введение в резиновые смеси, содержащие РУ, существенно увеличивает коэффициент устойчивости металлокорда, Так как стоимость АГ-306 значительно ниже стоимости промотора анологичного действия (нафтената Со, модификатора КС, Манобонда 680С), его внедрение в производство позволило уменьшить себестоимость резин, а также улучшить экологию производственных помещений.

Борорганические соединения кобальта в сочетании с ре- зорцинформальдегидной смолой (РФС), ГМММ, а также кремнеземом были исследованы польскими исследователями [273]. В сущности, эта модифицирующая система очень похожа на ранее изученные системы НИИШПа. Было показано, что наибольшая прочность связи резина-металлокорд, устойчивая к действию водного раствора ЫаС1, тепла и влаги, получается при следующих дозировках компонентов (ч.): соединение Со2-В (в пересчете на Со) 0,075-0,12, сера 4,75-5,5; кремнезем 2,7-8,9 и система РФС/ГМММ 3,8-4,6 на 100 каучука.

В японской заявке [274] также в качестве промотора адгезии применяют соль кобальта алифатической карбоновой кислоты формулы: (Я1)(Я2(Я3СС(0)0Н, где Я1'3 - алкил Сьб - Недавно появилась рекламная статья [275], в которой сообщается о трех новых промоторах адгезии: 1 - ГМММ на кремнеземе в качестве носителя; 2 - новолак, 3 - заменитель Со - содержащих промоторов. К сожалению, отсутствует информация о свойствах резин с данными веществами.

На международной конференции по резине, состоявшейся в Москве в 1994 году, был сделан доклад [276] по влиянию структуры кобальтовых промоторов на адгезию резин на основе НК к латунированному металлокорду. Представленные в докладе данные по влиянию различных промоторов, включая нафтенат кобальта и Манобонд 680С, на адгезию к латунированному металлокорду, содержащего 80 % Си в покрытии, показывают, что все исследованные промоторы адгезии ускоряют вулканизацию резины, не оказывая существенного влияния на её физико-механические свойства.

На той же Московской конференции было весьма интересное сообщение сотрудника компании "Униройл Кэмикел" господина

Сейберта Р. по хл ортри аз и новым промоторам адгезии [277]. В качестве промоторов адгезии к латунированному и оцинкованному металлокорду предложены 2-хлор-4,6-бис(Н-фенил-п-фениленди - амино)-1,3,5-триазин и 2-хлор-4,6-дианилино - 1,3,5-триазин. Для металлокорда с латунированным покрытием приведены данные о более высокой стойкости к паровому старению резин с хлортриа - зиновыми промоторами по сравнению с нафтенатом кобальта в сочетании с системой HRH (резорцин и ГМММ). Представлены данные, показывающие преимущество резин, содержащих хлорт- риазиновые промоторы адгезии, по стойкости к старению и адгезионным свойствам при креплении к оцинкованному корду по сравнению с резинами, содержащими нафтенат кобальта.

Производные пиримидинов и триазинов в качестве адгезии резины к металлу заявлены в патенте США [278]. В нем все тот же Сейберт Р. для увеличения прочности связи обкла - дочных резин с латунированным металлокор дом предлагает следующую резиновую смесь (ч.): 100 каучука; 0,2-10 серы или донора серы; 0,1-5 ускорителя тиазоловоГо типа; 0,5-20 проМо - тора адгезии резины к металлу формулы Isf=C(Y)N=C(X)A=C(Z) и 0,05-20 вспомогательного вещества, повышающего адгезию (соли Со, например, стеарат Со; 2,3, 5,6-тетрахлор - 1,4-бензо - хинон; различные резорцин-формальдегидные доноры и производные резорцина). В формуле A-N или CH; X, Y, Z - независимо С1 или группы формулы: R'OO-, R2ON(R3)-, R4N(R5)-, где Ф - фенил; R1 - НС1, алкил Сы2, ацил; R2 - Н, алкил Смг, гидроксил, алкокси или анилин; R3 - Н, алкил См или фенил; R4 - Н, алкил Сi-8i R5 - Н, алкил См, циклогексил.

С точки зрения экологической безопасности нужно с осторожностью относится к внедрению таких новых типов промоторов адгезии как изоцианатсодержащие, уретаны, малеинимиды, нитрозосодержащие, хлор - и азотсодержащие. Эти продукты при температурах переработки распадаясь образуют высокотоксичные соединения: анилин, формальдегид, аммиак, амины, диоксимы и др.

250

В связи с этим весьма привлекательны разработанные в НИИШПе новые эффективные промоторы - виналаны [279]. Виналаны представляют собой олиговинилорганосилоксаны с винильными и алкоксилольмыми группами. Эти соединения проявляют полифун - кциональное действие в шинных смесях различного назначения: в протекторных смесях со значительным количеством высокодисперсной белой сажи; в брекерных смесях для повышения влагостойкости системы резина-металлокорд и в смесях диафрагм форматоров-вулканизаторов с целью повышения их эксплуатационной выносливости. В таблице 2.104 для примера даны сравнительные данные по протекторной резине на основе комбинации каучуков СКИ-3 и СКД для большегрузных шин.

Таблица 2.104 Влияние Виналана на свойства протекторных резин на основе СКИ-3 и СКД.

|

Показатели |

Смесь |

||

|

1 |

2 I |

I з |

|

|

Состав меняющейся части резиновой смеси, масс. ч. |

|||

|

Белая сажа |

- |

10 |

10 |

|

Техуглерод П-245 |

58 |

48 |

48 |

|

Пластификатор ПН-6 |

12 |

12 |

8 |

|

Виналан |

- |

- |

4 |

|

Свойства смеси |

|||

|

Вязкость по Муни (100° С) |

58 |

60 |

58 |

|

Время начало подвулканизации при 130° С ^ю), |

22 |

19 |

21 |

|

Мин. |

|||

|

Свойства резин |

|||

|

Езоо, МПа |

7.4 |

6.8 |

8.0 |

|

Ор, МПа: |

|||

|

23° С |

23 |

22.5 |

22.4 |

|

100° С |

13 6 |

13.2 |

16.9 |

|

После теплового старения (100° Сх72 ч.) |

21.2 |

17.8 |

21.6 |

|

Ер, % |

630 |

640 |

590 |

|

Сопротивление раздиру, кН/м |

82 |

93 |

98 |

|

Усилие прорыва, кН/м |

6.8 |

6.3 |

8.2 |

|

Работа разрушения, кН м/м2 |

1108 |

1089 |

1626 |

Выше уже отмечалось [275], что ново лак может в шинных смесях выступать в роли промотора адгезии. В немецкой заявке [280] для улучшения адгезии к армирующим материалам на основе стального корда в качестве промотора адгезии в резиновую смесь добавляют модифицированный новолак, который изготовляется одновременной реакцией многоатомного фенола с альдегидом и ненасыщенным углеводородом в присутствии кислого катализатора при повышенной температуре. Промотор изготовляется из резорцина, альдегида СМо и ненасыщенного углеводорода, в частности, резорцина, формальдегида или соединения, отщепляющего формальдегид, и винил ароматического углеводорода. Рекомендуется следующее молярное соотношение - многоатомный фенол/ненасыщенный углеводород/альдегид: от 1,0:0,1:0,3 до 1:1,5:0,95 (лучше 1:0,4:0,5г1:1:0,8). Дозировка адгезионного промотора составляет до 20 % в расчете на резиновую смесь. При введении модифицированного новолака достигается высокая прочность крепления к армирующим материалам, стабильная при воздействии влаги.

В заключении данного раздела перечислим промоторы адгезии, о которых говорилось на Международной конференции по каучуку и резине в Москве в 1994 году: первичные диамины (Кадырин К. Л. и др., МГАТХТ); добавки на основе норборнен- дикарбоновой кислоты (Лиакумович А. Г. и др., КГТУ); соединения типа нитронов (Сахарова Е. В. и др., МГАТХТ); бисмале - имиды (Драгус С., Румыния); полигалогены (Гончарова Л. Т. и др., НИИШП); эпоксидные олигомеры (Онищенко З. В. и др., ДХТУ, Украина).