ШИНЫ. НЕКОТОРЫЕ ПРОБЛЕМЫ ЭКСПЛУАТАЦИИ И ПРОИЗВОДСТВА

Перспективные корда для шинной промышленности

Вышеописанные металлические и текстильные корда являются традиционными для шинной промышленности. Стремление с помощью традиционных кордов решить проблему существенного снижения веса покрышки при одновременном улучшении механо-деформационных показателей силовых слоев (брекера и каркаса) практически невозможно, особенно для металлокордных покрышек, у которых каркас изготавливается однослойным из высокопрочного металлокорда, так как недостатком металлического корда является низкая выносливость при многократных деформациях изгиба и низкая стойкость к коррозии.

За рубежом выход нашли в применении новых кордов на основе ароматических полиамидов (Кевлары), которые по ком

Плексу свойств не только не уступают металлокордам, но и по ряду показателей превосходят их [361] (таблица 3.19).

|

Таблица 3.18 Настоящее и будущее конструкций корда для грузовых шин

|

|

Показатели |

Анидный Корд |

Метал- Локорд |

Арамидный Корд (Кевлар) |

|

Удельная разрывная нагрузка: гс/текс |

88,2 |

23,4 |

189,0 |

|

Н/текс |

0,85 |

0,32 |

1,85 |

|

Н/мм2 |

1000,0 |

2500,0 |

2800,0 |

|

Модуль упругости: г/текс |

495,0 |

2070,0 |

4275,0 |

|

Н/текс |

0,048 |

0,20 |

0,42 |

|

Н/мм2 |

5600,0 |

160000,0 |

62000,0 |

|

Разрывное удлинение, %, при 23° С |

18,0 |

2,0 |

4,0 |

|

Прочность в петле, Н/текс |

0,60 |

0,14 |

1,0 |

|

Удлинение петли, % |

12,0 |

0,9 |

2,0 |

|

Усадка при 160° С, % |

6,8 |

0 |

2,0 |

|

Разнашиваемость в период от 30 с до 30 мин (ползучесть), % |

0,4 |

0,03 |

0,03 |

|

Температура деструкции, °С |

50 |

- |

300 |

|

Сопротивление многократному изгибу, циклы |

- |

55,0 |

60000,0 |

|

Плотность, г/см3 |

1,14 |

7,85 |

1,44 |

|

Температура плавления, °С |

250 |

- |

500 |

|

Диаметр волокна, мм |

0,0272 |

0,20-0,25 |

0,0121 |

Вследствие сильноразвитого межмолекулярного взаимодействия и термодинамической жесткости макроцепей плотность Кевларов лежит в пределах 1,3-1,45 г/см3, температура плавления выше 400° С, а начальный модуль упругости Е0 при е<1 % равен 60 1 03 - 120*103 МПа, что сопоставимо с модулями кордных сталей. По условному напряжению при разрыве Кевлары превосходят обычные стали. Учитывая огромное преимущество Кевларов над металлокордами по сопротивлению многократному изгибу, можно заключить о необходимости быстрейшего перехода российской шинной промышленности на использование их хотя бы в производстве ЦМК шин. Следует отметить еще, что Кевлары не поддерживают горение и стойки к действию коррозии.

К немногим недостаткам Кевларов можно отнести их высокую стоимость и пониженное, в сравнении с металлокордом, сопротивление усталости при многократном сжатии. Поэтому оптимальным, для настоящего времени, выходом для отечественной промышленности является использование гибридных арамидно-анидных кордов различного строения. В [356] приведены данные по структуре и свойствам гибридных кордов, пропитанных составом на основе 70 масс. ч. ДМВП-ЮХ + 30 масс. ч. СКД-1 (Р-106) (таблица 3.20).

Таблица 3.20 Структура и свойства гибридных кордов

|

Структура нити |

|||

|

Показатели |

167 тєксхі арамид 110 тексх2 лавсан |

167 тєксхі арамид 187тексх1х2 капрон |

167тексх1 арамид 187тексх1 анид |

|

Калибр нити, мм |

1 |

1,3 |

0,76 |

|

Разрывная нагрузка, Н |

1050 |

1000 |

420 |

|

Удлинение при нагрузке Н, % |

|||

|

20 |

0,4 |

0,6 |

1,5 |

|

40 |

0,6 |

1,0 |

2,7 |

|

100 |

1,6 |

2,3 |

6,2 |

|

Разрыве |

9,3 |

11,1 |

12,5 |

|

Усадка, % (160° 0x20 мин) |

2,2 |

4,6 |

3,1 |

|

Прочность связи по Н-методу, Н |

|||

|

При 23° С |

108 |

186 |

108 |

|

При 125° С |

85 |

132 |

90 |

Фирма "Дженерал Тайер" испытала крупногабаритные шины 27.00-49, в которых брекер был изготовлен на основе гибридного корда, состоящего из двух стренг арамидного волокна и одной стренги найлонового волокна ("Аралон") [362]. Испытания показали, что такие шины имеют повышенную долговечность за счет лучшей стойкости к порезам, а главное, за счет практически полного исключения отслоения протектора и расслоений каркаса (рис. 38).

|

X Оо XX XXX X X |

|

+ Х + +Х X X XXX XXX |

|

X ХХХХХХХ XXX XXX XXX |

|

|

|

|

|

|

47 из 2323

|

Контроль |

![]() X о о х+хххххххо XX XX X хххо X о ООО X + X X X X X XXX О О + X О X о

X о о х+хххххххо XX XX X хххо X о ООО X + X X X X X XXX О О + X О X о

|

12 из 2963 |

|

О о с X X о О X О X --------- ,------------------------------ |

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|

|

|||

Рисунок 38. Результаты эксплуатационных испытаний шин 27.00-49 с использованием гибридного корда "АЫАЬОМ" в брекере в условиях медного рудника "Аризона"

(23 стенда М-100, 14 VABCO 120): х - порез: + - отслоение протектора, расслоение каркаса шины; о - износ: * - прочие; с - завершенное испытание.

Заключение данной фирмы о равноценности шин диагональной конструкции, полученных с кордом Аралон, шинам радиальной конструкции, но армированных обычными кордами, представляется маловероятным из-за совершенно разного распределения нагруженности всех элементов покрышек отличающихся конструкций.

За рубежом помимо арамидных волокон типа Кевлар (поли-п-фенилентерефталамид) стали выпускаться волокна

Номекс близкой химической структуры (поли-т-фениленте - рефталамид).

Во всем мире продолжается рост применения в каркасе легковых радиальных шин полиэфирного корда разных марок на основе полиэтилентерефталата. В 1992 году его доля в производстве этих шин составляла: 98 % - в Северной Америке, 83 % в Японии и 15 % в Западной Европе. Началось использование этих кордов и в странах СНГ, а вот существовавшее в СССР опытно-промышленное производство отечественного арамид - ного корда в настоящее время закрыто. В таблицах 3.21 и 3.22 [363] представлены характеристики полиэфирного корда 20П Белорусского производства и ранее выпускавшегося отечественного арамидного корда.

Таблица 3.21

|

Типовые характеристики полиэфирного корда 20П

|

|

Таблица 3.22 Механические свойства технической нити и корда из арамидного волокна

|

Сравнение разных видов корда приводит к следующим выводам. Первое, в порядке возрастания модуля волокна располагаются в следующий ряд: полиамид (ПА) < вискозное волокно суперЗ < полиэфир (ПЭФ) < арамид < сталь. Второе, по плотности: ПА < ПЭФ < арамид < вискозное < сталь. Третье, по темп ер атуро стойкости: вискозное < ПА < ПЭФ < арамид < сталь. Четвертое, по способности к усадке: сталь < арамид < вискозное < ПА, ПЭФ. Пятое, по способности поглощать влагу: сталь < ПЭФ < арамид < ПА < вискозное.

Учитывая, что динамический модуль полиэфирного корда при влажности 6 %, характерной для корда, находящегося в шине, достигает модуля вискозного корда, раз - нашиваемость шины близка при использовании обоих типов корда, а соотношение между энергозатратами на производство с обработкой и прочностью волокна располагаются в ряд: ПА-66 (анид) > вискоза > ПА-6 (капрон) > ПЭФ, следует признать, что комплекс характеристик ПЭФ-волок - на делает его перспективным материалом для корда, применяемого в каркасе легковых и легкогрузовых шин. Помимо этого^ПЭФ корд обеспечивает наименьшее изменение радиальной силы при качении, высокое сопротивление шины действию ударных нагрузок и комфортабельность езды.

Одним из наиболее существенных недостатков ПЭФ кордов является их низкая адгезия к резинам при использовании традиционных пропиточных составов.

Пути решения данной проблемы будут даны в разделе

3.4, посвященном пропиточным составам для шинных кордов.

Возвращаясь к арамидным волокнам, еще раз подчеркнем уникальное сочетание их свойств, позволяющее с успехом заменять другие корда, в том числе и металлокорд в следующих случаях [363]. В шинах серийной конструкции: а) как замена существующих армирующих материалов в части брекера легковых радиальных шин; б) в каркасе грузовых радиальных шин; в) в брекере радиальных шин для тракторов. В шинах специально разработанной конструкции: а) как часть брекера и армирование бортовой зоны высокоскоростных легковых радиальных шин; б) в брекере и каркасе радиальных шин для мотоциклов; в) в авиашинах; г) в шинах военной техники; д) в брекере радиальных шин для тракторов.

Применение арамидного корда позволяет создать новые конструкции шин, которые в сравнении с аналогичными из металлокорда имеют более высокую грузоподъемность, скорость, величину эксплуатационного пробега, а за счет снижения потерь на качение на 5-10 % приводят к экономии топлива на 1,5-2,5 % [364]. Несмотря на более высокую стоимость арамидного волокна применение шин из них в трейлерах наряду с техническими дает и экономические выгоды. Подсчитано, что эксплуатация "арамид - ной" шины, с последующим восстановлением с пробегом, равным до восстановления, дает экономию от снижения расхода топлива и повышения грузоподъемности, сопоставимую с ценой новых шин. Недостатком ароматических полиамидных кордов является их меньшая адгезионная способность к резине, чем у корда из алифатических полиамидов [365].

В области металлокорда весьма перспективно внедрение коррозионностойких высокопрочных (НТ) материалосберегающих конструкций металлокорда, готовящихся к выпуску на Белорусском металлургическом заводе. За счет этого типа металлокорда можно существенно снизить массу шины и уменьшить потери на ее качение, повысить надежность и работоспособность брекера. Повышение кор - розионностойкости этих кордов достигается понижением содержания меди в латунном покрытии и более полным затеканием резины за счет специальной конструкции. Эффективность применения новых конструкций металлокорда показана в таблице 3.23.

Подводя итог этому разделу, можно рекомендовать: а) расширение объемов использования полиэфирного корда на базе адгезионной полиэфирной кордной нити, выпускаемой Могилевским ПО "Химволокно" в каркасе легковых и грузовых шин; б) внедрение высокопрочных капроновых кордных тканей производства Гродненского ПО ’’Химволокно" в каркасе грузовых шин. При выполнении этих мер следует ожидать следующих результатов (таблица 3.24).

|

Таблица 3.23 Эффективность применения новых конструкций металлокорда

|

|

Таблица 3.24 Тенденции развития армирующих материалов для каркаса шин

|

Ассортимент отечественных пропиточных составов для шинных кордов был всегда невелик - это латексно - резор - цинформальдегидные адгезивы на основе комбинации бута - диенметилвинил-пиридинового латекса БМВП-10Х или бутадиен - карбоксилсодержащего СКД-1с. В 1997 году АО «Омский каучук» прекратил единственное в России производство латекса БМВП-10Х, а заодно и СКД-1с. Хорошо, что еще АО «Воронежсинтезкаучук» и АО «СКПремьер» (г. Ярославль) продолжают выпускать латекс СКД-1с. По этой причине в настоящее время все шинные заводы России используют отечественный пропиточный состав на основе 100% латекса СКД-1с и смолы СФ-282 (СФ-282 ПБМ). Некоторые заводы сами готовят поликонденсированный раствор смолы непосредственно из резорцина. Эти пропиточные составы обеспечивают нужный уровень прочности адгезии между резиной и традиционным капроновым кордом, но малоэффективны для анидного и особенно полиэфирного корда. По этой причине шинные заводы, использующие анидный корд и начинающие внедрять полиэфирный корд, вынуждены сейчас закупать за рубежом бутадиенстирол-2-винилпиридино - вый латекс типа БСВП-15/15 или сами корда в пропитанном и термообработанном виде.

Даже когда мы выпускали латекс БМВП-ЮХ, адгезионные свойства пропитанных им кордов уступали в сравнении с латексом БСВП-15/15, что объясняется меньшей реакционной способностью звеньев 2-метил-5-винилпиридина, чем у звеньев 2- винилпиридина за счет образования у первого внутримолекулярного комплекса и стерического блокирования азота пиридинового кольца метальной группой [366].

|

|

|

Я- |

Наглядно это демонстрируется на рисунке 39, приведенном в работе [367].

Наглядно это демонстрируется на рисунке 39, приведенном в работе [367].

|

|||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

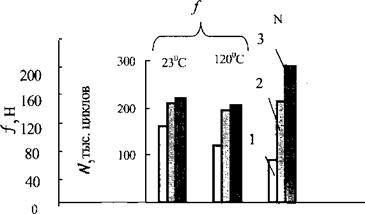

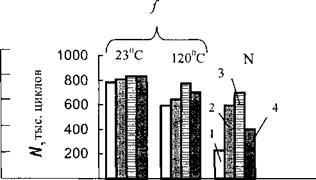

Рис. 39. Зависимость прочности связи по Н-методу (1) высокопрочного анидного корда с резиной для авиашин и выносливости (И) резинокордных образцов при многократном растяжении - сжатии от типа латекса в адгезиве:

1 - БМВП-10Х; 2 - БСВП-15/15.

Для пропитки анидного корда авиашин применяется состав на основе 100% латекса типа БСВП-15/15, а для других шин - комбинации этого латекса с латексом СКД-1с в

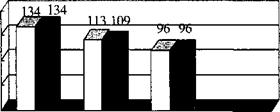

Соотношениях (30-50)/(70-50), которые в среднем дают 20%-ый прирост прочности связи корда с резинами (рис. 40).

|

23°С 120°С |

200 160 120 80 40 0

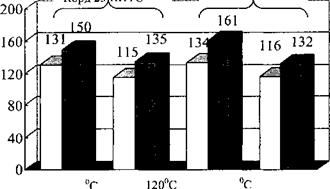

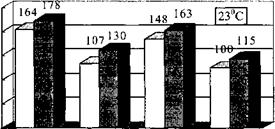

Рис. 40. Зависимость прочности связи по Н-методу (1) высокопрочного анидного корда с резиной на основе комбинации НК+бутадиен-стирольный каучук, не содержащей

Адгезионно-активный модификатор, от типа латекса и активной добавки к адгезиву:

1 - БМВП-10Х + СКД-1с, без добавки; 2 - БМВП-ЮХ + СКД-1с с добавкой;

3 - БСВП-15/15 + СКД-1с, без добавки.

Такая же картина наблюдается и для полиэфирных кордов, используемых в каркасе легковых шин (рис. 41.).

Адгезивы на основе латекса БСВП - 15/15 даже в отсутствии модификаторов адгезии резин обеспечивают тот же уровень прочности связи капронового корда с резиной, что и адгезивы, содержащие латекс БМВП - 10Х в присутствии модификаторов (рис. 42.).

|

Рис. 41. Зависимость прочности связи по Н-методу полиэфирного корда с резиной на основе СКИ-3 и выносливости (їч[) резинокордных образцов при многократном растяжении - сжатии от типа латекса и активной добавки к адгезиву: 1 - БМВП-10Х, без добавки; 2 - БМВП-10Х с добавкой; 3 - БСВП-15/15 . |

Применение состава на основе 100% импортного латекса БСВП - 15/15 может вызвать образование налипов при пропитке корда на агрегате ИРУ - 18 и привести к уменьшению жесткости пропитанного корда. Избавиться от этих недостатков позволяет состав на основе комбинации латексов БСВП - 15/15 и СКД - 1с. Обладателем оптимальной рецептуры пропиточного состава с использованием данной комбинации является НИИШП.

Альтернативой латексу БСВП - 15/15 может явиться разработанный НПО «Ярсинтез» латекс БСМ -15/15 (БМСМ -15/15)

|

|

|

- бутадиен-(метил) стиролметилвинилпиридиновый и/или серийные латексы, модифицированные малыми активными добавками. Латексы БСМ - 15/15 (БМСМ - 15/15) повышают статическую прочность связи капронового корда с резиной на 10%, динамическую прочность связи в два раза по сравнению с латексом БМВП-10Х (рис. 42.).

АО «СК - Премьер» совместно с НИИШП разработало новый бутадиен - нитрил амидный латекс БНА - 52.

На ряде шинных заводах прошли успешные испытания данного латекса [368] (рис. 43 - 45), а АО «Московский шин-

Ный завод» полностью перешло на пропиточные составы с латексом БНА - 52.

Н

Н

200 160 120 80 40 0

Корд 25 КНТС Корд 13 АТ Л Корд 30 А Корд 20 П

□ БМВП-10Х+СКД-ІС (для корда 20П - БМВП-10Х)

Ш БНА-52 + СКД-1с (для корда 20П - БНА-52)

|

Корд 25 КНТС Корд 13 АТ Л Корд 30 А Корд 20 П □ БМВП-10Х+СКД-ІС (для корда 20П - БМВП-ЮХ) В БНА-52 + СКД-1 с (для корда 20П - БНА-52) |

Н

Н

200 160 120 80 40 0

Рис. 43. Влияние типа латекса на прочность связи различных типов корда с резиной на основе СКИ - 3 (прочность связи определялась по Н-методу).

|

/»V |

1000 |

|

О Ч * |

800 |

|

=? |

600 |

|

Сі 3 Н |

400 |

|

Г |

200 |

|

0 |

□  БМВП-1ОХ+СКД-1 с И БНА-52+СКД-1 с Рис. 44. Влияние типа латекса на выносливость резинокордных образцов с кордом ЗОА и резиной на основе СКИ-3 при многократном растяжении - сжатии.

БМВП-1ОХ+СКД-1 с И БНА-52+СКД-1 с Рис. 44. Влияние типа латекса на выносливость резинокордных образцов с кордом ЗОА и резиной на основе СКИ-3 при многократном растяжении - сжатии.

|

|

|

Н 9ГКТГТГ Корд 232 ВР |

|

120 С |

|

120°С |

□ СКД-ІС ■ БНА-52+СКД-1 с Рис. 45. Прочность связи резины на основе СКИ-3 с кордом, пропитанным в ЦЗЛ АО «Волтайр»

По данным АО «Московский шинный завод» составы с латексом БНА-52 близки по эффективности действия к составам с импортным винилпиридиновым латексом Плайокорд ВП - 107 (рис. 46)»

|

И 23 КНТС П ЗОКНТС-О 13 АТЛ |

|

□ Плайокорд ВП-107 (типа БСВП-15/15)+СКД-1 НБНА-52 + СКД-1с |

|

160 |

|

1 2 3 4 5 6 7 Рис. 47. Прочность связи резины с кордом 13 А при 120 °С, пропитанным разными составами: 1 - СКД-1 с (100%) 2 - СКД-1 с+ДМВП 10Х (50:50) 3 - СКД-1с+БНА-52 (50:50) 4 - СКД-1С+ДВХБ70 (50:50) 5 - СКД-1с+БН10 (50:50) 6 - СКД-1с+БМА52 (50:50) 7 - СКД-1с+ВП-107 (50:50) |

|

150 |

|

|

|

|

|

В разделе 3.3. показано, что наиболее перспективными кордами для шинной промышленности являются полиэфирные и арамидные, а в качестве их недостатков отмечена пониженная адгезионная прочность кордов на их основе к шинным резинам при использовании традиционных пропиточных составов. Так, ввиду низкой гидрофильной и реакционной способности поли - этилентерефталата обычные латекснорезорцинформальдегидные адгезивы не пригодны для крепления полиэфирного корда к резине. Эти адгезивы могут применяться для пропитки полиэфирного корда, но при условии активирования его поверхности. Саломон [365] предлагает следующие способы активирования.

1. На первой стадии на поверхность корда перед основной пропиткой наносить специальный адгезив.

2. В латекснорезорцинформальдегидный пропиточный состав на второй стадии вводить специальные добавки.

3. Одностадийная пропитка, при которой в пропиточный состав вводят активирующие вещества.

4. Активизация полиэфирных волокон при прядении, когда активирующие вещества добавляются к аппрету.

5. Модификация поверхности волокна активными реагентами, прививкой или обработкой в газовой плазме.

Для шинных заводов России, находящихся сейчас в нелегком положении, наиболее приемлимы первые три способа.

Адгезивы первой стадии на основе блокированных ди - и полиизоцианатов [369, 370] вряд ли подходят России, поскольку в ней нет хотя бы среднетоннажного производства диизоцианатов. Гораздо более прилекателен состав на основе лишь диг - лицидилового эфира глицерина или иного многоатомного спирта в сочетании с анионоактивными ПАВ [371]. При нагревании пропитанного корда происходит деблокировка изоцианатных групп, которые взаимодействуют с ОН-группами полиэтил ентерефталата и тем самым обеспечивается высокая прочность связи. Аналогичную роль могут выполнять соединения с

344

Эпоксидными группами, которые также легко вступают в реакцию с ОН-группами. Ситуация с производством эпоксидных смол в России гораздо лучше в сравнении с диизоцианатами.

Другими адгезивами первой стадии могут быть полиэти- ленамин и его производные [372], латексы с большим содержанием звеньев винилпиридина [373].

По второму способу активирования к адгезиву второй стадии может прибавляться адгезив первой стадии: акриловая смола [374], производные полиэтиленамина [375], являющиеся отвердителя - ми эпоксидного соединения, входящего в адгезив первой стадии.

В случае пропитки в одну стадию (3-ий способ) активирующим веществом может быть 2, 6 - димегилол - 4 - хлорфенол (Пек - суп или Н - 7) в виде 20% - го раствора в водном аммиаке [365].

В настоящее время за границей и у нас получил распространение корд, который обработан адгезивом 1-ой стадии или содержит аппрет с активным веществом (например, эпоксидным соединением) и известен как адгезионный полиэфирный корд. Для такого адгезионного ПЭФ-корда у нас [376] разработан адгезив на основе 100% бутадиенметилвинилпиридинового латекса и модифицированный аммиаком так, что в сшитой резорцинформальдегидной смоле появляются реакционноспособные ЫН - и №12 - группы. Прочность связи обработанного таким образом корда возрастает на 20%.

Хорошо известен факт повышения адгезионных свойств арамидного корда с уменьшением степени его кристалличности [377]. Удовлетворительная величина адгезии арамидного корда с малой или средней степенью кристалличности с резиной может быть достигнута при его одностадийной пропитке без последующей высокотемпературной обработки [378] (таблица 3.25).

|

Таблица 3.25

|

Высошкристалличный арамид необходимо пропитывать в две стадии с высокотемпературной обработкой после каждой стадии. На первой стадии используют адгезив, состоящий из 84% деминерализованной воды, 2% 5% - го водного раствора едкого натра, 2% 5% - го раствора диоктилсульфосукцината, 10% капролактама и 2% дишицидиловош эфира глицерина [365,379]. Адгезив содержит 12% сухого вещества и имеет РН=11. На второй стадии пропиточный состав содержит (масс.%): 52,4 деминерализованной воды, 1,0 25%

- го водного раствора аммиака, 3,7 75% - го водного раствора ново - лачной резорцинформальдегидной смолы, 41 40% бутадиенстирол

- 2 - винилпиридинового латекса и 1,9 37% - го формалина. Содержание сухого вещества в адгезиве 20%, РН=10,5.

После каждой стадии в течении 1 мин. и 150 °С идет высушивание корда, а затем при нагрузке 25-50 мН/текс, температуре 235-240 °С в течении 1,5 - 2,0 мин производят термовытяжку. Типовые свойства корда Тварон фирмы «Акзо» приведены в таблице 3.26.

Таблица 3.26. Типовые свойства обработанного корда Тварон

|

Различной конструкции.

|

Подготовительное производство шинных предприятий является первым и основным звеном технологической линии по изготовлению шин. Даже в случае эффективного и высококачественного осуществления остальных стадий производства плохие резиновые смеси не позволят получить шины с хорошим уровнем эксплуатационных свойств. Примерно половина себестоимости шин составляет стоимость резиновых смесей, что накладывает дополнительные требования к их качеству. Качество и стоимость резиновых смесей помимо рецептурного фактора определяется технико-экономическим уровнем процесса резиносмешения.

Проблемам резиносмешения и путям их разрешения посвящен данный раздел. Как и в остальных разделах монографии ^наиболее широко представлен материал, накопленный на ОАО «Нижнекамскшина».