ШИНЫ. НЕКОТОРЫЕ ПРОБЛЕМЫ ЭКСПЛУАТАЦИИ И ПРОИЗВОДСТВА

Особенности процесса резиносмешения на оборудовании большой единичной мощности

Одним из основных направлений научно-технического прогресса в шинной промышленности является интенсификация и снижение трудоемкости процесса приготовления резиновых смесей с одновременным повышением их качества. Существуют разные пути интенсификации производства резиновых смесей и повышения производительности оборудования: увеличение единичной мощности технологических линий; переход на линии непрерывного смешения; совершенствование геометрии рабочих органов роторных резиносмесителей и дорабатывающих червячных машин; повышение частоты вращения роторов смесителей периодического действия [14].

На ОАО «Нижнекамскшина» одним из основных путей интенсификации производства резиновых смесей является использование смесительного оборудования большой единичной мощности. Очевидно, что увеличение объема смесительной камеры резиносмесителя должно привести к росту производительности оборудования и повышению эффективности капиталовложений. Однако неясным остается вопрос

О качестве резиновых смесей и резин из них, полученных с использованием резиносмесителей с большим объемом смесительной камеры.

Завод грузовых шин ОАО «Нижнекамскшина» помимо отечественных резиносмесителей с емкостью смесительной камеры 250 литров оснащен 620- литровыми резиносмесите - лями фирмы «Саймон-Карвз». К настоящему времени накоплен огромный статистический материал по качеству резиновых смесей, выпускаемых на столь различном по мощности смесительном оборудовании, а также свойствами резин на их основе. Сопоставительный анализ был проведен на протекторных, каркасных резиновых смесях и смесях для боковин покрышки 260-508Р, выпускаемой в массовом порядке для автомобиля «КАМАЗ» [380].

Корректировка рецептур смесей в связи с их выпуском на 620-литровых резиносмесителях была незначительной и заключалась в 10 %-ном уменьшении доли каучука СКИ-3 I - группы и соответственном увеличении доли каучуков СКД и СКМС-ЗОАРКМ-15 (протекторная смесь и смесь для боковин). Кроме того, несколько уменьшилась дозировка серы и сульфенамида Ц. В связи с большой жесткостью протекторных смесей дозировка мягчителя - масла ПН-бш - увеличилась с 15 до 17-18 масс, частей, а в случае каркасной смеси с

4,0 до 5,5 масс, частей.

Режимы изготовления резиновых смесей на импортном и отечественном оборудовании довольно сильно отличаются (таблица 4.1).

Главное отличие заключается в более высоких скоростях

I стадии смешения на импортном оборудовании и значительном сокращении общего цикла при его использовании.

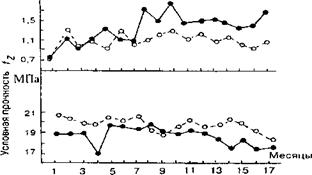

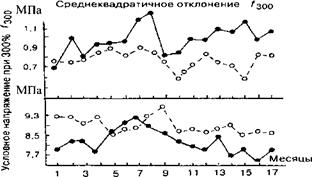

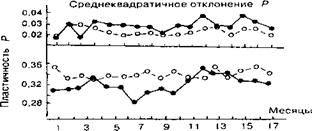

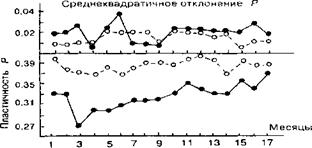

На рис. 48, 49 приведены данные статистического анализа качества смесей, изготовленных на разном типе оборудования, и резин из них. Значения оценок математического ожидания и дисперсии показателя рассчитывались по месяцам.

Количество анализируемых заправок в месяц колебалось от сотен до нескольких тысяч. По этой причине можно говорить о высокой степени достоверности полученных данных.

Анализ представленных данных позволяет сделать ряд выводов. Во-первых, смеси, полученные на импортном смесителе, несмотря на увеличение дозировки мягчителя, имеют пониженную пластичность. Во-вторых, напряжение при 300% удлинении протекторной резины, полученной из смеси изготовленной на 250-литровом смесителе, в среднем на 10% выше, а разброс по данному показателю значительно ниже чем у протекторных резин из смесей, изготовленных на резиносмеси - теле большой единичной мощности. Подобный вывод можно сделать для протекторных и каркасных резин и по условной прочности при растяжении.

Таким образом, можно сделать общий вывод о предпочтительном изготовлении резиновых смесей на отечественном оборудовании, если в качестве критерия оценки работы разного типа смесительного оборудования принять пластические свойства смесей и механо - деформационные характеристики резин.

Статистический анализ уровня первичного и окончательного брака по резиновым смесям, изготовленным на разном

|

|

|

|

|

Рис. 48. Зависимость свойств протекторных резин и резиновых смесей от месяца выпуска: (--смесь выпущена на 620- литровом резиносмесителе; °-на 250-литровом) |

|

|

|

Рис. 49. Зависимость свойств каркасных резин и резиновых смесей от месяца выпуска: (»-смесь выпущена на 620-литровом резиносмесителе; °-на 250-литровом) |

Оборудовании, привел к следующим результатам. Первичный брак смесей изготовленных на отечественном оборудовании составляет 1,8%, а на импортном - 2,58%. Уровень окончательного брака лежит в пределах 0,04% и мало зависит от типа оборудования.

Одной из причин, влияющей на стабильность показателей качества смесей и резин, является частая смена заводов-постав - щиков технического углерода. Смена завода-поставщика происходит на объединении каждые 3-4 дня и в редком случае каждую неделю. Такая смена приводит к частой корректировке рецептуры и, как следствие из этого, к существенному отличию свойств смесей и резин. Подтверждением этого являются результаты, приведенные в таблице 4.2.

Представленный выше материал позволяет сделать следующие выводы по изготовлению резиновых смесей на больших резиносмесителях.

1. Резиновые смеси, изготовленные на импортном смесительном оборудовании большой единичной мощности, и резины на их основе уступают по целому ряду важных показателей аналогичным смесям и резинам, полученным на отечественном оборудовании. Кроме того, сами показатели характеризуются большей величиной разброса.

2. С целью повышения пластоэластических свойств смесей, полученных на 620-литровых смесителях, и их однородности, необходимо провести оптимизацию режимов их изготовления в части использования ремилинга и трехстадийных режимов изготовления смесей.

Для оптимизации резиносмешения на больших резиносмесителях режим смешения отрабатывали в ручном режиме с вводом жидких мягчителей при температуре 90-100 °С и выгрузке маточной смеси при температуре 145-158 °С. Продолжительность смешения с техуглеродом составила 20 с, с жидкими мягчителями - 30-35 с. В режим смешения была введена дополнительная операция «поднятие верхнего затвора» перед вводом жидких мягчите л ей. Это увеличило продолжительность смешения на 5-10 с, но снизило брак резиновых смесей. При введении операции встряхивания верхнего затвора техуглерод, который ранее перетекал на верхнюю часть затвора из горловины загрузочной воронки в начале цикла смешения или просыпался с вибропитателя, попадает в смесительную камеру. Основное же назначение операции встряхивания - снижение интенсивности теплового воздействия на смесь, поскольку вращающиеся роторы, выталкивая ее в горловину, снижают развиваемую электродвигателем смесителя мощность и темпы роста температуры смеси. Кроме того, вытеснение смеси в горловину способствует ее усреднению по объему.

Для второй стадии смешения был отработан режим, при котором ингредиенты вулканизующей группы и модификатор РУ смешивались с маточной смесью под давлением верхнего затвора в течение 35-45 с.

Увеличение количества «нестандартных» заправок, имеющих неоднородную по массе температуру, заставило нас перейти на контроль смешения по температуре смеси и продолжительности смешения.

Из-за увеличения объема изготавливаемой резиновой смеси и скорости ее обработки при эксплуатации резиносмесителей большой единичной мощности возникает проблема отвода повышенного количества выделяющегося тепла. Мы рекомендуем для удаления избыточного тепла снижать температуру охлаждающей воды до температуры 8-10 °С или увеличить подачу воды в единицу времени в 1,5 раза. Кроме того, в процессе отработки теплового режима резиносмесителей Р-620 и Р-270 выбраны оптимальные температуры для смесительной камеры, роторов и нижнего затвора, составляющие 30, 40, 20-30 °С соответственно.

|

|

Как было отмечено ранее, резиносмесители большой единичной мощности, в частности Р-620, характеризуются низким пластицирующим эффектом. Это потребовало проведения комплекса работ по отработке рецептуры резиновых смесей, использующих изопреновые каучуки. Анализ полученных данных показал, что наилучшие технологические свойства резиновых смесей достигаются при использовании каучука СКИ-3 II группы с пластичностью

0, 38 уел. ед. и выше. Так как объем поставок СКИ-3 II группы ограничен, то в случае его отсутствия в рецептуре увеличивается содержание мягчительной группы, хотя это и привело к некоторому снижению прочностных показателей резин. Принимаемая в настоящее время дозировка жидких мягчителей по смесям, выпускаемым на отечественных и импортных резиносмесителях, представлена в таблице 4.3.

|

Таблица 4.3. Дозировка жидких мягчителей на ОАО “Нижнекамскшина” ______________

|

Следует обратить внимание на большой расход масла ПН - 6ш в процессах смешения, осуществляемых на резиносмесителях большой единичной мощности. В условиях дефицита этого мягчителя был найден эквивалентный по пластицирующему действию дешевый заменитель на основе кубового остатка процесса ректификации этилбензола [129].

Было замечено влияние величины загрузки камеры ре- зиносмесителя на стабильность свойств протекторной резиновой смеси. Варьирование объема загрузки от 480 л до максимально возможной (550 л) при прямом и обратном порядке загрузки ингредиентов показало, что наилучшее качество смешения протекторных смесей достигается при увеличении загрузки резиносмесителя с 480 до 530 л.

Протекторные смеси шин размера 260-508Р на объединении готовят в три стадии на импортном оборудовании большой единичной мощности. Выяснилось, что для обеспечения удовлетворительных технологических свойств требуется повышение дозировки жидких мягчителей с 7,0 до 10 м. ч. При двухстадийном же режиме дозировка жидких мягчителей составляет 16-17 м. ч. (табл. 4.3). В целом, резиновые смеси, изготовляемые в три стадии, превосходят двухстадийные по уровню условной прочности при разрыве и пластичности, что объясняется повышенной степенью диспергирования техуглерода при ремилинге маточной смеси.

При освоении процесса изготовления маточных смесей с использованием автоматизированного технологического комплекса (АТК-1) на базе отечественного 620-литрового резиносмесителя был отмечен более высокий пластицирующий эффект смесительного оборудования по сравнению с импортной линией. Доработка смеси после резиносмесителя осуществлялась на резиносмесителе непрерывного действия РСНД 530/660 типа «Трансфермикс». В связи со значительным дорабатывающим эффектом РСНД на объединении была снижена дозировка мягчителей (табл.4.4).

|

Дозировка жидких мягчителей

|

Опыт эксплуатации технологических линий производства маточных резиновых смесей на базе оборудования большой единичной мощности показал преимущества дорабатывающих червячных машин непрерывного действия типа «Трансфермикс» по гомогенизирующему и диспергирующему действию перед экструдерами и вальцами. При сравнении статистических данных по физико-механическим показателям резиновых смесей, производимых на отечественном резиносмесителе 250-40 и АТК-1, существенной разницы не наблюдается (табл. 4.5,4.6) [381].

Таблица 4.5.

Статистический обсчет показателей резиновых смесей

|

Для обкладки каркаса радиальных грузовых шин

|

|

Таблица 4.6. Статистический обсчет показателей протекторных Резиновых смесей радиальных грузовых шин

|

В ходе изготовления высокомодульных резин было обнаружено, что даже трехстадийный процесс и увеличенная дозировка мягчителей не всегда обеспечивают его стабильность. В частности, наблюдается срыв головок грануляторов или отказ гранулятора из-за возрастания нагрузки на двигатель. При этом технологические свойства получаемых резиновых смесей и качества вулканизатов на их основе недостаточно велики.

В результате освоения смесительного оборудования большой единичной мощности отмечены соответствие свойств резиновых смесей, выпускаемых на АТК-1 и резиносмесителе емкостью 250 л, и меньший пластицирующий эффект резинос - месителей Р-620. Корректировка рецептуры резиновых смесей, отработка режимов смешения и тепловых режимов конструктивных элементов смесителя позволяют обеспечить удовлетворительные технологические свойства резиновых смесей (за исключением высокомодульных резиновых смесей) и хороший уровень физико-механических показателей резин при стабильной работе оборудования.

Одним из основных направлений повышения эффективности технологического процесса резиносмешения, особенно на резиносмесителях большой единичной мощности, является совершенствование методов его контроля и управления с учетом фактически реализуемых производственных условий.

В отечественной шинной промышленности до сих пор при резиносмешении наиболее широко используется способ управления процессом по его продолжительности и температуре изготавливаемой смеси. В этом случае возможности оптимизации и интенсификации процесса ограничены нестабильностью характеристик исходного сырья и параметров теплоносителей, а также значительной погрешностью измерения температуры изготавливаемой смеси [382]. Существуют более перспективные способы ведения процесса смешения путем оптимизации частотно-временной функции вращения роторов резиносмеси - теля с ограничением на температуру смеси и регулированием режимов охлаждения оборудования. Однако эти способы требуют существенных затрат на модернизацию уже существующего оборудования и создания специальных терморегулирующих станций.

Повышение эффективности процесса на уже существующем оборудовании может быть достигнуто организацией его управления по энергозатратам [383]. Этот способ широко применяется за рубежом [384,385], так как характеризуется высокой производительностью оборудования и стабильностью резиносмешения. Тем не менее, и этот способ имеет ряд существенных недостатков: отсутствует учет динамики энергозатрат, что особенно важно при недостаточной стабильности характеристик отечественного исходного сырья; не осуществляется прогнозирование прироста энергозатрат после выдачи сигнала на проведение заключительных операций технологического режима.

Все вышеизложенное было учтено на ОАО «Нижнекамск - шина» при разработке и внедрении оригинальных отечественных способов и соответствующих технических средств, входящих в систему контроля и управления процессом резиносме - шения по электроэнергетическим параметрам. В систему вошли следующие оригинальные способы:

1) способ контроля полноты объема загрузки ингредиентов в начальный момент по энергозатратам, позволяющий прогнозировать их прирост на заключительных операциях технологического режима и автоматически учитывать изменение мощности холостого хода резиносмесителя;

2) способ задания необходимой скорости изменения средних значений развиваемой мощности резиносмесителя, автоматически учитывающий колебания характеристик исходного сырья.

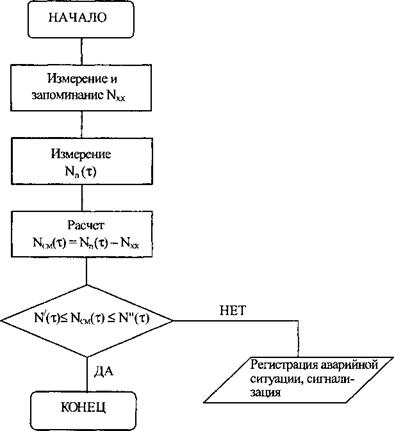

Реализация данных способов потребовала разработки алгоритмов, представленных на рис. 50, 51, 52. Так, полнота объема загрузки ингредиентов в начальный период смешения контролируется (рис. 50) путем сравнения мощности Ысм(т), развиваемой электродвигателем главного привода резиносмесителя на смешение, с минимально N'(1) и максимально N"(1) допустимыми границами ее изменения. Корректировка значения Мсм(Т) с учетом фактического технического состояния оборудования осуществляется по выражению:

Ысм(Т) = Мп (Т)-^,

Где 1ЧП (X) - мощность, развиваемая электродвигателем резиносмесителя в процессе смешения;

Ыхх - мощность, развиваемая электродвигателем смесителя при холостом ходе, которая автоматически учитывается в начале каждого очередного цикла смешения.

Выполнение условий Ы'(Т)<ЫСМ(Т)<1Ч"(Т) свидетельствует

О нормальном протекании процесса смешения, в противном случае вырабатывается сигнал аварийной ситуации.

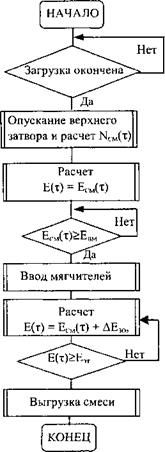

Управление процессом смешения по энергозатратам Е(Т) (рис. 51) осуществляется в период времени от момента Т03 опускания верхнего затвора до момента Тов окончания выгрузки резиновой смеси. Значение Е(Т) в текущий момент времени определяется выражением:

Е(Т) = Есм(т) + АЕ30,

Где Есм(т) в свою очередь определяется, как ■снв

^03

Где АЕ30 - прогнозируемый прирост энергозатрат за период от выработки сигнала на проведение заключительных операций технологического режима (тнв - момент начала выгрузки смеси) до их окончания, т. е. полной выгрузки готовой смеси.

АЕ30 - зависит от инерционности срабатывания исполнительных механизмов, их технического состояния, текущего среднего значения, и определяется расчетно-экспериментальным путем.

Расчет текущих значений ЕСМ(Т) выполняется численным интегрированием на каждом шаге дискретизации времени. Одновременно проводится сравнение Е(т) с заданными значениями энергозатрат: Евм - для ввода мягчителей и Еэт - эталонным, обеспечивающим заданное качество резиновых смесей.

|

Рис. 50. Фрагмент блок-схемы алгоритма контроля полноты загрузки ингредиентов на начальной фазе резиносмешения. |

|

Рис.51. Фрагмент блок-схемы алгоритма управления процессом резиносмешения по энергозатратам. |

При выполнении условия Е(Т)>Евм осуществляется выработка управляющих воздействий на ввод мягчителей, а при Е(Т)>Еэт

- на проведение заключительных операций режима смешения.

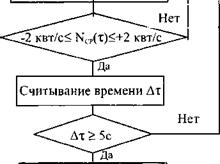

Для управления резиносмешением в условиях нестабильности характеристик исходного сырья был разработан отдельный алгоритм (рис. 52). Согласно этому алгоритму после загрузки последнего ингредиента смеси - ввода жидких мягчите - лей - рассчитывается скорость изменения средних значений развиваемой при смешении мощности Ыср

(Шср/сН;=К tgф,

Где К - масштабный коэффициент, определяемый опытным путем;

Ф - угол наклона кривой в координатах Г^ср-т. Условием выработки управляющих воздействий на проведение заключительных операций режима в резиносмесителе (момент Тнв) является стабилизация скорости изменения

|

< 2 квт/с в течение 5 с. |

![]() СШС1 ёф

СШС1 ёф

Разработанная автоматизированная система базируется на аналого-цифровом управляющем комплексе, содержащим: преобразователь активной мощности трехфазного тока, блок ввода-вывода, блоков обработки, хранения и обмена информацией, самопишущий миллиамперметр, фотосчитыватель, дисплей с цифропечатающим устройством. Система осуществляет учет динамики энергозатрат при резиносмешении, прогнозирование энергозатрат после выдачи сигнала на проведение заключительных операций технологического режима, диагностику состояния резиносмесительного оборудования.

Реализация системы на ОАО «Нижнекамскшина» сократила вариационный размах показателей качества резиновых смесей до 50%, снизила уровень брака в среднем на 5%, понизила энергозатраты на 6-7%, повысила производительность резинос - месителя на 4-5%. Система защищена авторскими свидетельствами [386, 387, 388].

|

Выполнение операций по загрузке ингредиентов смеси и их смешение

|

Определение средних значений мощности, развиваемой при смешении

|

Определение скорости изменения средних значении развиваемой мощности

|

Заврешение процесса резиносмешения

КОНЕЦ

Рис. 52. Фрагмент блок-схемы алгоритма управления ре - зиносмешением по скорости изменения средних значений развиваемой мощности.