ШИНЫ. НЕКОТОРЫЕ ПРОБЛЕМЫ ЭКСПЛУАТАЦИИ И ПРОИЗВОДСТВА

Модификаторы, как добавки, повышающие упруго-прочностные свойства шинных резин

Современное автомобилестроение выпускает все более мощные и высокоскоростные автомобили. Обычные скорости на автострадах Западной Европы составляют 150-170 км/час, на дорогах Германии скоростные ограничения вообще сняты. В этой связи на первый план в шинной промышленности выходят проблемы создания высокоскоростных шин, обладающих повышенными упруго-прочностными свойствами, пониженными внутренними и внешними потерями на качение, отличными сцепными свойствами с различными дорожными покрытиями и большой износостойкостью. Ясно, что решающий вклад в уровень этих показателей будет вносить химическая и физико-химическая структура каучука (каучуков) основных резиновых деталей покрышки: протектора, брекера, каркаса и боковины. Об этом факторе много говорится в разделе 2.2 данной монографии.

Тем не менее большую роль в достижении наилучшего уровня вышеперечисленных показателей играют различные модифицирующие добавки, рассматриваемые в данном разделе.

Фирма "Байер" получила два однотипных патента [290, 291] на серу - и кремнийсодержащие добавки, повышающие упругопрочностные свойства протекторных резин. Добавки имеют формулу: Я^Я^^УиБД^^Я3),,, где Я1, Я2, Я3 - алкил или алкоксил Си8, фенил или фенокси-группа; X1, X2 - алкилен СМ2; У

- арил С6_12, алоксил С,_8, ОН, т=1-20; п=1-6; х=1-6.

Добавки вводят в резиновые смеси в количестве 0,1-15 %. Шины, изготовленные с применением таких резин, имеют пониженное сопротивление качению, улучшенное сцепление с влажным дорожным покрытием и повышенную износостойкость.

Украинские исследователи для снижения гистерезисных потерь, при сохранении сопротивления раздиру, предлагают использовать винилалоксисилоксаны [292] - тоже кремнийорга - нические соединения. Модификатор вводится в протекторную смесь крупно - и сверхкрупногабаритной шины в количестве 1,0-

5,0 масс, части.

Сейчас уже стало совершенно очевидно, что введение бифункциональных силанов в шинные резины приводит к улучшению целого комплекса их свойств. Об этом говорилось и в разделе 2.3, посвященном олигомерным добавкам, и в только что рассмотренных патентах [290-292]. На это указывал и в своем выступлении на V Российской конференции резинщиков за- м. директора НИИШП Гришин Б. С. [293]. В частности, такие си - ланы как [(С2Н50)381 - (СН2)382] (8169) и [(С2Н50)3 - - (СН2)3 -

БСЫ] (81264) являются своеобразными промоторами взаимодействия белой сажи с каучуками, что позволяет понизить вязкость шинных смесей, повысить степень диспергирования ингредиентов в них, поднять модуль и прочность резин, увеличить сопротивление раздиру, понизить сопротивление качению шин с одновременным ростом их сцепления с дорогой.

Основными направлениями работ в этой области должны быть:

1. разработка и организация производства бифункциональных силанов;

2. разработка и организация производства белой сажи, модифицированной бифункциональными силанами;

3. разработка и освоение производства шин с использованием белой сажи и бифункциональных силанов;

4. разработка и организация производства бифункциональных модификаторов взаимодействия технического углерода с каучуком.

Для снижения гистерезисных потерь в патенте США [294] в резиновую смесь на основе СКС или его комбинации с другим каучуком (содержание СКС в комбинации каучуков >50 %) вводят модифицирующую систему, состоящую из динитродиамина формулы Х[Ы(К1)СН2С(Я2)(К3)Ы02]2 (X - алкилен, Я1=Н или алкил; К2_3=Н или алкил, причем II2 и Я3 могут образовывать циклическую структуру) и сульфидного соединения (дибен - зтиазолилдисульфида, тетраалкилтиурамдисульфиды или алкил- фено лсульфидной смолы). При изготовлении резиновых смесей динитроамин и сульфидное соединение вводятся одновременно вместе с техуглеродом на 1-ой высокоскоростной стадии смешения.

Отечественные ученые получили уже ранее упоминавшиеся Диспактолы-многофункциональные модификаторы [285]. Применение их в рецептуре резиновых смесей снижает энергозатраты на смешение, улучшает шприцуемость резиновых смесей, позволяет уменьшить дозировку ZnO, а также уменьшает содержание или полностью исключает стеариновую кислоту и термопластичные пластификаторы. Резины с Диспактолами имеют улучшенные динамические характеристики, пониженные гистерезисные потери и повышенную износостойкость.

Снижение гистерезисных потерь можно добиться и введением цианаминов [295]. Для этого смешивают (ч.) 100 каучука; 10-120 (лучше 30-80) сажи; 0,05-10 (0,1-5) цианамина с>1 циа - но-группой и >1 аминным азотным атомом в молекуле при температуре >130° С. Применяют цианамины формулы: [М=СК'М(113)П112], где Я1, И2 - двухвалентная алифатическая, цик - лоароматическая, аралифатическая или ароматическая группа С<15; Я3 - Н, п - валентная алифатическая, циклоароматическая, аралифатическая или ароматическая группа С>24.

В США запатентован ряд разработок, основной целью которых является улучшение сцепления шин с дорожным, особенно влажным покрытием. В патенте [296] в резиновую смесь для протектора шин с хорошими сцепными свойствами и низким сопротивлением качению на 100 частей СКС или его комбинации с другими каучуками (содержание СКС >50 %) вводится 1-6 частей азодикарбонового эфира формулы Х0С(=0)Ы=НС(=:0)0Х (X - алкил С3_8; замещенный или незамещенный фенил или бензил); 60-250 частей техуглерода с удельной адсорбционной поверхностью по азоту 100-250 м2/г и адсорбцией ДБФ 110-170 мл/100 г; 0,5-4 части серы и 0,3-3 части бензтиазольного ускорителя вулканизации. Азодикарбоновый эфир вводят в резиновую смесь на 1-ой стадии смешения (температура выгрузки <190° С). Протектор шин на основе такой смеси обладает хорошим сцеплением с влажным и обледенелым дорожным покрытием, высокой прочностью и низкими потерями при качении.

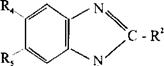

Фирма "Бриджстоун” [297] для улучшения сцепления шин с мокрой дорогой при высоких скоростях движения автомобиля по мощенной дороге предлагает включать в протекторную резиновую смесь на основе НК, СК и их комбинации 0,1-50,0 >1 бензимидазола или его производного формулы

|

К-ч

|

Или 0,1-50,0 > (не)замещенного имидазола типа А - например, 2-метил, 2-фенил, 4-фенил, 2-фенил-4-метил, этил-4’-ме- тилимидазолин(1')этил-8-триазин и т. п.

При многократном испытании опытных и контрольных шин при максимальной скорости движения автомобиля по замкнутому кольцевому маршруту длиной 4041 км (10-20 кругов) определяли индекс лучшего времени появления следов протектора шин на дороге, который для экспериментальных шин составляет 103-107, для контрольных индекс - 100.

Авторы патента [298] полагают, что для того, чтобы повысить устойчивость к боковому уводу, улучшить сцепление с мокрой дорогой шин гоночных атомобилей в протекторную резиновую смесь необходимо вводить высшую жирную гидрокси - кислоту, содержащую 1-6 ОН-групп - насыщенную монокарбо - новую кислоту С9_25 формулы (НО)рСпН2п+1СООН, где п=9-25, р=1-6.

В патенте приведен пример смеси на основе каучука СКС и сульфенамидного ускорителя.

Не обошла проблему улучшения упруго-прочностных свойств шин и ведущий производитель шин в мире и США - фирма "Гудьир" [299]. Для снижения сопротивления качению пневматических грузовых шин, повышения сопротивления проскальзыванию и износостойкости резиновая смесь содержит (ч.): 100 каучука (>1), например, НК, СК (СКД; 3,4-ПИ; СКС; тройной сополимер изопрена, бутадиена и стирола; СКН, СКЭПТ, БК, ХБК); 0,5-5,0 2,5-диорганогидрохинона (ДОГ) формулы: С6Н2(ОН)2К‘К2, где Я1 и Я2 - одинаковые или разные радикалы углеводорода С,_20. Данный модификатор применяют для изготовления каркаса, боковины и двухслойного протектора. Пример. Смесь содержит (ч.): 50 НК; 25 СКД; 34,4 СКС; 60 техугле - рода; 6 масла; 3 противостарителя; 4 §и ускорителя вулканизации. Введение модификатора на 2-ой стадии смешения снижает время начала подвулканизации. Резина превосходит контрольную (без модификатора) по упругости при 20° С и 100° С на 4,7-6,9 %, по эластичности при динамических испытаниях при 100° С на 13,9 %, то есть имеет более низкие гистерезис - ные потери.

Следующие рассматриваемые патенты посвящены модификаторам, улучшающим те или иные упруго-прочностные свойства шин.

Фирма "Гудьир" запатентовала модификатор [300], который повышает взаимодействие белой сажи с каучуком. Протекторная смесь включает (ч.) 100 диеновых каучуков, 5-90 белой сажи, 0-80 техуглерода и агент, повышающий взаимодействие каучука с белой сажей, например, 3,3-дитиодипропионовую кислоту или ее комбинацию с бис-(З-триэтоксисилилпропил)- тетрасульфидом в соотношении 95-55:5-45. Применяют белую сажу с уд. ПВ 50-300 м2/г, адсорбцией ДБФ 150-300 мл/100 г, при этом смесь не должна содержать органическое соединение Со. Соотношение агента, повышающего взаимодействие, и белой сажи в протекторной смеси составляет от 0,01:1 до 0,2:1; соотношение белой сажи и технического углерода >0,1:1, общее содержание наполнителей 30-120 ч. на 100 ч. каучука.

В патенте фирмы "Бриджстоун/Файрстоун" [301]предложен способ модифицирования резиновой смеси, содержащей оксид фуразана, а также соль переходного металла (N1, Со, Бе, Сг, V, Л и Бе) и органической карбоновой кислоты с целью устранения запаха и улучшения физико-механических свойств вулканизатов, в частности, снижения сопротивления качению шин.

Оксид фуразана:

|

|

|

|

Пример: 137,5 СКС (ч.); 1,25 оксида бензофуразана; 0,25 комплексного органического соединения Со-В; 63 техуглерода;

9,4 2пО; 1,6 стеариновой кислоты; 1 ускорителя; 3,83 8.

Сравнительные данные резин - опытная/контроль: Э23° 45/ 40; Э100° 68,5/63; К7К2Д§ 8 (7 % деформация, частота 10 Гц, 23° С) 1070/201/0,188/1160/286/0,246.

Ученые НИИШПа предложили модификатор для повышения модуля при 300 %-ном удлинении, устойчивости резин к тепловому старению, повышения прочности связи обкладоч - ных резин с текстильным кордом [302]. Модифицирующая система содержит 1,4-бис(трихлорметил)бензол, воск, алкилбен - золсульфонат кальция и гексаметилентетрамин.

Для обеспечения высоких упру гоже ст ко стных и усталостных показателей шинных резин разработан новый модификатор по - лифункционального действия - алкилфенолэпоксидированная смола (АФЭС) на основе суммарных сланцевых ал кил фенолов и алкилрезорцинов [303]. Содержание эпоксидных групп в смоле составляет 1-1,5 %, температура размягчения не ниже 75° С. Разработаны рекомендации по рецептуре и технологии изготовления обкладочных и бортовых резин для грузовых и легковых шин. При введении АФЭС в малых дозировках в протекторные смеси повышаются износостойкость и жесткостные характеристики резин, улучшается распределение техуглерода, что позволяет увеличить степень наполнения смесей.

Применение смолы в резинах для обкладки металлокорда позволяет уменьшить использование дефицитных кобальтовых солей жирных кислот и полимерной серы. При этом повышается стабильность прочности связи резина-металлокорд в условиях влажного и солевого старения. В резинах бортового жесткого наполнительного шнура для легковых радиальных шин с метал л окорд ом в брекере АФЭС обеспечивает твердость 89-93 ед. по Шору А при высокой усталостной выносливости в разных режимах нагружения. При использовании АФЭС для повышения твердости и адгезионной прочности резин необходимо вводить донор аминометиленовых групп (ГМТА, модификатор РУ и др.). Промышленное производство АФЭС организовано в ГАО "Ээсти Кивиали" (Эстония).

Алкилфенолы на основе сланцевого сырья, которые явились исходным сырьем для получения АФЭС, могут быть с успехом использованы для получения и других доступных и дешевых модификаторов многофункционального действия и, в первую очередь, для улучшения упруго-прочностных свойств шинных резин. Такие модификаторы (авторы назвали их "Тиа - резами") получаются путем конденсации серой алкилфенолов на основе сланцевого сырья [304]. В зависимости от степени

266

Конденсации можно получить продукты с разным содержанием серы. Выяснилось (таблица 2.105), что тиарезы могут с успехом заменить дорогостоящий и дефицитный резорцин в бре - керных резинах на основе резиновых смесей с модифицирующей системой Н11Н.

Таблица 2.105 Свойства брекерных резин на основе 100 СКИ-3 с модифицирующей системой Н1Ш (ГМММ - 4 мас. ч.)

|

Показатели |

Резорцин, |

Тиарез*, 2,5 мас. ч. |

||

|

2 мас. ч. |

(ві) |

(Э2) |

(Эз) |

|

|

Реометр Монсанто, 155° С |

||||

|

Мм* |

13,5 |

14,0 |

14,0 |

14,0 |

|

Ммакс |

46,0 |

48,0 |

47,0 |

49,0 |

|

Тз |

2,0 |

2,7 |

2,2 |

2,3 |

|

Тдо |

20,0 |

21,0 |

21,5 |

20,5 |

|

Условное напряжение при |

||||

|

Удлинении 300 %, МПа |

13,1 |

15,4 |

14,5 |

14,6 |

|

Условная прочность при растяжении, МПа: |

||||

|

При 20° С |

21,0 |

23,6 |

24,2 |

23,8 |

|

При 100° С |

16,2 |

16,8 |

17,9 |

17,6 |

|

После старения (100° Сх72 ч.) |

13,2 |

14,1 |

15,6 |

15,2 |

|

Относительное удлинение при |

||||

|

Разрыве, % |

443 |

450 |

460 |

456 |

|

Сопротивление раздиру, кН/м |

65 |

90 |

88 |

81 |

|

Прочность связи с металлокордом 4Л27, Н: |

||||

|

При 20° С |

361 |

356 |

355 |

333 |

|

При 100° С |

272 |

280 |

273 |

279 |

|

После теплового старения |

||||

|

100° С - 72 час. |

285 |

277 |

280 |

269 |

|

После влажного старения |

||||

|

90° С - 96 час. |

326 |

356 |

321 |

340 |

^содержание серы увеличивается в ряду 8Ь 82, 83. Рассмотрение представленных данных убедительно показывает на возможность замены резорцина Тиарезами. Более того, при такой замене увеличивается стойкость к подвулканизации и степень сшивания брекерных резин. Увеличение степени сши

вания, по-видимому, обуславливает рост условного напряжения при 300 % удлинении. Ощутимо также выросли условная прочность при растяжении и относительное удлинение при разрыве. Резко возросло сопротивление раздиру и стойкость к тепловому старению. Исходная прочность связи с металлокор - дом осталась практически той же, что и в резине с резорцином, но при повышенном содержании серы в тиарезе заметно ухудшение адгезии. Некоторое снижение исходной величины адгезии при использовании тиареза с увеличенным содержанием серы с успехом компенсируется лучшими показателями прочности связи после влажного старения и при повышенной температуре, то есть в тех условиях, при которых работает брекер шины.

|

М |

![]()

|

С |

![]()

|

О |

![]()

|

II |

![]()

|

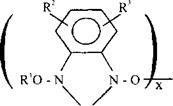

Где Я1 - Н, алкил СМ8 и т. д.; Я2 и Я3 - Н, галоид, ОН, арил, аралкил и т. д.; М - моно-, би-, три - или тетравалентный металл; Х=1-4 и равен валентности металла. Резины с такими добавлениями имеют пониженное теплообразование при сохранении износостойкости. |

При эксплуатации шин, особенно высокоскоростных, важно иметь низкое теплообразование в резине при ее динамическом нагружении. В японской заявке с этой целью смешивают 100 ч. НК и/или диенового СК с 20-150 частями усиливающего наполнителя и 0,05-20,0 частями соединений формул 1-У [305]. Например, соединение типа I имеет формулу:

При эксплуатации шин, особенно высокоскоростных, важно иметь низкое теплообразование в резине при ее динамическом нагружении. В японской заявке с этой целью смешивают 100 ч. НК и/или диенового СК с 20-150 частями усиливающего наполнителя и 0,05-20,0 частями соединений формул 1-У [305]. Например, соединение типа I имеет формулу: