ШИНЫ. НЕКОТОРЫЕ ПРОБЛЕМЫ ЭКСПЛУАТАЦИИ И ПРОИЗВОДСТВА

Математическое описание процессов, протекающих с выделением небольшого количества газов

Для определения температуры парогазовой смеси можно использовать уравнение теплового баланса для парогазовой фазы.

Рг„ • Сс„ • У.„с1Т = - ат • (т - Тж )• 80В ■ с1т -121 • рсм • Ссм • Т ■ (1т +

(1)

|

|

|

Ш |

|

П |

Левая часть уравнения (1) отражает результирующее изменение теплосодержания парогазовой смеси, первый член в правой части уравнения - подвод тепла за счет теплообмена с поверхностью источника газовыделения, второй член - отвод тепла

С удаляемой парогазовой смесью, третий член - подвод тепла с выделяющимися парами.

Плотность рсм и мольную теплоемкость смеси Ссм можно определить по правилу аддитивности, используя уравнение Менделеева-Клапейрона [458]:

TOC o "1-5" h z ш п

|

(2) |

![]() Х'Мш Рш+ 2^МГ] Сн

Х'Мш Рш+ 2^МГ] Сн

= .И

Рсм ^.7

|

П |

![]() Ш

Ш

|

Мш Рт |

![]()

|

МГ|' Р^ |

![]() 1+1 j=l

1+1 j=l

(3)

Ссм

Т п

Р ш + ^ Рг]

Ы }=1

Для жидкой или твердой фаз, в зависимости от типа технологического процесса, уравнение теплового баланса будет иметь вид:

Рж -Сж уж сГГж=яр ёх + ост (Т-Тж) Без ёх-

|

Гп п ^ 1пП+ ^ 1г 1] 1=1 ]=1 |

![]() Ш

Ш

|

СМ ЙСВ |

![]() •т-с1Т-8св^Л1пНАНу| (4)

•т-с1Т-8св^Л1пНАНу| (4)

1=1

Плотность и теплоемкость жидкой (твердой) фазы можно найти по формулам:

Ш

|

(5) |

![]()

|

Ж |

1 = 1

Ш

|

(6) |

![]()

|

Ж1 |

![]() Сж= 1Х[С

Сж= 1Х[С

Левая часть уравнения (4) отражает изменение теплосодержания жидкой или твердой фазы, первый член в правой части характеризует приток тепла в результате химической реакции, второй член - отвод тепла за счет теплообмена с парогазовой смесью, третий член - отвод тепла с удаляемой парогазовой смесью, четвертый член - затраты тепла на парообразование.

В уравнениях (1)-(6) фигурируют теплоты парообразования жидкостей и теплоемкости жидких, парообразных и газовых компонентов. Для расчета этих величин можно получить соответствующие уравнения.

Теплота парообразования чистою вещества определяется аналитически как решение уравнения:

|

ДН, |

![]()

|

(7) |

С!(1/Т)

Величину при нормальной температуре кипения можно определить по формуле [459]:

10,5

1

(8)

Подставив выражение (8) в(7) и выразив в явном виде величину АНУ, можно получить расчетную формулу для определения АНУ при нормальной температуре кипения [460]:

0,5

|

Рс * Тв |

|

АН |

|

Л/в |

|

|

|

|

|

|

Где Ку - эмпирическая константа, зависящая от температу-

|

Ры: |

![]() 1,04 при 200К<Т<300К Ку 1 1,045 при ТВ>300К.

1,04 при 200К<Т<300К Ку 1 1,045 при ТВ>300К.

Для учета зависимости теплоты парообразования от температуры можно использовать корреляцию Ватсона [461]:

|

0,38 |

|

1 ~ Тг2 1-Тп |

|

|

|

|

Подстановка (9) в (10) при условии дНу1=дНув, дНу2=дНу приводит к уравнению:

|

0,5 |

|

0,38 |

|

1_Тг2 |

|

(П) |

|

1-Тп. |

|

Рс-Тв |

|

|

|

|

|

|

Таким образом можно вычислить теплоту парообразования 1-го компонента при произвольной температуре.

Для расчета теплоемкостей жидких компонентов при про - извольной температуре можно использовать следующую формулу [462]:

Сж (ТЖ)=А+В Тж+С Тж2 (12)

Константы А, В, С для различных веществ приводятся в таблицах [463].

Теплоемкости газов и паров при протекании технологического процесса будут изменяться в зависимости от давления. Поскольку теплоемкость связана с энтальпией соотношением

|

ДН |

![]() [464]:

[464]:

То изменение теплоемкости при изменении давления можно записать в виде:

|

•<Ц1пРг) (14) - Рг |

![]() О

О

Ср Ср І

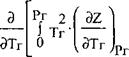

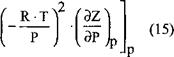

Последнее выражение после преобразований приводит к уравнению:

Последнее выражение после преобразований приводит к уравнению:

Э2Н э

|

|

Следует отметить, что теплоемкости газов и паров практически не зависят от температуры при постоянном давлении

[465].

Дифференциальные уравнения материального баланса могут быть получены по отдельным компонентам смеси. Для парогазовой смеси уравнение материального баланса по 1-му компоненту пара записывается в виде:

Іпіі $св - 1п2і Спі (ІТ — Усв (ІСпі (16)

Первый член в уравнении (16) отражает приток 1-го компонента паровой смеси в камеру за счет испарения ьго жидкого компонента с поверхности обрабатываемого изделия, второй член - отвод 1-го компонента паровой смеси из камеры в систему улавливания; правая часть уравнения (16) характеризует результирующее изменение парциальной концентрации ьго компонента паровой смеси.

Аналогично можно записать уравнение материального баланса по ]-му компоненту парогазовой смеси:

Г 1] $св с! т -1г2] Сг] .ёт - Усв (17)

Первый член в уравнении (17) отражает приток ]-го газового компонента в камеру за счет реакции в жидкой (или твердой) фазе, второй член - отвод ]-го газового компонента из камеры в систему улавливания; правая часть уравнения (17) характеризует результирующее изменение парциальной концентрации ^го газового компонента в камере.

|

СпГМа’Рв |

![]() Парциальные давления компонентов связаны с их массовыми концентрациями следующей формулой [466]:

Парциальные давления компонентов связаны с их массовыми концентрациями следующей формулой [466]:

(18)

Формула (18) справедлива как для паровых, так и для газовых компонентов.

В уравнения (16), (17) входят величины объемных производительностей системы улавливания токсичных выбросов по различным паровым и газовым компонентам. В общем случае связь объемной производительности с концентрацией компонента может быть выражена степенной зависимостью [467]:

(19)

|

С; |

![]()

|

М. |

![]() Где

Где

(20)

3=1 м ] »=1 м

121 = А-РП

|

(21) |

![]() В уравнения (16), (17) входят также величины парциальных потоков паровых и газовых компонентов 1п1Ь 1г1^Их можно рассчитать следующим образом.

В уравнения (16), (17) входят также величины парциальных потоков паровых и газовых компонентов 1п1Ь 1г1^Их можно рассчитать следующим образом.

Можно предположить, что совокупность жидких компонентов, содержащихся в обрабатываемом изделии, является идеальной системой. Тогда парциальные давления паровых компонентов вблизи поверхности обрабатываемого изделия могут быть записаны по закону Рауля для идеальных систем:

В соответствии с допущениями, принятыми в п. 5.3.1, давление паров чистого компонента рассчитывается по уравнению Антуана [ 468]:

Д._В[

Р01 = е (23)

При подстановке уравнения (23) в (22) получается формула для расчета парциальных давлений паровых компонентов над поверхностью обрабатываемого изделия при произвольной температуре:

|

Р. = х;е т <24> |

1 * ^

Дифференцирование обеих частей уравнения (24) приводит к формуле для расчета приращений парциальных давлений паровых компонентов над поверхностью изделия при изменении температуры на величину <1Т:

Ар. =хі~єАі т сіт + ах. • І 1 т2 і

|

Л_ВІ Аі р |

![]() Согласно принятым в п. 5.3.1 допущениям, компоненты парогазовой смеси подчиняются законам идеальных газов. Поэтому парциальная плотность компонента парогазовой смеси над поверхностью изделия может быть найдена по уравнению Менделеева-Клапейрона [458]:

Согласно принятым в п. 5.3.1 допущениям, компоненты парогазовой смеси подчиняются законам идеальных газов. Поэтому парциальная плотность компонента парогазовой смеси над поверхностью изделия может быть найдена по уравнению Менделеева-Клапейрона [458]:

|

(26) |

![]()

|

РІ |

![]() Рі’Мі ЯТ

Рі’Мі ЯТ

Дифференцирование обеих частей уравнения (26) приводит к:

|

(27) |

![]() Л Мі Рі - Мі <1Т

Л Мі Рі - Мі <1Т

' ят 1 я т2

После подстановки выражения (25) в (27), получается формула для расчета приращений парциальных плотностей паровых компонентов смеси над поверхностью обрабатываемого изделия при изменении температуры на величину с1Т:

|

Ві А‘ х Хі—Г‘е * сІТ + СІХІЄ Т2 |

|

М сіТ 77'^' |

|

Аі у |

|

(28) |

|

Аі- |

|

Мі Ят |

|

Фі |

В формулу (28) входит мольная доля компонента Х{. Для ее расчета необходимы следующие формулы.

Парциальная масса і-го жидкого компонента, содержащегося в обрабатываемом изделии, убывает в результате испарения по закону:

= ГП|0 ~ Всв Пп] |(Т)^Т

Мольная доля ьго компонента выражается через его парциальную массу соотношением [469]:

XI =-------- —----------------------- (30)

П 1П 1

|

Т 1 |

![]() ГП

ГП

]=1 М ] 1=1 1УП

Можно выразить массу 1-го парового компонента смеси через плотность и объем:

Тг Р* V (31)

Дифференцирование правой и левой части уравнения (31) по времени и деление их на площадь поверхности обрабатываемого изделия, приводит к следующему уравнению:

1 с! пгн _ V ^Р| /"*9^

£ с! т ~ Б с1т

Поскольку высота, объем и площадь поперечного сечения камеры связаны соотношением Н =У/8, а левая часть уравнения (32) представляет собой поток иго парового компонента, то это уравнение можно переписать в виде:

П11 ёх

Подставляя формулу (28) в (33), можно получить уравнение, позволяющее рассчитать парциальные потоки паров, выделяющихся с поверхности обрабатываемого изделия:

Парциальный поток ]-го газового компонента I, входящий в формулу (17), определяется следующим образом. Кинетическое уравнение реакции, протекающей внутри или на поверхностном слое обрабатываемого изделия, записывается в следующем виде [470]:

С (35)

Зависимость константы скорости химической реакции от температуры определяется законом Аррениуса:

— (36)

К = г-е кт

Подставляя (32) в (31) и учитывая, что интенсивность га - зовыделения пропорциональна скорости химической реакции и площади поверхности обрабатываемого изделия, можно получить:

Е

Т,.-7-е кт • С‘р|-С(рь<;

Агу ~ ^ с '-жк Ьизд