ШИНЫ. НЕКОТОРЫЕ ПРОБЛЕМЫ ЭКСПЛУАТАЦИИ И ПРОИЗВОДСТВА

Армирующие текстильные материалы

Основные проблемы, связанные с отечественными текстильными кордами, можно условно разделить на две группы. Первая группа проблем связана с величиной прочности связи с обкл ад очными резинами. Вторая группа проблем связана с невысокими техническими характеристиками кордов.

Начнем рассмотрение первой группы проблем. Опыт показывает, что даже в случае отработанных рецептур резиновых смесей не удается получить высококачественной покрышки, если качество обрезинки корда находится на низком уровне.

На ОАО "Нижнекамскшина" была проделана большая работа по оптимизации некоторых технологических операций шинного производства с целью улучшения качества обрезинен - ного анидного корда. В качестве объекта исследования был анидный корд легковой радиальной шины 165/70Р13, к однослойному каркасу которой предъявляются весьма высокие требования.

В настоящее время в шинной промышленности не существует оперативного и объективного метода оценки качества обрезиненного полотна при отклонениях в работе каландров, при изменении рецептуры резиновой смеси. По этой причине оценка качества обрезиненного корда проводилась по методам фирмы "Пирелли", предварительное опробование которых показало их объективность и надежность. Физический смысл этих методик заключается в определении статического усилия сдвига и отслоения двух сдублированных полос обрезиненного корда. Было изучено влияние следующих факторов на качество обрезиненного анидного корда: рецептуры резиновой смеси, концентрации пропиточного состава, сроков хранения и калибра обрезиненного полотна, работы каландра.

Для оценки влияния рецептуры резиновой смеси на усилие сдвига и отслоения обрезиненного корда были проведены сравнительные испытания резиновых смесей различного состава (таблица 3.1). Резиновые смеси изготавливались в производственных условиях по 2-стадийному режиму смешения.

Пропитка, термообработка и обрезинка анидных кордов производились на линии КЛК-2-170 по общепринятым режимам. Показатели обрезиненного корда 13 АТЛ-ДУ приведены в таблице 3.2.

Составы резиновых смесей

|

Ингредиенты |

Шифры резиновых смесей |

|||

|

2НК035-002 |

2НК060-003 |

2НК060-006 |

2НК061-001 |

|

|

СКИ-3-01 |

100 |

- |

100 |

- |

|

НКМР-5, П-3 |

- |

- |

- |

100 |

|

СКИ-3 |

- |

100 |

- |

- |

|

Сера молотая |

- |

0,7 |

1,0 |

0,7 |

|

Сера полимерная |

2,5 |

0,6 |

1,1 |

0,6 |

|

Сера техническая |

- |

- |

- |

|

|

Сульфенамид "Ц" |

- |

0,8 |

0,9 |

0,8 |

|

Сульфенамид "М" |

1,1 |

- |

- |

- |

|

Модификатор РУ-1 |

2,5 |

1,5 |

1,5 |

1,5 |

|

Сантогард |

0,2 |

- |

- |

- |

|

П-нитроз одифениламин |

- |

0,5 |

0,5 |

0,5 |

|

Белила цинковые |

5,0 |

5,0 |

5,0 |

5,0 |

|

Диафен ФП |

1,0 |

0,5 |

0,5 |

0,5 |

|

Мягчитель АСМГ-1 |

3,0 |

2,0 |

2,0 |

2,0 |

|

Неозон |

- |

1,0 |

1,0 |

1,0 |

|

Канифоль сосновая 100 |

2,0 |

3,0 |

3,0 |

3,0 |

|

Масло ПН-бш |

3,0 |

- |

- |

- |

|

Стеарин технический |

1,5 |

1,0 |

1,0 |

1,0 |

|

Смола стирольно-инденовая |

- |

4,0 |

4,0 |

4,0 |

|

Техуглерод П-245 |

- |

10,0 |

10,0 |

10,0 |

|

Техуглерод П-514 |

40,0 |

40,0 |

40,0 |

40,0 |

|

Техуглерод П-234 |

15,0 |

- |

- |

- |

|

Итого |

177,9 |

170,6 |

171,5 |

170,6 |

|

Таблица 3.2 Показатели обрезиненного корда 13 АТЛ-ДУ

|

Самый низкий уровень статического усилия сдвига при комнатной температуре у корда, обрезиненного смесью на ос-

Нове СКИ-3, а самый высокий - при обрезинке смесью на основе натурального каучука, что лишний раз подтвердило превосходство резиновых смесей на основе НК. В то же время при повышенных температурах испытаний различия в рецептурах практически не отражаются на показателе статического сдвига. Из таблицы 3.2 видно, что показатель "статического усилия отслоения" малочувствителен к рецептуре резиновой смеси.

Для установления влияния концетрации пропиточного состава на качество обрезиненного корда был опробован состав Р-137 двух концентраций (13 и 15 %). Кроме того, обрезинка корда 13 АТЛ-ДУ осуществлялась двумя резиновыми смесями (таблица 3.3).

Таблица 3.3

Данные испытаний обрезиненного корда АТЛ-ДУ

|

Концентрация пропиточного состава |

||||

|

Показатели |

13% |

15% |

||

|

2НК060-006 |

2НК035-002 |

2НК060-0061 2НК035-002 |

||

|

Свежеобрезиненный корд |

||||

|

Прочность связи с кордом по |

||||

|

Н-методу, Н: 23° С |

121 |

124 |

132 |

138 |

|

100° С |

89 |

105 |

80 |

106 |

|

Статическое усилие сдвига, сН/мм2: |

||||

|

23° С 90° С |

983 890 |

966 788 |

979 859 |

1200 700 |

|

Статическое усилие отслоения, кН/м |

13,3 |

9,3 |

13,0 |

12,7 |

|

После суточного хранения |

||||

|

Статическое усилие сдвига, сН/мм2: 23° С |

1108 |

870 |

872 |

1100 |

|

90° С |

1031 |

790 |

651 |

754 |

|

Статическое усилие отслоения, кН/м |

15,4 |

10,4 |

11,8 |

14,2 |

Заметное увеличение статического усилия сдвига и отслоения при возрастании концентрации пропиточного состава наблюдается для корда, обрезиненного резиновой смесью 2НК035-

2. Эта закономерность сохраняется как для свежеобрезинен - ного корда, так и после суточного его хранения. При повышенных температурах испытаний наблюдается тенденция к снижению показателя статического усилия сдвига при увеличении концентрации пропиточного состава. Особенно это видно на примере корда, обрезиненного резиновой смесью 2НК060-006. Надо отметить факт плохой корреляции данных испытаний по Н-методу и по методикам фирмы "Пирелли", что, очевидно, связано с разным физическим содержанием этих методов. На основании данных, полученных в ходе длительного периода использования методик фирмы "Пирелли", мы пришли к выводу о лучшей их достоверности для покрышек, имеющих однослойный каркас.

Как известно, для ритмичной работы производства необходим определенный запас обрезиненного корда. С целью определения оптимального времени хранения обрезиненного анидного корда была проведена работа по определению зависимости статического усилия сдвига и отслоения от сроков хранения корда. Испытания проводились на корде 13 АТЛ-ДУ, обрезиненного смесью 2НК060-006 (таблица 3.4 ).

Совершенно очевидно, что срок хранения обрезиненного анидного корда не должен превышать двух суток, а оптимальные показатели достигаются в течении первых двух суток хранения.

Важно было выяснить, как влияет калибр полотна на качество обрезинки. В таблице 3.5 представлены соответствующие данные.

Видно, что наилучшие показатели имеет обрезиненный корд с калибром 1,2 мм.

С целью возможной оценки работы кордных каландров линии КЛК-2-170 были проверены величины статического усилия сдвига и отслоения по ширине полотна и в зависимости от его видовых дефектов (таблица 3.6, 3.7).

305

|

Таблица 3.4 Результаты испытания обрезиненного корда 13 АТЛ-ДУ в зависимости от продолжительности его хранения

|

|

Таблица 3.5 Результаты испытаний обрезиненного корда 13 АТЛ-ДУ в зависимости от калибра полотна

|

|

Таблица 3.6 Результаты испытаний обрезиненного корда 13 АТЛ-ДУ по ширине полотна

|

Результаты испытаний показывают существенное снижение показателей качества обрезиненного корда по его кромкам. Кроме того, любой вид дефекта почти вдвое уменьшает величину статического усилия сдвига и отслоения. В настоящее время зарубежные фирмы-производители полиэфирного корда (например, американская фирма "Allied Signal" и немецкая фирма

|

Тип корда |

Виды дефекта |

Статическое усилие |

|

|

Сдвига, сН/мм2 |

Отслоения, кН/м |

||

|

13АТЛ-ДУ |

Недопрессовка |

598 |

4,6 |

|

132А |

Свободная нить |

595 |

3,4 |

|

Отсутствие утка |

528 |

2,2 |

|

|

Недопрессовка |

599 |

7,6 |

|

|

252А |

Недоперссовка |

459 |

2,4 |

"Hoechst Gelanese") работают над увеличением прочности эла - стомерного волокна и снижением усадки (волокно DSP). Волокна с повышенными значениями прочности и модуля, с низкой усадкой получают путем изменения расположения и конфигурации макромолекул, а также морфологической структуры волокна.

Поскольку полиэфир имеет аморфно-кристаллическое строение, свойства волокон зависят от соотношения кристаллических и аморфных областей и от ориентации молекул в аморфных участках. Высокие значения прочности и модуля достигаются при высокой ориентации цепей и большей доли кристаллической фракции. Увеличивая степень вытяжки (соотношение скоростей при формовании), можно повысить прочность волокна на 15-20 %, однако при этом энергия разрыва снижается, так как уменьшается удлинение. При повышении скорости вытяжки модуль увеличивается на 5-6 %, усадка снижается, но уменьшается прочность волокна. Изменяя таким образом технологические параметры процесса, получают волокно с оптимальным комплексом физико-механических свойств.

Российские ученые разработали полиэфирный корд на основе адгезионного полиэфирного волокна со структурой нити 111тексх1х2 (14ПДУ) и 111тексх1хЗ (20 ПДУ) при плотности нитей в ткали 94±1 нить на 10 см. По основным характеристикам отечественный корд соответствует корду фирмы "Агго" (Голландия), по прочности несколько уступает корду фирмы "ипШса" (Япония), но по линейной усадке он существенно лучше зарубежных аналогов.

Сравнение технических характеристик разных типов корда (таблица 3.8) показывает, что полиэфирный корд по прочности сопоставим с анидным, несколько уступает ему по модулю, плотности и усадке, а по температуре плавления несколько превосходит.

Таблица 3.8

Свойства различных типов текстильного корда

|

Для каркаса радиальных легковых шин

|

На ОАО "Нижнекамскшина" в течении ряда лет проводился комплекс работ по изучению возможности использования адгезионного полиэфирного корда в легковых радиальных шинах [354].

С применением адгезионного полиэфирного корда в каркасе были изготовлены легковые радиальные шины различ-

Ных размеров: 135/8(Ш2, 165/70Я13, 175/70Я13, 175/8(Ш6, 205/701114. Все шины успешно выдержали стендовые и лабораторно-дорожные испытания (на уровне шин с анидным кордом).

Исходя из вышеизложенного, можно сделать следующие рекомендации по повышению эффективности применения текстильного корда:

- повышение концентрации пропиточного состава до 15 % не приведет к заметному повышению качества обрезинивания анидного корда;

- на статическое усилие сдвига и отслоения обрезиненного корда существенное влияние оказывает рецептура резиновой смеси;

- оптимальное время хранения обрезиненного корда - 1-2 суток;

- в каркасе легковых радиальных шин наравне с анидным возможно использование отечественного адгезионного полиэфирного корда;

- для оценки качества обрезиненного корда необходимо использовать методику фирмы "Пирелли", как наиболее объективную и информативную.

Несмотря на то, что ранее приведен материал по анидным и полиэфирным кордам, основными в российской шинной промышленности до сих пор являются капроновые корда марок 123 КНТС, 23 КНТС, 232 КНТС. Реже встречаются корда 25 КНТС, 252 КНТС, 30 КНТС, 302 КНТС.

Использование в каркасах многослойных покрышек капроновых кордов с улучшенными прочностными характеристиками 25-30 КНТС, равных по толщине и модулю корда 23 КНТС, хотя и приводит к снижению числа слоев каркаса, но не позволяет улучшить технико-экономические показатели шин из-за повышения величины усилия в нити корда, что увеличивает ее деформацию, снижает усталостную выносливость, а значит уменьшает пробег шины.

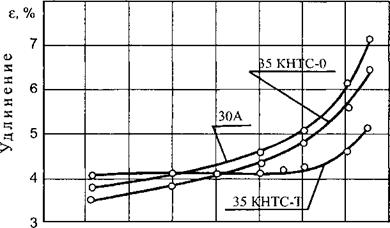

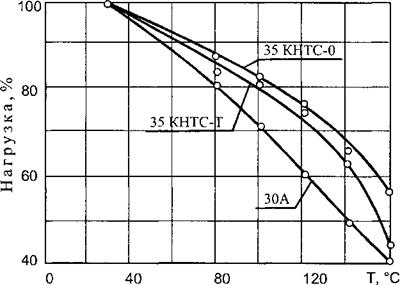

В Украине, используя новую технологию [355], получены новые высокомодульные и высокопрочные капроновые корда одностренговой структуры 35 КНТС-0 и трехстренговой 35 КНТС-Т. Толщина нитей этих кордов находится на уровне серийного корда типа 23 КНТС, при этом модуль жесткости выше, а теплообразование ниже [356].

Данные корда по изменению модуля упругости и прочности в диапазоне рабочих температур, развивающихся в шине при эксплуатации, не уступают зарубежному анидному корду ЗОА (рис. 31, 32).

|

О 40 80 120 Т, °С Температура Рисунок 31. Изменение жесткостных свойств пропитанных термообработанных кордов различных марок под действием температуры |

|

|

Температура Рисунок 32. Изменение прочностных свойств термообработанных кордов различных марок под действием температуры