Приготовление асфальтобетона в построечных условиях

Асфальтобетон используют для устройства стяжек под рулонный ковер. Чаще применяют так называемый «литой асфальт», приготовляемый из песка, мелкого минерального порошка и такого количества битума, которое обеспечивает подвижность смеси, достаточную для разглаживания и уплотнения ее в горячем состоянии (при температуре 160—170°) вальком вручную.

Асфальтобетонную смесь, как правило, готовят механизированным путем на асфальтобетонных заводах, находящихся вблизи строек, или в передвижных асфальтобетонных смесителях. Тогда на объекте кровельных работ устанавливают лишь обогреваемые расходные бункера для смеси, поступающей в автосамосвалах.

Иногда, при небольшом объеме работ, асфальтобетонную смесь приходится готовить на объекте строительства. В этом случае литой. асфальт готовят как на асфальтовой мастике с добавлением нефтяного битума и песка, так и без мастики — из нефтяного битума, минерального порошка (наполнителя) и песка.

Нефтебитум для асфальтобетона применяется марки БН-ІІІ, а при наклейке рулонного ковра на холодных мастиках — марок БН-ІІІ и БН-IV (температура размягчения битума в этом случае должна быть не ниже 65°).

Минеральный порошок (наполнитель) для асфальтобетона должен при просеивании проходить через сито с отверстиями диаметром 0,4 мм (225 отв/см2) без остатка, а на сите с отверстиями диаметром 0,09 мм (4 900 отв/см2) — с остатком не более 60%.

Песок для асфальтобетона должен при просеивании проходить без остатка через сито с отверстиями 5 мм и иметь не более 5% глинистых частиц по объему.

Асфальтобетон должен быть теплостойким — .при температуре в 2 раза большей, чем наибольшая температура воздуха в районе строительства летом в тени, он не должен сползать на уклоне_в 45°.

![]() 3 Зак. 2568

3 Зак. 2568

При приготовлении асфальтобетона непосредственно на объекте строительства рекомендуется применять асфальтобетоны следующих составов (табл. 1).

|

Таблица I

|

Построечная лаборатория обязана проверить" теплостойкость рекомендуемого состава и erd удобоукладываемость и при необходимости уточнить состав асфальтобетона.

Для того чтобы предотвратить растрескивание асфальтобетонной стяжки, в состав смеед вводят асбест 6-го или 7-го сорта до 5% по весу, заменяя им часть наполнителя или песка; асбест, кроме того, повышает и теплостойкость^ асфальтобетона.

При приготовлении асфальтобетона необходимо обезводить и нагреть все его| составляющие, а затем тщательно их перемешать^ чтобы все зерна песка и минерального порошка были покрыты пленкой вяжущего.

Расплавление и обезвоживание битума ведут отдельно от сушки и нагревания песка и мине-

|

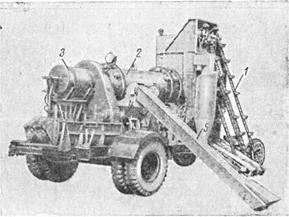

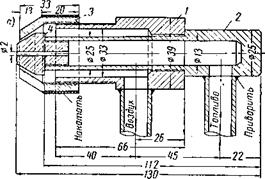

Рис. 17. Передвижной асфальтобетонный смеситель Д-228 |

1 — ковшовый питатель для гравия (щебня) и песка; 2 — су-

шильный вращающейся барабан; 3 — форсуночная печь для

обогревания барабана; 4 — мешалка принудительного дейст-

вия; 5 — питатель для подачи заполнителя в мешалку

рального порошка; также отдельно расплавляется и асфальтовая мастика, если таковая вводится в состав смеси.

При небольшом объеме работ при централизованном изготовлении асфальтобетона удобен передвижной асфальтобетонный смеситель Д-288 (рис. 17). Производительность такого смесителя

составляет З—4 т)часу что позволяет за смену уложить асфальтобетонную стяжку на площади: 500—600 м2 и более.

|

|

Наряду со смесителем Д-288 можно также принять передвижной асфальтобетонный смеситель конструкции Голанда и Вострикова.

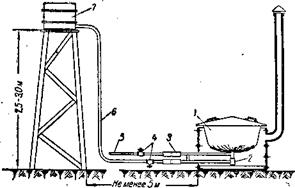

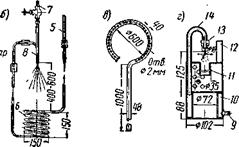

Для разогрева и обезвоживания битума применяется передвижной битумоплавильный агрегат Д-335 (рис. 18). Такой агрегат представляет

|

собой жаротрубный котел емкостью ' 7,5 м3 с форсуночным обогревом. Расход топлива (мазут, соляровое р: масло, керосин) 26 кгЫас. Для перекачки битума имеется битумный насос.

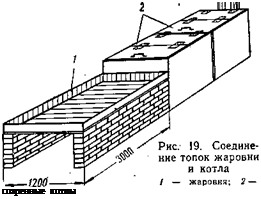

Если же такого оборудования на стройке нет, а также при небольшом объеме работ, для наг-, ревания песка и порошка применяют вращающиеся барабаны с форсуночным обогревом или жаровни (рис. 19), а для битума и мастики — асфальтоварочные или битумоварочные котлы (рис. 20). Смешивание всех составляющих асфальтобетона в этом случае ведут либо в утепленной растворомешалке, либо вручную в асфальтоварочном котле или на жаровне. Наиболее удобным является приготовление асфальтобетона в растворомешалке - при высушивании песка и порошка во вращающемся* барабане с форсуночным' обогревом. Для этой цели можно использовать любой барабан (например, от гра

виемойки), надо только оборудовать его форсуночным подогревом в и бункерами — на одном конце для холодного материала, на другом для

|

|

|

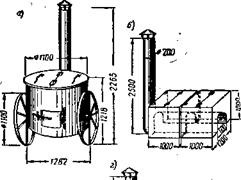

150(1-4 Рис. 20. Котлы для разогревания битума |

а — передвижной емкостью 0,4 м9; 6 — системы

П. Е. Дреллинга; в — асфальтоварочный емкостью

0,6 м9; г — непрерывно действующий

горячего. Подавать холодный материал для сушки и подогрева удобно ленточным транспортером или другим питателем, а растворомешалку для исключения излишних перегрузок горячего материала устанавливать непосредственно под бункером.

При сушке и подогреве материалов в барабане точная дозировка песка и порошка возможна только при раздельной подготовке этих материалов, поэтому наполнитель приходится засы-

|

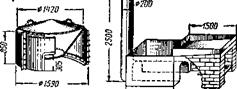

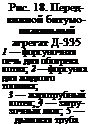

Рис. 21. Схема форсуночного обогрева битумоварочных котлов |

/ — котел; 2 — форсунка; 3 — гибкое соединение с подводящими трубами; 4 — вентили; 5 — труба для подачи воздуха от компрессора или из воздушной сети; 6 — труба для подачи жидкого топлива; 7 — бак с жидким топливом на 150—200 л

пать в мешалку в холодном состоянии, высуши - вая его заранее в том же барабане, чтобы во время приготовления асфальтобетона барабан целиком использовать для сушки и нагревания песка.

Для обогрева жаровен и котлов удобно пользоваться жидким топливом, сжигая его с помощью форсунки (рис. 21).

|

|

|

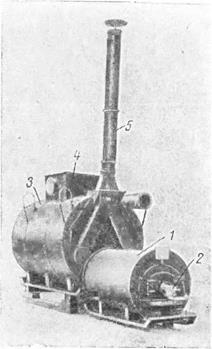

Рис. 22. Форсунки для сжигания жидкого топлива и газовая горелка, применяемые при обогреве котлов |

а — форсунка для распыления жидкого топлива воздухом со сменной насадкой; б — форсунка для распыления жидкого топлива паром, получаемым от той же форсунки; в — газовая горелка; г — форсунка В. Д. Бухгалтера для сжигания керосина в газообразном состоянии; / — воздушная гильза; 2 — топливная гильза; 3 — регулятор распылителя; 4 — распылитель; 5 — водопроводная труба диаметром 9 мм; 6 — змеевик из трубы диаметром 9 мм; 7 — труба диаметром 1Га с вентилем для жидкого топлива; 8 — форсунка из медной трубки диаметром 4 мм; 9 — штуцер для присоединения топливопровода; 10 — кольцевая испарительная камера из труб диаметром 76 и 102 мм; 11 — до - жигательная камера с рассекателем пламени; 12 — поддон для разжигания горелки; 13 — горелка (диаметр выходного отверстия 2 мм); 14 — труба диаметром 12 мм

Питание форсунки производится через два трубопровода, один из которых служит для подачи сжатого воздуха, а другой — жидкого топлива.

Удобна форсунка типа «Союзспецстрой» со сменными насадками (рис. 22,а); в случае порчи насадку заменяют запасной и благодаря этому срок службы форсунки значительно повышается.

При отсутствии сжатого воздуха жидкое топливо можно распылять при помощи пара, образующегося в змеевике, присоединяемом к форсунке (рис. 22,6). Змеевик перед началом работы заполняют водой и подогревают до образования обильной струи пара. Затем открывают топливный вентиль и лоджигают жидкое топливо.

Хорошо зарекомендовала себя форсунка В. Д. Бухгалтера (рис. 22,г), которая проста в изготбвлении и надежна в работе. Ни пар, ни сжатый воздух для распыления жидкого топлива не нужны, так как оно сжигается в парообразном ^состоянии. В качестве топлива применяется керосин.

При сжигании газа применяются специальные горелки (рцс. 22,в).

При применении угля и торфа топки жаровен и котлов надо оборудовать колосниковыми решетками и воздушным дутьем. *

При приготовлении асфальтобетона вручную применяется следующий порядок загрузки и смешивания составляющих:

а) на жаровни отдельно или вместе ( по заданному составу) загружают песок и менераль - ный порошок, которые путем усиленной топки, а также перемешивания высушиваются и нагреваются до 220°;

б) в битумоварочный котел на 2/з его объема

загружают битум, который расплавляется, обезвоживается и нагревается до 180°;

в) на жаровню со смесью высушенного и нагретого до 200—220° песка и порошка мерным черпаком наливают ‘половину требуемого для замеса битума. Получившуюся смесь двое рабочих тщательно перемешивают (гарцуют) лопатами в течение 30 мин. После долива вто - рой половины битума смесь снова перемешивают в течение 30 мин.

Если песок, наполнитель и битум перемешивают в асфальтоварочных котлах, то вначале наливают половину требуемого для за? меса горячего битума, а затем. небольшими порциями вводят половину порошка и песка, нагретых до 200—220°. Вторую половину битума, а. затем порошка и песка вводят после полного перемешивания первой порции.

Общая продолжительность перемешивания должна быть не менее 1 часа.

При приготовлении асфальтобетона с мастикой брикеты ее раскалывают на куски размером 8—10 см и загружают в асфальтоварочный котел в необходимом для одного замеса количестве, причем для ускорения нагрева рекомендуется укладывать их по стенкам котла. После расплавления и нагрева мастики до 180° в нее при постоянном перемешивании добавляют вначале первую половину необходимых для одного замеса битума и песка, а затем вторую. Весь процесс загрузки, разогрева и перемешивания составляющих асфальта длится примерно 3—4 часа.

При любом способе приготовления асфальтобетона необходимо строго контролировать температурный режим. Готовая смесь должна быть однородной по цвету и иметь температуру 180—200°, что обеспечивается нагревом песка и порошка до 200—220°, а битума и мастики до 180°, а также подогревом смеси во время перемешивания.

При применении 150-л растворомешалки, двух жаровен-корыт размерами 300x120x25 см и двух битумоварочных котлов емкостью 0,6 м[1] за смену можно приготовить от 10 до 12 т асфальтобетона, что позволяет уложить стяжку толщиной 25 мм на площади 200—250 м2.

При сушке и нагревании минеральных материалов в барабане на одной установке можно приготовить за смену до 25 т асфальтобетона.

В случае приготовления смесей в асфальтоварочных котлахсодного котла можно снять 1 — 1,5 т, что позволяет уложить стяжку толщиной 25 мм на площади всего лишь в 20—30 м2. .

нас имеют пока горячие мастики, которые различаются по маркам.

Марка мастики выбирается в зависимости от ее назначения, уклона кровли и температуры наружного воздуха в соответствии с указаниями табл. 2.

|

Таблица 2

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Требования, предъявляемые к горячим кровельным мастикам, приведены в табл. 3.

Горячие битумные мастики приготовляют из битума марки БН-IV и наполнителей. Для мастики с теплостойкостью 65° допускается применять битум марки БН-ІІІ. При отсутствии битума марки БН-IV мастику можно приготовить из битумов различных марок, смешивая их для получения марки БН-IV, или из одного легкоплавкого битума, окислив его до марки БН-IV путем продувки воздухом[2].

Дегтевые мастики приготовляют из сплава каменноугольного пека и масла, пека и дорожного или сырого дегтя (смолы), а также отогнанного или продутого до необходимой температуры размягчения дегтя и напАїнителей.

В качестве наполнителей применяют асбест 6-го или 7-го сорта — один или в комбинации с пылевидными материалами: известью-пушонкой пылевидной золой ТЭЦ, а также молотыми материалами (известняком, тальком, * трепелом, шлаком, цемянкой). Размол можно осуществлять непосредственно на строительном объекте, например, с помощью вибромельниц.

Лучшими наполнителями являются волокнистые материалы (асбест 6-го и 7-го сортов) и смеси волокнистых и пылевидных материалов (в соотношении I : 1,5 до 1:3) (например, отходы, асбестоцементных заводов). Наполнители последнего типа называются комбинированными. При отсутствии таких наполнителей допускается применение одних пылевидных, которые тоже повышают теплостойкость мастики, но в мень

шей степени, чем волокнистые и комбинированные. Количество наполнителя в горячей мастике должно быть не менее: волокнистого —10%, комбинированного — 20%, пылевидного — 25%.

Наполнитель перед применением надо высушить до постоянного веса (например, на жаровне—см. рис. 19) и при необходимости асбест распушить на бегунах, а пылевидные материалы размолоть на вибромельнице и затем просеять через сито 1 600 отв/см2. Остаток на ситах при просеивании пылевидных наполнителей должен быть не более: на сите 3 600 отв/см2—3%., 6400 отв/см2— 45%, 10 000 отв/см2— 75%.

При подборе состава мастики (смеси вяжущего с наполнителем) необходимо обеспечить требуемую теплостойкость, клеящую способность и гибкость мастики. Кроме того, мастика должна быть удобонаносимой.

Вначале подбирают вяжущее, температура размягчения которого принимается на 5° ниже требуемой температуры теплостойкости мастики; затем в подобранное вяжущее вводят наполнитель в количестве, указанном выше, и полученную мастику проверяют на теплостойкость, клеящую способность и гибкость.

В случае, если мастика оказалась недостаточно теплостойкой, повышается содержание наполнителей, и мастика снова проверяется по всем показателям. Если все же и при этом мастика окажется недостаточно теплостойкой, берется вяжущее с температурой размягчения, равной требуемой теплостойкости, и в него вводится минимально необходимое количество наполнителя; мастика при этом вновь проверяется на теплостойкость.

Если же мастика, будучи теплостойкой получилась слишком густая (неудобонаносимая) и хрупкая или с недостаточной клеящей способностью, то следует добавить мягкого битума и этим уменьшить 'температуру размягчения вяжущего (примерно на 5°).

Вяжущее с необходимой температурой размягчения можно подобрать для. битумных сплавов по табл. 4, а для дегтевых по табл. 5.

|

Таблица 4

|

|

Таблица 5

|

Если необходимые данные в приведенных таблицах отсутствуют, битумное вяжущее, составляемое из двух битумов, подбирается по ниже приведенным формулам:

Бт= ^ 100;

h-t,

Би = 100 — Бг,

где Бт—содержание в сплаве тугоплавкого битума в % по весу;

Би —содержание в сплаве мягкого (легкоплавкого) битума в % по весу; t — температура размягчения сплава;

' t — температура размягчения тугоплавкого битума;

4— температура размягчения легкоплавкого битума.

Правда, эта зависимость справедлива лишь при смешивании битумов с одинаковой структурой: окисленных с окисленными, остаточных с остаточными. Смеси из дегтепековых сплавов подбираются по формуле:

где 'Д — содержание в сплаве дегтя в % по весу;

4— температура размягчения пека;

4 —требуемая температура размягчения дегтепекового сплава.

Эта формула для дегтепековых смесей является также ориентировочной, так как дегти бывают различной вязкости (см. приложение 3), а кроме дегтя для дегтепековых мастик также могут применяться каменноугольная смола, масло, низкотемпературные пеки, называемые иногда каменноугольным битумом, сланцевые битумы. Приготовление горячей мастики состоит в следующем:

В котел загружают вяжущее с необходимой температурой размягчения (битум при приготовлении битумных масгик, мягкий пек при - приготовлении дегтепековых мастик). Вяжущее путем подогрева расплавляется и обезвоживается до прекращения вспенивания; вяжущее в котле во время обезвоживания надо постоянно перемешивать, пока не сойдет вся пена и поверхность не станет зеркальной. Затем при соответствующей температуре (для битума 200—220°, для пека 150—160°) в вяжущее постепенно при непрерывном перемешивании вводят необходимое количество сухого и подогретого до 105—110° наполнителя. Наполнитель лучше вводить в транспортную тару, но можно и в котел. В последнем случае надо обеспечить тщательное перемешивание смеси не только при введении наполнителя, но и перед наливанием мастики в тару, а также периодически через каждые 15—20 мин. для того, чтобы частицы наполнителя были покрыты вяжущим, а наполнитель не оседал на - дно. '

Если вяжущее с нужной температурой размягчения отсутствует и приходится применять сплав тугоплавкого вяжущего с легкоплавким, то надо строго следить за их дозировкой, которая осуществляется либо по объему, либо по весу.

Более удобна дозировка по объему. При большом объеме работ ею пользуются чаще, подготавливая битумное вяжущее в трех котлах. В одном котле расплавляется и обезвоживается тугоплавкий битум (марки БН—V), а во втором — легкоплавкий битум (марок БН—I, БН—II, БН—III), в третьем котле производится смешивание тугоплавкого битума, с легкоплавким. Соотношение между тем и другим битумом уста

навливается лабораторией при подборе состава мастики, а дозировка осуществляется мерным черпаком с учетом удельного веса, равного для битума единице.

Мастику из битумов различных марок часто приходится готовить в одном котле. Тогда в котел вначале загружают и обезвоживают путем нагревания до 1U5—110° мягкий битум марок БН-1-ІІІ. Затем постепенно в соответствии с заданным составом загружают битум марки БН-V, расколотый на куски размером 8—10 см. С наполнителем битум смешивают обычным путем.

Мастику из сплава пека с дегтем или смолой готовят следующим образом. В котел вначале загружают деготь (или смолу), которые путем нагревания до 105—110° обезвоживают до прекращения вспенивания. Затем в соответствии с заданным составом постепенно загружают пек, дробленый на куски размером 8—10 см, и смесь нагревают до 150—160°. Наполнитель вводят обычным путем в транспортную тару или котел, не давая ему оседать на дно.

При приготовлении дегтепековых мастик из сплава пека с маслом вначале расплавляют и при температуре 105—110° обезвоживают пек, после чего при температуре 150— 160° в котел загружают масло; наполнитель вводят обычным путем.

Твердое вяжущее в варочные котлы всегда загружают подборными лопатами, чтобы избежать ожогов от брызг расплавленного битума или пека.

Температуру в котлах каждый час проверяют ртутным термометром в металлической оправе. При появлении желтых паров, свидетельствую-

|

Показателя |

Требования |

|

Теплостойкость слоя мастики толщиной 0,6 мм при склейке двух кусков руберойда |

Мастика через сутки не должна вытекать при выдерживании образцу 5хЮ см в течение 5 час. на уклоне 100% (под углом 45°) при температуре 70е |

|

Срок схватывания (по склеивающей способности мастики во времени) |

Не более одних суток 1) при сдвиге двух склеенных мастикой полосок руберойда на площади 6x5 см разрыв должен происходить по рулонному материалу или по месту склейки при нагрузке не менее 15 кг; 2) при расщеплении склейки двух полосок руберойда 5Х Ю см разрыв должен происходить по рулонному материалу не менее чем на половине склеенной площади |

|

Удобонаноси- мость |

600 г мастики должны распределяться при помощи гребка равномерным сдоем на площади в 1 м2 за время не более 1 мин. |

|

Содержание летучих |

При нагревании в течение 1 часа при температуре 70° мастика не должна терять в весе более 1% |

щих о предельной температуре нагрева вяжущего, интенсивность топки котлов необходимо резко снижать.

Горячая мастика считается готовой, если в ней отсутствуют комки и частицы наполнителя, іне покрытые вяжущим.

Холодные мастики в отличие от горячих представляют собой разжиженную медленно испаряющимся растворителем смесь битума с наполнителем. Холодную мастику применяют при уклоне скатов кровли только до 25%. Она должна, удовлетворять требованиям, приведенным в табл. 6.

Состав холодной мастики (в % по весу) НИИОМТП рекомендует следующий:

![]() Битум марки БЫ—V. . ■. j. i-jtcm »мм 40

Битум марки БЫ—V. . ■. j. i-jtcm »мм 40

Соляровое масло следует применять с удельным весом не выше 0,88, особенно в зимнее время, так как мастики, приготовленные на соляровом масле с большим удельным весом зимой, при температуре—15°, сильно загустевают.

При большем содержании солярового масла в мастике твердение и нарастание прочности последней замедляется.

Но можно применять и другие составы, если мастика удовлетворяет предъявляемым требованиям (см. табл. 6) и проверена в производственных условиях.

Например, НИИ—200 рекомендует быстросхва - тывающуюся холодную мастику БСХМ—1. Ее состав (в % по весу) следующий:

Битума 'марки БН-V..... 50

Зеленое масло...................................... 27

Асбест б—7 сортов....... 7

Известь-пушонка ...... 14—15

Олеиновая кислота >. . 1

или окисленный керосин.... 2

Добавка олеиновой кислоты (либо окисленного керосина) вместе с известью-пушонкой

* обеспечивает создание особой структуры, благо-1

даря чему мастика в тонком слое быстро загустевает, а при перемешивании разжижается. Этой позволяет легко наносить мастику на поверхность и получать качественную наклейку рулонного материала без дополнительных прикаток.

Иногда из-за плохой закупорки тары и вследствие длительного хранения холодная мастика при хранении загустевает и после перемешива-. ни я'не разжижается. Тогда ее разбавляют рас-, творителем.. Для этого мастику разогревают, помещая емкость с мастикой в кипящую воду, а растворитель вливают тонкой струей при постоянном перемешивании. Количество вливаемого в загустевшую мастику растворителя должно устанавливаться лабораторией.

.Холодную мастику, как правило, приготовляют в заводских условиях и поставляют на строительство в готовом виде. Но ее можно изготовить и непосредственно на строительном объекте.

Порядок приготовления холодных мастик в этом случае применяется следующий:

а) в котел загружают расколотый на куски размером 8—10 см битум марки БН-V, расплавляют до легкоподвижного состояния и обезвоживают до прекращения вспенивания;

б) в емкость с мастикой наливают растворитель и олеиновую кислоту (либо окисленный керосин); затем постепенно при постоянном перемешивании добавляют вначале необходимое количество сухого распушенного асбеста и сухой извести-пушонки, а затем расплавленного и обезвоженного битума. Первые порции битума (пока растворитель не нагреется) могут свернуться в нити, но при перемешивании нити легко растворяются.

Котел (емкость) следует загружать только на 2/3 объема, чтобы избежать переливания мастики через край при вспенивании ее от наполнителей (извести и асбеста). Перемешивать мастику надо до получения однородной массы и прекращения вспенивания.

Битум и растворитель при изготовлении мастик дозируют мерным черпаком с учетом удельного веса (битум —1,- соляровое масло — не выше 0,88, зеленое масло — 0,9), а наполнитель загружают по весу.

Холодная мастика считается готовой, если в ней отсутствуют комки битума и частицы наполнителя, не покрытые вяжущим.

Готовая мастика разливается в тару и подается к месту работы. Хранить мастику нужно в герметичной таре.