Ремонт трубной системы котла

Паровой котел оснащается паропроводом насыщенного и перегретого пара, питательными, продувочными и дренажными трубопроводами. Основными видами повреждений трубопроводов в пределах котла являются коррозия, кольцевые трещины, трещины у концов труб, износ, изгиб выпучины и разрывы.

Коррозия более всего поражает питательные трубопроводы. Это объясняется тем, что в воде содержатся кислород, углекислота и соли. Основными видами разъедания питательных трубопроводов при неполной дегазации питательной воды является язвенная и точечная коррозия. Язвенная коррозия трубопроводов развивается на отдельных небольших участках поверхности. Под воздействием кислорода, влажного воздуха неработающие длительное время трубопроводы также подвержены стояночной коррозии, которая может образоваться как на наружной, так и на внутренней поверхности труб.

Причинами образования трещин и разрывов паропроводов и питательных трубопроводов являются пороки в металле, дефекты сварки и неправильная термообработка стыков, неправильные гибка и монтаж, а также гидравлические удары. Разрывы труб из-за наличия пороков в металле (трещины, плены от проката, раковины и т. п.) могут быть в любом месте трубопровода, и предупредить их можно только тщательной проверкой труб при изготовлении и установке.

Практика показывает, что трещины и разрывы труб происходят в основном в местах изгиба, околошовной зоне, дефектных участках основного металла.

Кольцевые трещины выявляются с наружной стороны кипятильных и экранных труб в месте сварки и развальцовки. Развиваясь, они проходят насквозь и увеличиваются в длину по окружности трубы. Поэтому при осмотре котла до очистки легко выявить сквозные трещины 110 бугоркам солей, которые выступают на внутренней поверхности, скапливаясь над трещинами. Наличие налета солей на наружной поверхности трубы около места развальцовки является предвестником возникновения трещин и течи.

Причинами течи также являются неправильное крепление и неравномерное удлинение труб, овальность трубных отверстий. Подвальцовка не может устранить течь надолго, так как при частой вальцовке труб происходит повреждение трубных отверстий. Поэтому необходимо все старые трубы вынуть и пришедшие в негодность заменить.

Овальность отверстий для дымогарных труб в решетке допускается не более 0,5 мм.

При большей овальности отверстия исправляют разверткой или рассверловкой, при которой уменьшение расстояния между смежными отверстиями допускается не более чем на 5 %.

Максимальное увеличение диаметра кипятильных и экранных труб, определяемое специальными шаблонами, допускается в размере 5 %, а труб пароперегревателей из легированных сталей — 2,5 и углеродистых — 3,5%. В случае обнаружения труб, имеющих большой диаметр, их следует заменить.

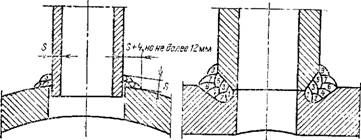

Сварка труб с барабанами, коллекторами выполняется электродами типов Э-42А, Э-50А диаметром 2,5— 3 мм. Для более равномерного отвода теплоты катет шва со стороны барабана на 2—4 мм больше, чем со стороны трубы (рис. 5.11). Перед сваркой концы труб и тело барабана вокруг трубы на ширину 15—20 мм зачищают до металлического блеска.

Сварочные работы по приварке труб необходимо производить при плюсовой температуре окружающего воздуха. Последовательность приварки труб выбирают с учетом максимального уменьшения сварочных напряжений и деформаций барабана (коллекторов).

Сварку желательно производить от середины к краям в шахматном порядке одновременно двумя сварщиками.

После окончания сварки каждого слоя зачищают шов до металлического блеска и проверяют внешним осмотром качество каждого слоя. При выполнении сварки

|

Рис. 5.11. Примерное расположение валиков и размеры шва при приварке труб к барабану или коллектору |

Должно быть обеспечено смещение замков на 10—15 мм.

После приварки труб к барабану (коллектору) составляют акт о качестве приварки за подписью главного инженера ремонтного участка, мастера по сварке, представителя заказчика и сварщика. Наряду с установленной технической документацией местному органу Госгортехнадзора СССР представляется технология приварки труб к барабану (коллектору), непосредственно применяемая при ремонте.

В практике ремонт трубопроводов иногда связан с заменой поврежденного участка. Резка труб производится газопламенным способом. При замене трубопровода резать трубы необходимо только на прямом участке. Рез должен находиться от конца гиба трубы на расстоянии не менее наружного диаметра трубы, но не менее 100 мм. Длина вставляемого патрубка при вварке должна быть не менее наружного диаметра трубы, но не менее 200 мм.

При бесфланцевом трубопроводе 0 100 мм и более место резки должно допускать раздвижку на 20—30 мм для установки на сварном стыке подкладного кольца. Обрезанный конец трубы проверяют на перпендикулярность к оси трубы угольником. При сборке стыкуемые концы зачищают внутри и снаружи до металлического блеска на ширину 20 мм.

Трубы из легированной стали должны поставляться в термообработанном состоянии. Каждая легированная труба проверяется стилоскопом на присутствие легирующих элементов независимо от наличия сертификата и маркировки.

Перед сваркой необходимо проверить разностейность, отклонение диаметра и кривизну, овальность, а также отсутствие трещин, закатов, плен и т. д.

Сварочные работы необходимо выполнять по технологии специализированной организации.