Расчет котлов и котельных установок

ПАРОГЕНЕРАТОРЫ С ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ

Модульный тип парогенераторов с жидкометаллическим (натриевым) теплоносителем реализован на АЭС с реакторами на быстрых нейтронах БН-600. Процессы парообразования, перегрева и промежуточ-

|

|

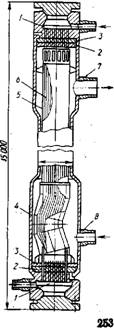

Рис. 152. Конструкция модуля парогенератора с жидко - металлическим теплоносителем

Ного перегрева рабочего тела в них осуществляются в трех самостоятельных вертикальных теплообменниках (модулях). Три модуля образуют секцию, а восемь секций — прямоточный парогенератор. В блоке с реактором БН-600 установлено три таких парогенератора. Секции парогенераторов соединены параллельно по теплоносителю и рабочему телу. В каждой секции натрий поступает сначала в модули основного и промежуточного пароперегревателя, а затем в модули испарителя. Конструкция модулей одинакова. Теплообменная поверхность 6 выполнена в виде пучка прямых труб (рис. 152), ввальцованных в нижнюю и верхнюю трубные доски 1, натрий движется в межтрубном пространстве, продольно омывая трубы, рабочее тело (вода и пароводяная смесь в испарителе, пар — в основном и промежуточном перегревателях) — в трубах. Корпус модуля 4 отделен от потока натрия обечайкой трубного пучка 5. Последняя используется для защиты корпуса от воздействия возможных изменений температуры натрия. Трубные доски защищены плитами-вытеснителями 3 и изолирующими прокладками 2. Разница в температурных удлинениях корпуса и труб компенсируется с помощью сильфона, установленного на корпусе или изгибами труб. Снизу и сверху к корпусу приварены камеры для входа 8 и выхода 7 теплоносителя. Из входной камеры натрий поступает в трубный пучок через отверстия в обечайке, этим обеспечивается равномерное заполнение межтрубного пространства.

Аналогичным образом выполнен выход натрия из межтрубного пространства в выходной коллектор. Дистанционирование труб по высоте модуля осуществляется специальными решетками, устанавливаемыми с шагом, равным 1 м.

Корпус, камеры, трубы пучка основного и промежуточного перегревателя изготовлены из стали 12Х18Н9, а испарителя — из стали 12Х2М.

Ab y'

Где с = (0,03^-0,05) Di, а/Ь = 1,67-5-2,5; ab = 0,25 x Х(1+1,25)я (Ј>J - DJ)

[2] Для выходных ступеней пароперегреватель газомазутных котлов при работе без присадок, обеспечивающих рыхлую структуру отложений, зазор Зд — d < 35 мм — диагональный шаг). При сжигании шлакующих топлив зазор S1 — d ^ 60 мм.

[3] При d ^ 42 мм, при d> 50 мм допускается SJd= 2,5.

[4] Снижение Sx/d допускается при зазорах в свету не менее 35 мм.

[5] Коэффициент использования £„ учитывает влияние неравномерности омы - вания поверхности и принимается для ширм по рис. 129, а для воздухоподогревателей по табл. 25.

Влияние фракционного состава золы оценивают коэффициентом

Где #зо —содержание в золе частиц размером более 30 мкм.

При отсутствии данных по R3e для углей и сланцев Сфр = 1, для торфа Сфр = 0,7.

Коэффициенты 1И использования ТВП и РВП, отражающие влияние неравномерности омывания их газами, приведены в табл. 25.

Множителем 1 + Q„m/Q при расчете теплопередачи по уравнениям (111) и (112) в ширме учитывается фактор передачи теплоты излучением из топки.

Теплоотдачу в поверхностях нагрева котла рассчитывают цо уравнениям, приведенным в табл. 26.

При расчете теплоотдачи по уравнению (115) от газа к стенке учитывают конвективный теплообмен (ак) и излучение газов (ал) в межтрубном пространстве. Коэффициент использования |и для поперечно омываемых поверхностей принимают равным единице, а для ширм находят по рис. 129.

Конвективная составляющая теплоотдачи от газов к стенке зависит от расположения труб (шахматное, коридорное), геометрии пучка (шаги труб, их диаметр и длина), скорости омывания, свойств рабочего тела. Конвективный теплообмен интенсифицируется при уменьшении диаметра труб, увеличении скорости газа, росте числа рядов труб по ходу газа и количестве водяных паров.

203