Расчет котлов и котельных установок

ПАРОГЕНЕРАТОРЫ С ВОДЯНЫМ ТЕПЛОНОСИТЕЛЕМ

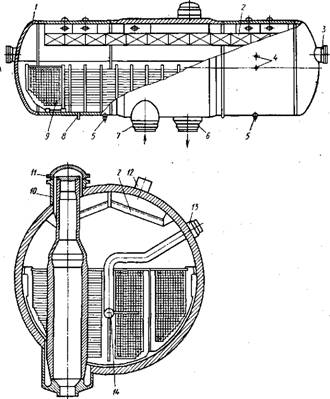

В настоящее время на АЭС с водо-водяными реакторами широкое распространение получили горизонтальные одно - корпусные парогенераторы с естественной циркуляцией. Принципиальная конструктивная схема такого парогенератора показана на рис. 150. Основными элементами парогенератора являются: корпус 1 с патрубками 13 подвода питательной воды и 12 отвода пара; коллектора теплоносителя с подводящими и отводящими патрубками 7 и б, трубная теплообменная поверхность 9, устройство сепарации влаги 2, коллектора 14 раздачи питательной воды, штуцера 5 продувок, 8 дренажей и 4 к уровнемерам.

Корпус парогенератора представляет собой цилиндрический сосуд, сваренный из отдельных обечаек с лазом 3. С обеих сторон

Рис. 150. Однокорпусный горизонтальный парогенератор АЭС |

К нему приварены эллиптические днища с люками, предназначенными для проникновения внутрь парогенератора. Снизу к центральной части корпуса приварены входной и выходной коллектора. Коллектора расположены симметрично относительно вертикальной оси парогенератора на одинаковом от нее расстоянии в продольном и поперечном направлениях. К переходным кольцам коллектора приварены трубопроводы для подвода и отвода теплоносителя. В верхней части коллектора уплотняются съемными крышками 11, которые обеспечивают доступ к местам вваль - цовки труб теплообменной поверхности для ревизии и ремонтных работ. Для обслуживания коллекторов в верхней части центральной обечайки приварены два люка 10.

Приварка коллекторов к корпусу осуществляется в такой последовательности: к корпусу приваривается патрубок, а к патрубку — коллектор. Такое конструктивное решение ввода коллекторов в корпус парогенератора вызвано необходимостью устранить термические напряжения в сварном шве, которые имели бы место в случае непосредственной приварке коллектора к корпусу. Аналогичным образом выполняют узел ввода в корпус трубопровода питательной воды.

Поверхность теплообмена выполнена из U-образных змеевиковых труб, скомпонованных в два пучка, между которыми образуются вертикальные коридоры для обеспечения устойчивой циркуляции воды. Использование U-образных змеевиков вызвано как формой корпуса, так и необходимостью обеспечения самокомпенсации температурных удлинений труб теплообмен ного пучка. В таком исполнении трубы могут свободно перемещаться при нагреве от мест заделки в коллектор в обе стороны.

Трубы в теплообменных пучках размещены в шахматном порядке с шагом по высоте Sjd =1,2, а по ширине S/d = 1,4. Концы змеевиковых труб завальцованы на всю толщину стенки коллекторов с предварительной аргонодуговой сваркой их торцов с внутренней поверхностью коллекторов. Змеевики дистанциони - руются в трубном пучке с помощью волнообразных и плоских полос, закрепляемых в опорных конструкциях. В паровом пространстве парогенератора установлен жалюзийный сепаратор 2, представляющий собой набор пакетов из волнообразных пластин.

Нагретый в реакторе теплоноситель поступает во входной коллектор, а затем, протекая по трубкам теплообменной поверхности, охлаждается и, собираясь в выходном коллекторе, через циркуляционный трубопровод насосом снова подается в реактор. Весь теплообменный пучок труб расположен в объеме воды второго контура, верхний уровень которого находится несколько выше горизонтальной осевой плоскости парогенератора. Образующийся в межтрубном пространстве влажный пар поднимается вверх.

Для сушки пара используются две ступени сепарации. Первая — гравитационно-осадительная сепарация. Ее эффективность 248 определяется прежде всего паровой нагрузкой зеркала испарения или скоростью выхода пара с зеркала испарения. Для осуществления первичной сепарации в парогенераторе предусмотрен свободный объем между уровнем воды и жалюзийными сепараторами.

Жалюзийные сепараторы являются наилучшим типом устройств вторичной сепарации. Они работают в довольно широком диапазоне начальной влажности (до 20 %) и обеспечивают конечную влажность пара около 0,2 %. Эти сепараторы относятся к классу инерционных. Пароводная смесь, проходя между волнообразными пластинами, резко поворачивается, в результате чего капельки влаги под действием инерционных сил попадают на стенки и стекают вниз. Для выравнивания скоростей пара по всей площади жалюзийного сепаратора на выходе из него, как правило, устанавливают дополнительное сопротивление в виде листа с отверстиями диаметром 5—6 мм.

Характерной особенностью водо-водяных парогенераторов АЭС является наличие тепловой неравномерности объема. Появление ее связано с переменным температурным напором по длине труб теплообменной поверхности и неодинаковым расходом теплоносителя в трубах (ввиду различия сопротивления труб разной длины). Различие в тепловыделении приводит к неравномерности парообразования в пучке, а следовательно, к неравномерности скорости пара в отдельных частях парогенератора, повышению влажности пара. В конструкции парогенератора предусматривается ряд мер по борьбе с тепловой неравномерностью. Так, питательная вода, как более холодная по сравнению с внутрикор - пусной, подается через систему раздающих труб на более горячую часть теплообменного пучка. Этим достигается частичное выравнивание нагрузки по сечению парогенератора. Кроме того, для выравнивания скорости выхода пара по поверхности зеркала испарения под уровнем воды располагают дырчатый лист с опущенными вниз бортами высотой около 200 мм, с площадью отверстий, составляющей примерно 5 % площади листа. Такой лист создает определенное гидравлическое сопротивление, благодаря чему под ним образуется паровая подушка, перераспределяющая пар по зеркалу испарения.

Циркуляция воды в рассматриваемом парогенераторе — естественная, т. е. имеется необогреваемый опускной участок и обогреваемый подъемный. Опускным участком в горизонтальном парогенераторе служит объем, расположенный между корпусом и трубным пучком.

Важным условием работы парогенератора является обеспечение его водного режима. В процессе образования пара солесодер - жание парогенераторной воды возрастает. Для исключения появления накипи на теплообменных трубах, приводящей к снижению эффективности их работы, в нижней части корпуса парогенератора предусмотрены штуцера для непрерывной продувки воды (10 % паропроизводительности). Одновременно в объем парогенератора в таком же количестве вводится добавочная, более чистая, питательная вода. Смыв и удаление солей, выпавших в нерастворимый осадок в виде рыхлого дисперсного шлама, производится через штуцера периодической промывки.

Для контроля за уровнем воды в парогенераторе вдоль его боковой поверхности расположен ряд штуцеров-уровнемеров 4. Поддержание заданного уровня воды — одна из основных контрольных операций при эксплуатации парогенератора. Повышение уровня сверх допустимого вызывает повышение влажности пара, поступающего в турбину, а падение уровня может привести к снижению эффективности работы поверхности нагрева.

На парогенераторе имеется система воздушников, дренажных штуцеров. Воздушники, располагаемые в верхних точках как по первому, так и по второму контуру, необходимы для заполнения систем теплоносителем и питательной водой. Дренажные штуцера предназначены для опорожнения парогенератора.

Необходимость ремонта элементов парогенератора, относящихся к первому контуру, в основном связана с возможностью повреждения труб теплообменной поверхности, особенно мест их заделки в коллектор. Учитывая большое число труб, обеспечение плотности и прочности их соединения с коллекторами в основном и определяет надежность и безопасность эксплуатации парогенератора. Поскольку давление в первом контуре существенно выше, чем во втором, нарушение прочности и плотности крепления труб к коллектору или нарушение целостности самих труб приведет к резкому повышению радиоактивности во втором контуре. Доступ к поврежденным трубам со стороны второго контура в парогенераторе практически исключен ввиду большой плотности расположения труб в теплообменной пучке. Единственно возможной ремонтной операцией в этих условиях является отсоединение труб внутри коллекторов. Для этого у коллекторов в верхней части выполнены крышки, а в корпусе парогенератора — два люка.

Со стороны второго контура парогенератора имеются два лаза 3, расположенных на эллиптических днищах. Они позволяют осмотреть во время останова парогенератора жалюзийный сепаратор, внутреннюю поверхность корпуса; демонтировать дырчатый лист и осмотреть состояние поверхности трубок, дистанционирующих устройств; проверить наличие на трубках отложений и взять пробу для химического анализа. Кроме того, можно провести некоторые ремонтные работы.

Правильный выбор конструкционных материалов определяется не только требованиями безопасности эксплуатации парогенератора. Конструкционные материалы влияют на экономичность парогенератора в целом. От них зависят и массогабаритные характеристики, и, в определенной степени, возможность повышения единичной мощности парогенератора. 250

Для парогенераторов горизонтального типа в качестве материала корпуса широко использовалась известная углеродистая конструкционная сталь 22К, обладающая хорошими технологическими свойствами. Она хорошо поддается ковке, прокатке, штамповке, хорошо сваривается. Опыт эксплуатации парогенераторов показал и ее хорошие эксплуатационные качества. При повышении единичной мощности парогенератора использование этой стали связано с существенным утолщением стенок корпуса. Для снижения массогабаритных характеристик парогенератора может оказаться целесообразным применение более прочных низколегированных сталей перлитного класса.

В качестве материала для изготовления паропроводов, трубопроводов системы ввода и раздачи питательной воды, штуцеров системы продувок, дренажа и воздушников широко применяют сталь 20. Эта сталь обладает высокой пластичностью и, как показывает опыт эксплуатации котлов ТЭС, надежна в эксплуатации и при температурах до 450 °С.

Жалюзийный сеператор и дистанционирующие элементы трубок поверхности теплообмена изготовляют из листовой стали аусте - нитного класса 12Х18Н10Т.

Жесткие нормы содержания продуктов коррозии в первом контуре обусловили. изготовление всех элементов парогенератора, которые омывает теплоноситель, из коррозионностойкой стали 12Х18Н10Т. Вместе с тем следует учитывать, что аустенитные стали имеют значительно большую стоимость, чем перлитные, поэтому при изготовлении из них коллекторов и циркуляционных трубопроводов существенно повышается стоимость парогенераторов. Коллектора и трубопроводы первого контура целесообразно изготовлять из той же стали, что и корпус, но при этом плакировать внутреннюю поверхность сталью 12Х18НЮТ.

Опорная конструкция парогенератора представляет собой две двухъярусные роликовые опоры, которые обеспечивают перемещение парогенератора при термическом расширении циркуляционных трубопроводов в продольном и поперечном направлениях. Эти опоры допускают также небольшой поворот парогенератора, обеспечивают восприятие реактивного усилия в аварийной ситуации.

Опыт эксплуатации горизонтальных парогенераторов показал, что наряду с достаточно высоким качеством пара они обладают высокой надежностью, безопасностью работы. Поставляются они на АЭС собранными блоками. Однако по - условиям транспортировки размеры корпуса парогенератора ограничены, что в свою очередь определяет максимальную мощность отдельного парогенератора.

Вертикальная конструкция парогенератора позволяет обойти это ограничение. В основу этого типа парогенератора положена идея использования цилиндрических коллекторов вместо больших плоских трубных досок. Цилиндрические трубные доски, или кол

лектора, имеют относительно небольшую толщину стенки, вполне приемлемые мас- согабаритные характеристики.

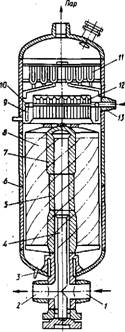

На рис. 151 показана схема вертикального парогенератора с естественной циркуляцией, со спиралевидной поверхностью теплообмена.

Коллектор 7 теплоносителя расположен вдоль оси парогенератора и присоединен к корпусу 6 через переходной цилиндрический патрубок 5. Разделение потоков теплоносителя осуществляется с помощью внутриколлекторной обечайки 4. Теплоноситель, поступая из входного патрубка / во внутриколлекторную обечайку, подается в раздающую верхнюю часть коллектора. Затем по системе труб теплообменной поверхности 8 входит в собирающую часть коллектора, заключенную ме? жд-у его стенкой и внутриколлекторной обечайкой, откуда через выходной патрубок 2 проходит в циркуляционный трубопровод.

Нижний конец обечайки крепится к фланцу. Таким ■ образом, для получения доступа в коллектор при необходимости отсоединения трубок достаточно вывести из парогенератора внутриколлекторную обечайку вместе с фланцем. На верхнем конце обечайки выполнено разъемное уплотнение, отделяющее раздающую и собирающую части коллектора. Теплообменный пучок представляет собой витую теплообменную поверхность, составленную из концентрических слоев спиральных труб. Концы труб ввальцованы в стенки коллектора в его раздающей и собирающей частях. Дистанционирование труб осуществляется с помощью вертикальных планок, расположенных между слоями и имеющих пазы с углом наклона, равным углу навивки трубок соответствующего слоя. Сваренные между собой дистанционирующие планки образуют жесткие ребра, передающие нагрузку от пучка-на коллектор. Для организации контура естественной циркуляции между трубным пучком и корпусом помещен цилиндрический кожух, который крепится и фиксируется относительно оси парогенератора с помощью специальных ребер, смонтированных на коллекторе. На этом же кожухе расположены осевые центробежные сепараторы 12 первой ступени. Второй ступенью сепарации служат вертикальные жалюзийные сепараторы 11.

Рис. 151. Вертикальный парогенератор АЭС со спиралевидной поверхностью теплообмена |

Питательная вода поступает в парогенератор через патрубок 18 в кольцевой коллектор 10, находящийся у центробежных сепара - 252

торов. Из кольцевого коллектора по системе отводящих труб 9

Вода подводится к опускному участку движения контура естественной циркуляции. Несколько выше ввода питательной воды в объеме парогенератора располагается также кольцевой коллектор непрерывной продувки. Местоположение непрерывной продувки определяется областью повышенного солесодержания; отвода отсепарированной влаги из сепараторов. Периодическая продувка и дренирование парогенератора производятся через( штуцер 3, расположенный на нижнем днище парогенератора.

Идея использования для изготовления поверхности нагрева труб спиральной формы привлекает к себе внимание следующим. Спиральные трубы отличаются самокомпенсацией температурных расширений. Благодаря возможности применения труб одинаковой длины обеспечивается равномерное распределение расходов теплоносителя по трубам. Кроме того, поверхность нагрева из спиральных труб обладает высокой компактностью, что способствует снижению металлоемкости парогенератора.

Однако изготовление поверхностей из спиральных труб связано с определенными трудностями. При одинаковой длине труб навивка каждого слоя теплообменной поверхности должна иметь разные углы подъема. В связи с этим и изготовление, и (особенно) сборка теплообменного пучка являются весьма трудоемкими процессами .

Поверхность теплообмена парогенератора может быть собрана из плоских ширм, что целесообразно с точки зрения возможности их параллельной сборки и сокращения цикла сборки парогенератора. Вместе с тем, и в этом случае обеспечение компенсации температурных расширений труб достигается усложнением их конфигурации. Можно, например, использовать ширмы из S-образных змеевиков. , Достаточно сложно обеспечить одинаковую длину труб в ширмах.

Следует отметить, что вертикальная компоновка корпуса предпочтительна и для прямоточных парогенераторов.