Расчет котлов и котельных установок

КАМЕРНЫЙ СПОСОБ СЖИГАНИЯ ТОПЛИВА

ПОДГОТОВКА ТВЕРДОГО ТОПЛИВА К СЖИГАНИЮ

Слоевой способ сжигания топлива характеризуется относительно невысокими скоростями процесса горения, пониженной его экономичностью и надежностью. Поэтому он не нашел применения в котлах большой производительности.

Камерный (факельный) способ сжигания твердого топлива осуществляется преимущественно в мощных котлах. При камерном сжигании размолотое до пылевидного состояния и предварительно подсушенное твердое топливо подают с частью воздуха (первичного) через горелки в топку. Остальную часть воздуха (вторичный) вводят в зону горения чаще всего через те же горелки или через специальные сопла. В топке пылевидное топливо горит во взвешенном состоянии в системе взаимодействующих газовоздушных потоков, перемещающихся в ее объеме. При большем измельчении топлива значительно возрастает площадь реагирующей поверхности, а следовательно, химических реакций горения.

Характеристикой размола твердого топлива является удельная площадь Fnn поверхности пыли или суммарная площадь поверхности частиц пыли массой 1 кг (м2/кг). Для частиц сферической формы одинакового (монодисперсного) размера величина Fajl обратно пропорциональна диаметру пылинок:

Р — 6лсР — 6

Где рпЛ = m/(VrB + V„) — кажущаяся плотность пыли (кг/м3), . определяемая как отношение ее массы т к объему, занимаемому твердой фазой (VTB) и порами (Уп).

В действительности получаемая при размоле пыль имеет полидисперсный состав и сложную форму. Для характеристики качества размола полидисперсной пыли наряду с удельной площадью ' поверхности пыли используют результаты ее просеивания на ситах различных размеров. По данным просеивания строят зерновую (или помольную) характеристику пыли в виде зависимости остатков Rx на сите от размера х ячеек сита: Rx = / (х). Наиболее часто используют показатели остатков на ситах 90 мкм и 200 мкм — ^90 и R200. Предварительная подготовка топлива и подогрев воздуха обеспечивают выгорание твердого топлива в топке за относительно небольшой промежуток времени (несколько секунд) нахождения пылевоздушных потоков (факелов) в ее объеме.

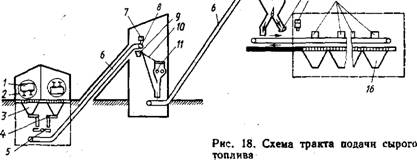

Перед подачей в систему пылеприготовления котла топливо. должно быть очищено от металлических и других посторонних предметов, щепы, а также размолото до кусков менее 0,025 м. Все эти операции осуществляются в тракте подачи сырого топлива.

|

12 'VI Щ 7 15

|

Топливо, поступающее на ТЭС, подается в приемо-разгрузоч - ное помещение, обогреваемое в холодное время трубчатыми излучателями или с помощью горячего воздуха. Топливо из вагонов 1 (рис. 18) опрокидывателями 2 ссыпается в приемные бункера 3, из которых питателямх 4 и конвейерами 5 подается на ленточный конвейер 6, связанный с узлом пересыпки и дробильным помещением. В конце конвейера 6 расположены магнитные металлоуло- вители 7 и магнитный барабан 8 конвейера. Отделенный от топлива металл сбрасывается в бункер 9. Крупные куски топлива поступают в дробилки //, а мелкие, отделенные на грохоте 10, минуют дробилку и смешиваются с раздробленными кусками перед конвейером. Это позволяет уменьшить расходы энергии на дробление. Нераздробленные древесные включения (щепа) по наклонной решетке грохота 12 попадают на щепоуловители 13 и далее конвейером 14 удаляются из топливного тракта станции. Топливо поступает на распределительный конвейер котельного цеха. Затем с помощью подвижных разгрузочных тележек или опускных разгрузочных устройств 15 топливо подается в бункера 16 сырого топлива отдельных котлов. В дальнейшем из этих бункеров топливо направляют в систему пылеприготовления.

Системы пылеприготовления включают устройства размельчения и сушки топлива, его дозирования, транспортирования и накопления. Среду, используемую для сушки топлива, называют сушильным агентом. В качестве сушильного агента топлива можно использовать горячий воздух, горячие продукты сгорания, пар или их смеси. Газообразную среду с испаренной влагой после процесса сушки называют отработанным сушильным агентом.

По связи размольных устройств с котлами различают два вида систем пылеприготовления: центральные и индивидуальные. В центральных системах пылеприготовления сушка и размол топлива вынесены за пределы котельных цехов (чаще за пределы основного здания ТЭС). Иногда процесс сушки осуществляется вне цеха (на сушильном заводе).

В индивидуальных системах пылеприготовления устройства для размола и сушки топлива находятся в котельном цехе и связаны с работой котла как во времени, так и по сушильному агенту (воздуху или продуктам сгорания, забираемым из котла).

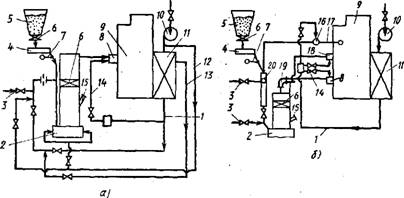

Индивидуальные системы пылеприготовления получили наибольшее распространение. Их делят на системы с прямым вдуванием пыли и с промежуточными бункерами готовой пыли. В системах прямого вдувания угольная пыль после сушки подается к горелкам топочного устройства. В системах с промежуточными бункерами пыль после отделения от сушильного агента накапливается в бункерах.

В замкнутых системах пылеприготовления очищенный отработанный сушильный агент снова может быть использован для транспортирования пыли. В разомкнутых системах пылеприготовления тщательно очищенный сушильный агент сбрасывается в топку или атмосферу. Необходимость тщательного отделения пыли от сушильного агента обусловлена защитой атмосферы от загрязнения и повышением экономичности работы ТЭС.

Тип схемы пылеприготовления зависит от типа размольного устройства. Наибольшее распространение получили молотковые (ММ), шаровые барабанные (ШБМ), среднеходные (шаровые и валковые) мельницы и мельницы-вентиляторы.

В системах прямого вдувания угольной пыли применяют преимущественно ММ и мельницы-вентиляторы, реже ШБМ и среднеходные мельницы; в системах с промежуточными пылевыми бункерами — ШБМ, ММ и среднеходные мельницы.

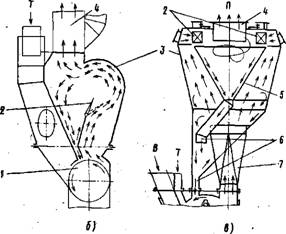

Индивидуальные системы пылеприготовления с прямым вдуванием с ММ (рис. 19, а, б) используют для подготовки бурых! углей, сланцев, фрезерного торфа и каменных углей с большим выходом летучих. Горячим воздухом с температурой 350—400 °С может быть обеспечена требуемая сушка углей начальной влажностью 35—40 % и торфа влажностью 50 %. При более высокой влажности топлива в качестве сушильного агента подают топочные газы 17 (рис. 19, в)или их смесь с воздухом. При использовании ММ для отбора топочных газов требуются специальные эжекторы или горелки эжекторного типа. При газовой сушке топлива целесообразнее применять мельницы-вентиляторы (рис. 19, в), создающие разрежение, достаточное для отбора на сушку газов с температурой 900—1000 °С. Частично топливо сушится в трубах 20.

В системах прямого вдувания могут устанавливать и ШБМ 2 (рис. 19, г). Как и в схемах с мельницами-вентиляторами, сушка топлива может производиться топочными газами или смесью топочных газов с горячим воздухом. Последнее обеспечивается подачей горячего воздуха в смесительную камеру 16 (рис. 19, в, г) из общего короба 1 горячего воздуха.

Схемы пылеприготовления с различными размольными устройствами аналогичны по принципу действия и установленному (кроме мельниц) оборудованию. Сырое топливо из бункера 5 сырого угля

питателем 4 сырого топлива подается в мельницу 2. На этом участке могут устанавливаться автоматические весы 25 и весовой бункер 24 (рис. 19, г). В связи с увеличением площади поверхности пыли в процессе размола процесс сушки значительно интенсифицируется, и поэтому воздух из короба 1 после воздухоподогревателя 11 подается в мельницу вместе с топливом, а из короба 14 в горелку.

С помощью присадок 3, 12 и 13 воздуха регулируется температура сушильного агента. Отсекающие шибера 6 позволяют производить ремонт без останова котла 9.

|

|

|

|

Для отделения мелкой пыли от крупных частиц предусмотрена установка сепараторов 22, распределителей воздуха 21 с камерами. В схемах с ММ сепараторы соединены непосредственно с размольным устройством (на схеме не показаны). Уловленная крупная пыль по течке 23 возврата снова подается на вход в мельницу 2. Чтобы исключить обратное движение сушильного агента, на течках 23 возврата и на течках после питателей сырого топлива устанавливаются клапаны-мигалки 7. В схемах с ШБМ 2 для преодоления сопротивления предусмотрена установка основных 10 и дополнительных тягодутьевых машин — мельничных вен - 48

|

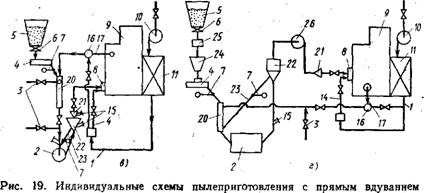

Рис. 20. Индивидуальные замкнутые схемы пылеприготовления с промежуточными бункерами: А — транспортирование пыли сушильным агентом, сушка смесью газов в воздуха; б — подача сушильного агента в сбросные сопла, сушка горячим воздухом |

Тиляторов 26, работающих на сильно запыленной среде, а также взрывных клапанов 15.

В последнее время получила распространение система прямого вдувания с пылеконцентратором 19, который устанавливают после мельниц. Пылеконцентратор позволяет отделить большую часть пыли от отработанного сушильного агента и подать ее в основные горелки 8, а основную часть сушильного агента и оставшуюся часть пыли — в сбросные сопла 18. Такая схема обеспечивает интенсификацию и стабильность горения и более полное выгорание топлива, ее можно использовать при организации сжигания таких низкокачественных углей, как лигниты (с влажностью до 60 % и с высокой зольностью).

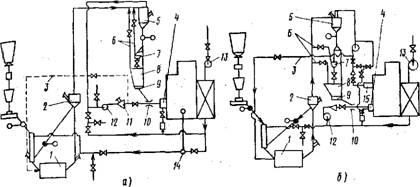

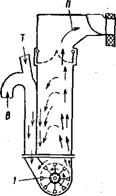

Индивидуальные системы пылеприготовления с промежуточными бункерами 8 (рис. 20) позволяют уменьшить зависимость работы котла от характеристик поступающего топлива и условий работы мельниц. В отличие от ранее рассмотренных схем готовая пыль вместе с отработанным сушильным агентом после сепаратора 2 направляется в циклон 5, где происходит отделение пыли от сушильного агента. После циклона 5 пыль по течкам поступает в бункер 8 пыли, откуда питателем 9 подается в смеситель 10, установленный на пылепроводе, ведущем к горелке 4. В этот же пылепровод поступает сушильный агент из циклона 5, транспортирующий пыль к горелкам. Для преодоления значительного гидравлического сопротивления тракта пылеприготовления предусмотрен мельничный вентилятор 12 с распределителем первичного воз - Духа И за ним. Размещение мельничного вентилятора после циклонов 5 позволяет обеспечить работу всей системы пылеприготовления под разрежением (уменьшается запыленность помещения), а транспортировку готовой пыли к горелкам — под наддувом.

Реверсивные шнеки 7 заполняют пылью бункера не только работающей мельницы, но и соседних мельниц и котлов. Установка линий 6 влагоотсоса на бункерах 8 и реверсивных шнеках способствует снижению влажности пыли ввиду конденсации водяных паров. Для обеспечения оптимальных условий работы мельниц 1 и сепараторов 2 в них необходимо поддерживать постоянные скорости. При изменении влажности поступающего топлива поддержание необходимой скорости при сохранении температуры отработанного сушильного агента достигается его подачей на вход в размольное устройство (линия 3 рециркуляции) при воздушной сушке или изменением соотношения топочные газы — горячий воздух в смесителе 14 при сушке смесью газов и воздуха.

Для повышения устойчивости процесса горения и его температурного уровня применяют замкнутые системы пылеприготовления с подачей сушильного агента после циклонов в сбросные сопла 15. Транспортирование подсушенной готовой пыли осуществляют горячим воздухом, подаваемым дутьевым вентилятором 13 или специальным вентилятором горячего дутья. Эти системы рекомендуется использовать для углей влажностью Wp = 30 40 %.

Для высоковлажных углей рекомендуется применять индивидуальную разомкнутую систему пылеприготовления с пылевыми бункерами. В этих схемах сушку топлива предпочтительнее производить горячими продуктами сгорания, отбираемыми из топки или за поверхностями нагрева котла. Так как в таких схемах (в отличие от рассмотренных) отработанный сушильный агент сбрасывается в атмосферу, следует устанавливать пылеуловители высокой степени очистки. Благодаря применению этих схем обеспечивается надежное сжигание низкокачественных топлив с QS = = 5 - г - 6 МДж/кг. Однако разомкнутые системы пылеприготовления имеют большие капитальные и эксплуатационные расходы. Они отличаются пониженной экономичностью ввиду выноса пыли после пылеуловителей в атмосферу и являются источником повышенного загрязнения окружающей среды угольной пылью, что ограничивает их применение.

Выбор типа мельниц определяется сжигаемым топливом. На котел устанавливают не менее двух мельниц. Единичная производительность (кг/с) мельницы зависит от числа пм на котел:

Вм = Bka/(nM - 1),

Где В — секундный расход топлива на котел при номинальной нагрузке, кг/с.; ka — коэффициент запаса, ka = 0,75 при пм = 2 и &з = 0,9 при пи Ss 3.

Размольные устройства отличаются по принципу измельчения и скорости движения мелющих органов.

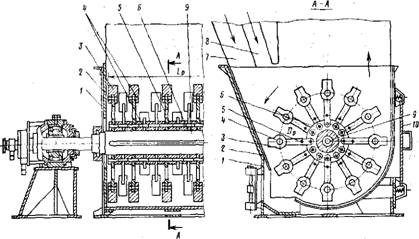

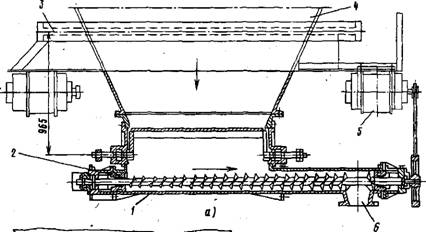

Молотковые мельницы (рис. 21) широко используют при сжигании каменных углей с повышенным выходом летучих (V зз 30 %), бурых углей, сланцев и фрезерного торфа. Они относятся к быстроходным мельницам, имеют частоту вращения 9,8 — 16,5 1/с. Раз - 50

|

Рис. 21. Молотковая мельница: 1 — корпус; 2 — броневая плита; 3 — било; 4 — палец; 5 — би л о держатель; 6 — диск; 7 — патрубок ввода сушильного агента; 3 — патрубок ввода топлива; 9 — вал; J0 — дверь - |

Мол топлива в них происходит под ударным воздействием быстро - вращающихся бил 3 на слой медленно вращающегося топлива, а также истиранием между билами и в зазоре между броневыми плитами 2 и билами 3. Чтобы эффективность размола не снижалась, необходимо по мере износа бил и увеличения зазора между ними производить замену бил. Била с помощью пальцев 4 соединены с билодержателями 5, а последние с диском 6.

Вал ротора с навешенными на него билами помещен в стальной корпус 1, покрытый изнутри броневыми плитами 2. Для смены наиболее изнашиваемых деталей (бил) в корпусе предусмотрены двери 10. Длительность рабочей кампании бил в зависимости от сжигаемого топлива составляет 100—3000 ч. Вал выполнен полым с внутренним подводом охлаждающей среды.

Топливо поступает через входной патрубок 8 по всей длине ротора, а сушильный агент может подводиться через патрубок 7 по касательной к ротору параллельно потоку топлива, как показано на рис. 21, или вдоль оси ротора со стороны крайних дисков (и бил). В соответствии с этим первый тип ММ получил название тангенциальных, а второй — аксиальных. Мельницы с комбинированным вводом сушильного агента — это аксиально-тангенциальные молотковые мельницы.

Преимуществами ММ являются простота и малая металлоемкость конструкции, удобство и экономичность эксплуатации, возможность использования для топлив повышенной взрыво- опасности. К недостаткам следует отнести грубость помола и интенсивный износ мелющих органов на топливах повышенной

абразивности. Производительность ММ по размолу топлива (подмосковного угля) 0,75— 28 кг/с.

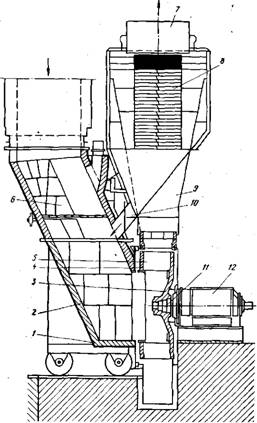

Мельницы - вентиляторы (рис. 22) также относятся к быстроходному типу мельниц (частота вращения п = = 9,8 ч - 24,5 1 /с). В стальном корпусе 1, обшитом изнутри броневыми плитами 2 вращается ротор, включающий кольцевой 4 и несущий 3 диски, соединенные плоскими (радиальными) лопатками 5 с броневыми листами на лобовой стороне. Несущий диск размещен на валу 11, соединенном с электродвигателем 12.

Топливо вместе с сушильным агентом поступает по патрубку 6 в мельницу. Здесь оно дробится быстровраща - ющимися лопатками ротора. Дополнительное измельчение происходит в результате вторичного соударения частиц с броневыми листами корпуса и трения. Измельченное топливо с несущим его сушильным агентом попадает в выходной патрубок 9 и расположенный за ним инер - дионный или центробежный сепаратор. В сепараторе с лопатками 8 крупная пыль отделяется от потока и возвращается в мельницу по течке 10, а сушильный агент подает пыль через патрубок 7 к горелкам. Так как мельница-вентилятор является не только размольной, но и простейшей тягодутьевой установкой с напором до 2—3 кПа, облегчается отбор топочных газов на сушку, а следовательно, процесс сжигания высоковлажных топлив.

|

Рис. 22. Мельница-вентилятор |

В настоящее время система пылеприготовления с мельницами - вентиляторами находит все большее применение для блоков различных мощностей, особенно при сжигании высоковлажных углей с Wp За 50 %. Их преимуществами можно считать применение газовой сушки, простоту и компактность конструкции. 52

|

|

|

|

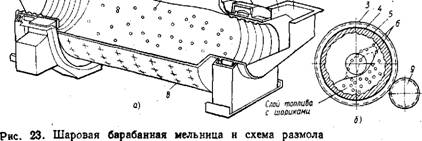

Шаровые барабанные мельницы устанавливают в системах пылеприготовления для абразивных углей с низкой размолоспособ - ностью, а также при необходимости получения тонкого помола (антрациты, полуантрациты, некоторые каменные и бурые угли). ШБМ обладают пониженной чувствительностью к наличию металла, являются универсальными и могут работать на любом топливе. Их относят к тихоходному типу мельниц (частота вращения п = 0,25 - г - 0,4 1/с).

ШБМ (рис. 23, а) имеет цилиндрический стальной корпус 4 (барабан), покрытый изнутри волнистыми броневыми плитами 5. Барабан заполнен стальными шарами 6 диаметром 25—75 мм и приводится во вращение через венцовое колесо 3 колесо 9, соединенное с электродвигателем через редуктор. При вращении мельница опирается на катки или подшипники в цапфах 2. Топливо и сушильный агент поступают в барабан через входной патрубок 1, а готовая пыль выносится через выходной патрубок 7.

Сочленение патрубков с вращающимся барабаном в районе цапф тщательно уплотняют. Для уменьшения шума и потерь теплоты между корпусом барабана, и броневыми плитами (закрепляемыми болтами 8) устанавливают асбестовую и войлочную изоляцию, снаружи ШБМ покрывают металлической обшивкой.

При вращении барабана в результате взаимодействия с броневой плитой 5 шары 6 и частицы топлива увлекаются в движение и, поднимаясь на определенную высоту, отрываются от брони и падают на слой перекатывающегося топлива и шаров (рис. 23, б). Размол топлива происходит как от удара шаров при падении, так и от их истирающего действия при перекатывании в слое движущегося топлива. С ростом частоты вращения барабана интенсивность размола топлива сначала увеличивается (так как шары поднимаются на большую высоту). При некоторой «критической» частоте шары «прилипают» к поверхности брони и интенсивность

размола резко уменьшается. По мере истирания шаров новые шары периодически добавляют через входной патрубок 1,

ШБМ имеют производительность 1,11—19,5 кг/с. Они получили достаточно широкое распространение, обеспечивают глубокое регулирование тонкости помола и высокую надеж ность эксплуатации, малочувствительны к попаданию металлических предметов. В то же время следует иметь в виду, что эти мельницы имеют относительно большие размеры и металлоемкость. Отличаются пониженным КПД размола. Их работа сопровождается сильным шумом ввиду большого объема системы пылеприготовления даже для топлив пониженной взрывоопасности обязательна установка взрывных клапанов, обеспечивающих выброс продуктов в атмосферу.

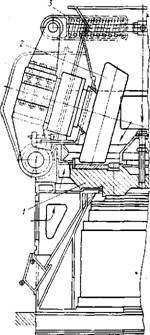

Среднеходные мельницы (СМ) чаще используют в схемах прямого вдувания. Вследствие их повышенной чувствительности к попаданию металлических предметов, они пока не получили широкого распространения. Куски топлива в СМ раздавливаются на подвижном нижнем столе 1 (рис. 24) вращающимися шарами (в шаровых) или коническими валками 2 (в валковых). Шары и валки прижимаются к нижнему столу усилием упорных пружин 3. Сырое топливо поступает сверху на центральную часть нижнего вращающегося стола и под действием центробежных сил отбрасывается под шары или конические валки. Измельченное топливо выносится к сепаратору сушильным агентом, вводимым по периферии нижнего стола. В качестве сушильного агента к мельницам подводится преимущественно воздух с температурой 250—300 °С, их применяют для топлив умеренной влажности. Среднеходные мельницы достаточно компактны; износ мелющих органов и расход энергии на размол топлива относительно небольшие.

Требуемое качество пыли, определяемое тонкостью помола, обеспечивается с помощью сепараторов и регулированием расхода сушильного агента в мельнице. В сепараторах крупные частицы пыли отделяются и возвращаются в мельницы. Отделение крупных частиц может происходить под действием сил тяжести или инерционных (в том числе и центробежных) сил.

|

Рис. 24. Среднеходная валковая мельница |

На рис. 25 приведены схемы различных типов сепараторов. В гравитационных сепараторах (рис. 25, а) требуемая тонкость 54

П

|

Рис. 25. Сепараторы пыли: А — гравитационный; б — инерционный с ММ; в — центробежный с MM; I — мельница; 2 — поворотная лопатка (шибер); 3 — корпус; 4 — выходной патрубок; 5 — внутренний конус; 6 — течка возврата; 7 — подводящий патрубок |

Помола топлива Т достигается установлением необходимой скорости восходящего потока сушильного агента В (воздуха) в корпусе. В инерционных сепараторах осуществляется поворот потока с помощью изгибов патрубков или специальных поворотных направляющих лопаток 2 (рис. 25, б) и соответствующей конфигурацией корпуса 3 сепаратора.

В центробежных сепараторах (рис. 25, в) пылевоздушная смесь П из подводящего патрубка 7 поступает в полость, образованную корпусом 3 и внутренним конусом 5. Здесь поток может замедлиться в 2—4 раза. Крупные частицы выпадут к течке 6 возврата в мельницу. Оставшаяся пыль с сушильным агентом В закручивается установленными лопатками 2, поворачиваемыми специальным направляющим аппаратом. В результате закрутки потока частицы отжимаются к стенке внутреннего конуса 5 и крупные частицы по течке 6 возврата попадают в мельницу.

Глубина регулирования тонкости помола выражается отношением остатка пыли на сите с ячейками размером 90 мкм при полном открытии лопатками прохода (і?90Шах) к остатку при максимальном закрытии прохода (/?90 mW):

Ср — і? go max/R90 mln -

На эффекте использования инерционных сил, воздействующих на твердые частицы при закрутке потока, построены также циклоны, отделяющие пыль из пылевоздушного потока.

|

|

Дозирование угольной пыли и сырого топлива осуществляют питатели, устанавливаемые под бункерами. Наибольшее распространение получили шнековые и лопастные питатели пыли, скреб

ковые и тарельчатые лопастные питатели сырого топлива, а также ленточные конвейеры.

|

Рис. 26. Питатели пыли |

|

|

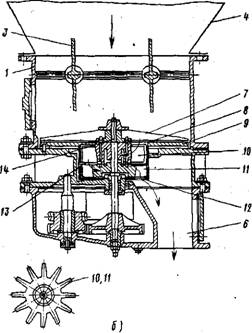

Шнековый пылепи - татель (рис. 26, а) содержит в цилиндрическом корпусе 1 винтовой шнек 2, приводимый во вращение электродвигателем 5. В приемной части под бункером 4 диаметр витков шнека постепенно (в направлении движения) увеличивается, благо - ларя чему обеспечивается равномерный сход пыли из бункера в питатель по длине бункера. При одинаковом диаметре витков «работают» только первые витки (как и при работе скребкового питателя угля). Для уменьшения самопроизвольного схода пыли в последних витках (перед выходным патрубком 6) шаг между витками уменьшают, обеспечивая «подпрессовку». Расход пыли регулируют изменением частоты вращения шнека. Лопастные питатели (рис. 26, б) представляют собой цилиндрический корпус /, по оси которого на валу 14 последовательно 56

Рис. 27. Питатели угля

По ходу пыли установлены ворошитель 7, верхнее мерительное 10 и нижнее подающее 11 колеса. Пыль из бункера 4, разрыхленная ворошителем, через окно 8 в верхней крышке 9 вводится в полости верхнего колеса и затем определенными дозами через окно 13 поступает на нржнее колесо, выходное окно 12, выходной патрубок 6 пыли и через смесители в пылепровод к горелкам. Двигатель (не показан) с переменной частотой вращения или с вариаторами позволяет изменять расход пыли. Для прекращения подачи пыли •служат шиберы 3. В лопастных питателях повышенной производительности предусматривают по два входных и выходных патрубка.

Шнековые питатели применяют для бурых и каменных углей, лопастные — для более сухих топлив (типа АШ, тощих, каменных).

После питателей угольная пыль смешивается в смесителях с транспортирующим, агентом и направляется в горелки по пыле - проводам круглого сечения со скоростью более 25 м/с (во избежание отложений пыли). При скорости потока более 30—32 м/с происходит значительный износ пылепроводов, что нежелательно ввиду возникновения потерь топлива и запыления помещения.

В скребковых питателях (рис. 27, а) топливо из бункера 7 поступает через входной патрубок 6 на разделительный стол 2, с которого оно сребками, шарнирно закрепленными на цепях 3, сбрасывается в нижнюю часть питателя. Затем этими же скребками, но движущимися в противоположном направлении, топливо перемещается к выходному окну 9.

Цепь приводится в движение через вал натяжного барабана 8 (звездочки) двигателем, обеспечивающим изменение частоты вращения от 1 : 3 до 1 : 5.

Расход топлива можно изменять также регулятором 4 высоты слоя с помощью привода 5. Конструкция крепления барабана 1 позволяет производить натяжение цепи 3. На взрывоопасных топ - ливах возможно воспламенение длительно лежащей в питателе

Пыли (например, в углах у натяжной звездочки). Поэтому, например для торфа, разделительный стол 2 удлиняют от натяжной звездочки 1 до выходного окна 9, приваривают его к боковым стенкам питателя и изменяют направление движения скребков.

Длина скребковых питателей зависит от расстояния между бункерами сырого угля и мельницами. Она может достигать 20—30 м. В этом случае при перекосе лент или при повышенных нагрузках наблюдается обрыв цепей. Для исключения обрывов применяют комбинацию длинных конвейеров (преимущественно ленточных) и скребковых дозаторов сырого топлива.

Дозатор угля (рис. 27, б) по конструкции аналогичен скребковому питателю, но имеет более короткие усиленные цепи 3 и наклонно расположенный стол 2. Ленты конвейера размещают за дозатором. Наклон стола позволяет уменьшить неравномерность выхода угля из бункера.

Тарельчатый питатель угля (рис. 27, в) по принципу работы подобен лопастному питателю пыли, но имеет вместо двух одно колесо, расположенное под бункером. Как и в описанных выше питателях угля расход можно регулировать с помощью регулятора 4 слоя, выполненного (в данном случае) в виде коаксиального цилиндра.

Выбор и расчет элементов системы пылеприготовления производят на основе оценки их единичной производительности по топливу и расходу сушильного агента с введением коэффициентов запаса. После выбора оборудования (из стандартного ряда) проверяют его характеристики. Выбор и расчет (тепловой, аэродинамический и др.) системы пылеприготовления, мельниц, питателей пыли и угля, сепараторов, циклонов, смесителей, бункеров проводят по соответствующим нормативным материалам. При этом обязательно учитывают геометрические размеры и компоновку оборудования.

Выбор оборудования пылеприготовления, и в частности мельниц проводится с точки зрения экономической их целесообразности. Экономичность оборудования пылеприготовления принято оценивать по удельным затратам энергии на размол и транспортирование топлива с учетом затрат на ремонт и замену оборудования, его узлов и деталей.

Удельный расход энергии 5Р на размол или 5тр пневматическое транспортирование определяется количеством энергии на получение 1 кг пыли заданного фракционного состава или ее транспортирование:

•^р (тр) = <тр)/В„,

Где Nр (Тр) — потребляемая мощность, кВт; В„ — расход топлива через мельницу, кг/с.

Расход энергии на размол угля в значительной степени зависит от типа выбранной мельницы и характеристик топлива, а расходы на пневматическое транспортирование — от схемы системы 58

пылеприготовления. Наибольшее количество энергии на размол топлива требуется в ШБМ, а меньшее — в ММ. При выборе мельниц следует учитывать надежность их работы, скорость изнашивания мелющих органов. Например, стоимость замены изнашиваемых мелющих органов в ММ, работающих на подмосковном угле, существенно больше, чем в ШБМ.