ПРОИЗВОДСТВО СВАРНЫХ КОНСТРУКЦИЙ

Порядок изготовления чертежей общих видов приспособления

1. Вычерчивают цветным карандашом контур собираемого изделия в двух-трех проекциях на значительном расстоянии друг от друга с тем, чтобы поместились проекции приспособления.

2. Чертят опоры, упоры, пальцы и другие фиксирующие элементы приспособления так, чтобы базовые поверхности деталей с ними соприкасались.

3. Вычерчивают зажимные механизмы и приводы.

4. Наносят вспомогательные устройства и детали.

5. Оформляют корпус приспособления с учетом удобного размещения всех элементов приспособления.

6. Вычерчивают необходимые разрезы, сечения и виды.

7. Делают увязку приспособления со средствами механизации (межоперационный транспорт, грузоподъемные механизмы).

8. Оформляют чертеж приспособления. Проставляют размеры (габаритные, с особой точностью), допуски, составляют спецификацию деталей. Указывают технические требования к сборке приспособления.

9. Согласовывают и утверждают чертежи.

В процессе разработки и вычерчивания приспособления производят необходимые расчеты деталей и элементов (прочности, жесткости, износостойкости и т. п.). При модернизации приспособления производят его перекомпоновку с заменой одних устройств и механизмов другими, более прогрессивными, или коренную переделку приспособления.

|

Поз. |

Наименование детали |

Кол. шт. |

Материал |

Толщина стенки, мм |

||||

|

Варианты |

Варианты |

|||||||

|

А |

Б |

В |

А |

Б |

В |

|||

|

1 |

Обечайка |

2 |

22К |

10Х2М |

12Х18Н10Т |

50 |

20 |

10 |

|

2 |

Днище |

2 |

22К |

10Х2М |

12Х18Н10Т |

50 |

20 |

10 |

Технические условия

1. Рабочее давление в сосуде < 5,0 МПа.

2. Овальность обечаек не должна быть более 0,5 % от диаметра.

3. Все сварные швы должны быть прочноплотными. Механические свойства ов, 5, KCV сварочного соединения должны быть на уровне нижнего предела механических свойств основного металла.

4. Допускаются одиночные неметаллические включения диаметром до 0,1 мм на длине 1 м.

5. Нормативная документация: ПБ 03-273-99, РД 03-495-02, ПБ 03-576-03; ПБ 03-584-03.

Производство крупносерийное, объем выпуска 800 шт. в год при двухсменной работе участка.

|

Поз. |

Наименование детали |

Кол. шт. |

Материал |

Толщина стенки, мм |

||||

|

Вариант |

Вариант |

|||||||

|

А |

Б |

В |

А |

Б |

В |

|||

|

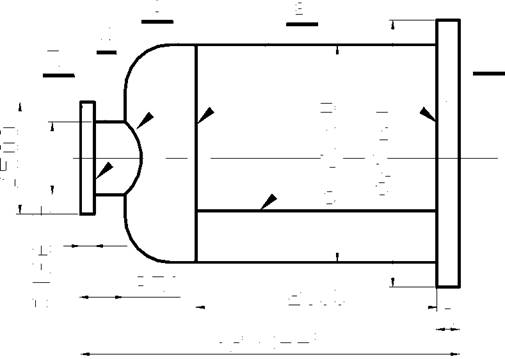

1 |

Обечайка |

1 |

12ХМ |

09Г2С |

12Х1МФ |

16 |

25 |

36 |

|

2 |

Днище |

2 |

12ХМ |

09Г2С |

12Х1МФ |

16 |

25 |

36 |

|

3 |

Патрубок |

2 |

12ХМ |

09Г2С |

12Х1МФ |

16 |

25 |

36 |

Технические условия

1. Овальность обечайки не должна быть более 0,5 % от диаметра.

2. Смещение кромок стыковых швов не должно превышать 1,0 мм.

3. Все сварные швы должны быть прочноплотными. Механические свойства ов, 5, KCV сварочного соединения должны быть на уровне нижнего предела механических свойств основного металла.

4. Рабочее давление < 5,0 МПа.

5. Нормативная документация: ПБ 03-273-99, РД 03-495-02, ПБ 03-576-03; ПБ 03-584-03.

|

Поз. |

Наимен. детали |

Кол. шт. |

Материал |

Толщина стенки, S, мм |

||||

|

Вариант |

Вариант |

|||||||

|

А |

Б |

В |

А |

Б |

В |

|||

|

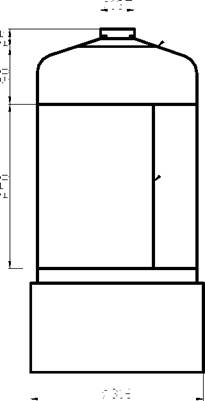

1 |

Обечайка |

1 |

15ХСНД |

16ГС |

10Х2М |

8 |

12 |

18 |

|

2 |

Днище |

2 |

15ХСНД |

16ГС |

10Х2М |

8 |

12 |

18 |

|

3 |

Патрубок |

1 |

15ХСНД |

16ГС |

10Х2М |

8 |

12 |

18 |

|

Производство крупносерийное, годовой объем выпуска 1000 шт. при двухсменной работе участка. 0426x9 Т |

|

7t |

|

On |

Технические условия

1. Овальность обечайки не должна быть более 0,5 % от диаметра.

2. Смещение кромок стыковых швов не должно превышать 1,0 мм.

3. Все сварные швы должны быть прочноплотными. Механические свойства ов, 5, KCV сварочного соединения должны быть на уровне нижнего предела механических свойств основного металла.

4. Рабочее давление < 5,0 МПа.

5. Нормативная документация: ПБ 03-273-99, РД 03-495-02,

ПБ 03-576-03; ПБ 03-584-03.

|

|

|

Поз. |

Наименование детали |

Кол. шт. |

Материал |

Толщина стенки, мм |

||||

|

А |

Б |

В |

А |

Б |

В |

|||

|

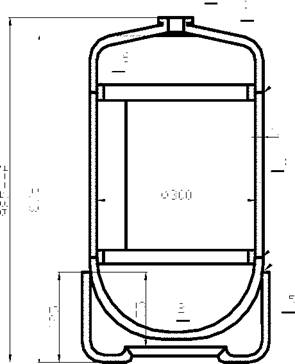

1 |

Днище |

1 |

15ХСНД |

12ХМ |

20К |

6 |

12 |

18 |

|

2 |

Обечайка |

1 |

15ХСНД |

12ХМ |

20К |

6 |

12 |

18 |

|

3 |

Фланец |

1 |

15ХСНД |

12ХМ |

20К |

6 |

12 |

18 |

|

4 |

Патрубок |

1 |

15ХСНД |

12ХМ |

20К |

6 |

13 |

18 |

|

5 |

Фланец |

1 |

15ХСНД |

12ХМ |

20К |

6 |

13 |

18 |

|

Производство крупносерийное, годовой объём выпуска 600 шт. при двухсменной работе участка. |

Технические условия

1. Рабочее давление в сосуде < 0,6 МПа.

2. Овальность обечаек не должна быть более 0,5 % от диаметра.

3. Смещение кромок стыковых швов не должно превышать 1,0 мм.

4. Все сварные швы должны быть плотными.

5. Катеты сварных швов № 3, № 4, № 5 равны толщине основного металла. Для варианта В катеты швов равны 10 ± 1мм.

6. Нормативная документация: ПБ 03-273-99, РД 03-495-02,

ПБ 03-576-03; ПБ 03-584-03

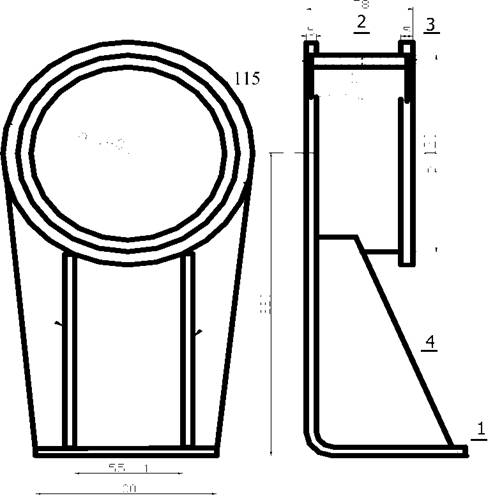

Производство крупносерийное, годовой объём выпуска 25000 шт. при двухсменной работе участка.

Технические условия

1. Рабочее давление в сосуде до 0,3 МПа.

2. Овальность обечайки не должна превышать 0,5 % от диаметра.

3. Смещение кромок стыковых швов не более 0,5 мм.

4. Отклонение предельных размеров по длине и диаметру сосуда не должна превышать ±2 мм.

5. Все сварные швы должны быть плотными.

|

|

6. Катет сварного шва N2 = 1,0 S подставки.

|

|

|

Поз. |

Наименование детали |

Кол. шт. |

Материал |

Толщина стенки, S, мм |

||||

|

Варианты |

Варианты |

|||||||

|

А |

Б |

В |

А |

Б |

В |

|||

|

1 |

Днище нижнее |

1 |

18К |

10Г2С1 |

12ХМ |

4 |

6 |

8 |

|

2 |

Днище верхнее |

1 |

18К |

10Г2С1 |

12ХМ |

4 |

6 |

8 |

|

3 |

Обечайка |

1 |

18К |

10Г2С1 |

12ХМ |

4 |

6 |

8 |

|

4 |

Г орловина |

1 |

18К |

10Г2С1 |

12ХМ |

4 |

6 |

8 |

|

5 |

Подставка |

1 |

СтЗсп |

СтЗсп |

СтЗсп |

4 |

6 |

8 |

|

6 |

Подкладка остающаяся |

2 |

СтЗсп |

СтЗсп |

СтЗсп |

З |

З |

З |

Производство крупносерийное, годовой объем выпуска 700 шт. при двухсменной работе участка.

2

|

|

|

Поз. |

Наименование детали |

Кол. |

Материал |

Толщина стенки, мм |

||||

|

Варианты |

Варианты |

|||||||

|

А |

Б |

В |

А |

Б |

В |

|||

|

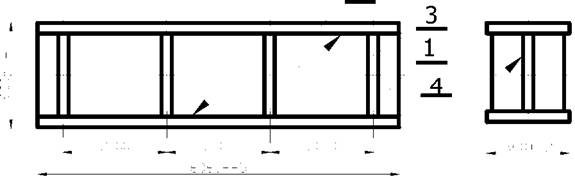

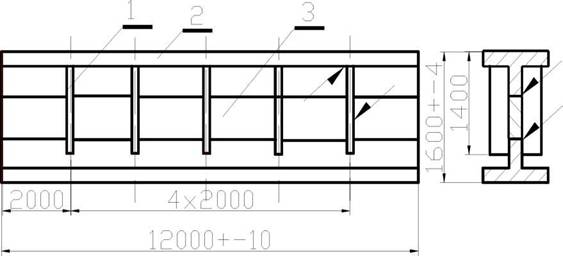

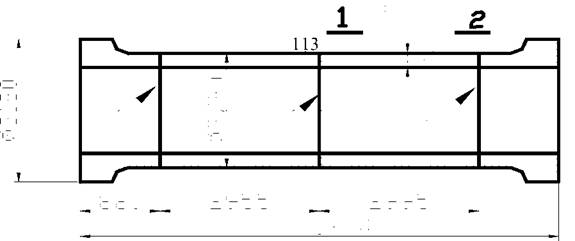

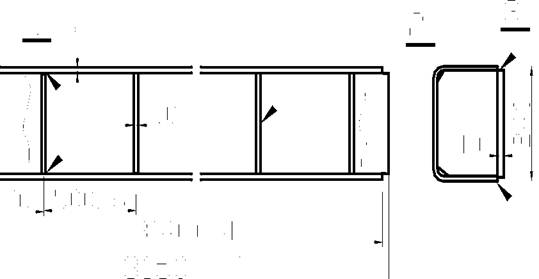

1 |

Вертикальная полка |

1 |

15ХФ |

15ХМ |

20ХН |

10 |

16 |

20 |

|

2 |

Верхний пояс |

1 |

15ХФ |

15ХМ |

20ХН |

10 |

16 |

20 |

|

3 |

Ребро жесткости |

8 |

15ХФ |

15ХМ |

20ХН |

10 |

16 |

20 |

|

4 |

Нижний пояс |

1 |

15ХФ |

15ХМ |

20ХН |

10 |

16 |

20 |

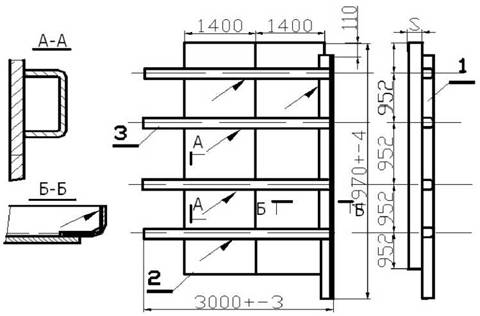

Технические условия

1. Балка работает при температуре от +40 °С до -40 °С.

2. Допускается стрела прогиба не более 1 мм на метр длины балки.

3. Допускаемые дефекты согласно Приложения РД 34.15.132-96.

4. Для варианта задания А ширина ребер жесткости должна быть 170 мм. Для Б и В - 160 мм.

Производство крупносерийное, годовой объем выпуска 600 шт. при двухсменной работе участка.

|

|

Технические условия

1. Допускается стрела прогиба не более 0,5 мм на метр длины балки.

2. Допускаемые дефекты согласно РД З4. 15. 1З2—96 (Приложения П14).

3. Швы должны иметь сквозное проплавление с хорошим формированием корня шва.

|

Поз. |

Наименование детали |

Кол. шт. |

Материал |

Номер широкополочного двутавра |

||||

|

Варианты |

Варианты |

|||||||

|

А |

Б |

В |

А |

Б |

В |

|||

|

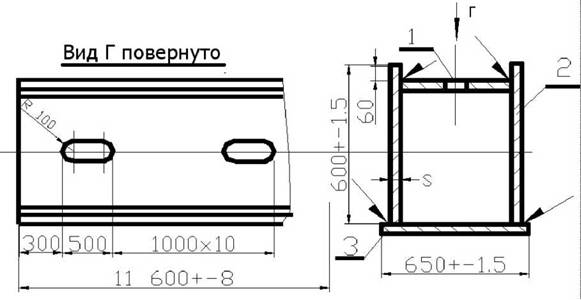

1 |

Ребро жесткости |

10 |

16ГС |

14ХГС |

14Г2БД |

6 |

10 |

18 |

|

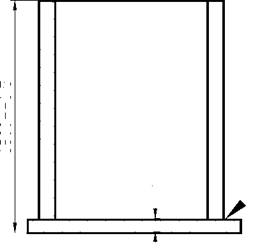

2 |

Широкополочный двутавр |

1 |

16ГС |

14ХГС |

14Г2БД |

З5Ш2 |

50Ш4 |

70Ш2 |

|

З |

Вставка |

1 |

16ГС |

14ХГС |

14Г2БД |

10 |

16 |

22 |

Производство крупносерийное, годовой объем выпуска 600 шт. при двухсменной работе участка.

|

|

Технические условия

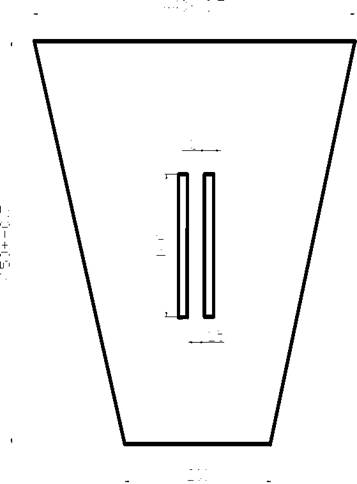

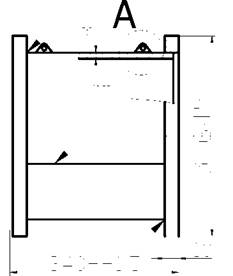

1. Колонна работает в условиях статических нагрузок.

2. Допускаемые дефекты согласно РД 34.15.132-96 (Приложения П14).

3. Швы должны иметь сквозное проплавление с хорошим формированием корня. Катеты швов равны половине толщины основного металла с допуском ±1мм.

|

Поз. |

Наименование детали |

Кол. шт. |

Материал |

Т олщина стенки |

||||

|

Варианты |

Варианты |

|||||||

|

А |

Б |

В |

А |

Б |

В |

|||

|

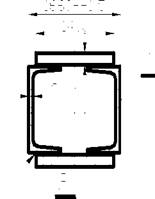

1 |

Верхний пояс |

1 |

10ХСНД |

15ХСНД |

16Д |

10 |

16 |

20 |

|

2 |

Вертикальный пояс |

2 |

10ХСНД |

15ХСНД |

16Д |

10 |

16 |

20 |

|

3 |

Нижний пояс |

1 |

10ХСНД |

15ХСНД |

16Д |

10 |

16 |

20 |

№. 9. Разработать технологию изготовления стойки бункера разгрузочной эстакады

|

|

Производство крупносерийное, годовой объем выпуска 700 шт. при двухсменной работе участка.

|

|

|

Поз. |

Наименование детали |

Кол. шт. |

Материал |

Толщина стенки |

||||

|

Варианты |

Варианты |

|||||||

|

А |

Б |

В |

А |

Б |

В |

|||

|

1 |

Профильная стойка швеллера |

2 |

20ХГР |

18ХГ |

10Г2 |

40П |

36П |

30П |

|

2 |

Планка |

2 |

20ХГР |

18ХГ |

10Г2 |

8,0 |

7,0 |

6,0 |

Технические условия

1. Стойка работает в условиях вибраций и динамических нагрузок.

2. Допускаемые дефекты согласно РД 34.15.132-96 (Приложения П14).

3. Катеты швов К = S ± 1 мм.

Производство крупносерийное, годовой объем выпуска 650 шт. при двухсменной работе участка.

|

|

|

Поз. |

Наименование детали |

Кол. шт. |

Материал |

Номер профиля, толщина стенки, мм |

||||

|

Варианты |

Варианты |

|||||||

|

А |

Б |

В |

А |

Б |

В |

|||

|

1 |

Профиль зетовый |

2 |

СтЗсп |

09Г2Д |

СтЗпс |

8 |

10 |

Усиленный по ГОСТ 5267З |

|

2 |

Полка |

1 |

СтЗсп |

09Г2Д |

СтЗпс |

6 |

10 |

20 |

Технические условия

1. Допускается прогиб балки до 1,0 мм на метр длины.

2. Подрезы, наплывы и другие поверхностные дефекты шва не допускаются.

3. Трещины, скопления пор и неметаллических включений не допускаются.

№ 11. Разработать технологию изготовления секции настила

Производство крупносерийное, годовой объем выпуска 450 шт. при двухсменной работе участка.

|

|

|

Поз. |

Наименование детали |

Кол. шт. |

Материал |

Толщина стенки, мм |

||||

|

Вариант |

Вариант |

|||||||

|

А |

Б |

В |

А |

Б |

В |

|||

|

1 |

Лист |

2 |

Ст3сп |

10Г2С1Д |

09Г2 |

6 |

12 |

20 |

|

2 |

Шпангоут |

2 |

Ст3сп |

10Г2С1Д |

09Г2 |

Швеллер № 16П |

l = 3350 |

|

|

3 |

Шпангоут |

4 |

Ст3сп |

10Г2С1Д |

09Г2 |

Уголок 63 х 40 х 6 l = 975 |

||

|

4 |

Шпангоут |

1 |

Ст3сп |

10Г2С1Д |

09Г2 |

Уголок 63 х 40 х 6 l = 3350 |

||

|

5 |

Лист |

2 |

Ст3сп |

10Г2С1Д |

09Г2 |

6 |

12 |

20 |

|

6 |

Шпангоут |

2 |

Ст3сп |

10Г2С1Д |

09Г2 |

Швеллер № 16П l = 1325 |

Технические условия

1. Швеллеры стальные горячекатаные по ГОСТ 8240-89, уголки стальные горячекатаные неравнополочные по ГОСТ 8510-86, сортамент проката листового горячекатаного по ГОСТ 19903-74, технические условия по ГОСТ 5521-86.

2. Секция настила рефрежераторного судна является основанием рубки, в которой размещаются приборы.

3. Для предотвращения деформации конструкции сборка элементов настила должна производиться на жестких стеллажах.

4. Смещение кромок листов стыковых швов не должно превышать

1,0 мм.

5. Подрезы, наплывы, брызги металла и другие поверхностные дефекты не допускаются.

6. Швы № 1 и № 2 должны иметь сквозное проплавление, непро- вары не допускаются.

|

|

|

Поз. |

Наиме нование детали |

Кол. шт. |

Материал |

Толщина стенки, мм |

||||

|

Варианты |

Варианты |

|||||||

|

А |

Б |

В |

А |

Б |

В |

|||

|

1 |

Профиль гнутый уголковый |

1 |

15ГФД |

14Г2АФД |

15ГФ |

80 х 80 х 6 для всех вариантов |

||

|

2 |

Лист |

2 |

15ГФД |

14Г2АФД |

15ГФ |

10 |

16 |

20 |

|

3 |

Профиль П-образн. |

4 |

15ГФД |

14Г2АФД |

15ГФ |

100 х 80 х 6 для всех вариантов |

|

Производство крупносерийное, годовой объем выпуска 450 шт. при двухсменной работе участка. |

Технические условия

1. Полу стенок является частью боковой стены бронированного цельнометаллического вагона, предназначенного для перевозки взрывчатых веществ.

2. Смещение кромок листов стыковых швов не должно превышать

1,0 мм.

3. Подрезы, наплывы, брызги металла и другие поверхностные дефекты швов не допускаются.

4. Допускаются одиночные поры и неметаллические включения, но не более 3 дефектов на одном погонном метре.

Производство крупносерийное, годовой объем выпуска 500 шт. при двухсменной работе участка.

|

Поз. |

Наименование детали |

Кол. шт. |

Материал |

Толщина стенки, мм |

||||

|

Варианты |

Варианты |

|||||||

|

А |

Б |

В |

А |

Б |

В |

|||

|

1 |

Профиль гнутый уголковый |

1 |

10ХСНД |

15ХСНД |

10Г2С1Д |

100 x 100 x 6 для всех вариантов |

||

|

2 |

Лист |

2 |

10ХСНД |

15ХСНД |

10Г2С1Д |

10 |

15 |

20 |

|

3 |

Лист |

2 |

10ХСНД |

15ХСНД |

10Г2С1Д |

10 |

15 |

20 |

|

4 |

Накладка |

1 |

10ХСНД |

15ХСНД |

10Г2С1Д |

8 |

8 |

8 |

|

5 |

Профиль П-образн. |

1 |

10ХСНД |

15ХСНД |

10Г2С1Д |

д л 1 вс0 |

3 x 100 x 6 ;ех вариантов |

|

|

Технические условия

1. Секция является частью боковой стены бронированного цельнометаллического вагона, предназначенного для перевозки взрывчатых веществ.

2. Сборка и сварка секции должны производиться на жестких стеллажах.

3. Стыковой шов должен иметь сквозное проплавление. Непрова - ры не допускаются.

4. Подрезы, наплывы, брызги металла и другие поверхностные дефекты швов не допускаются.

5. Допускаются одиночные поры и неметаллические включения, но не более 3 дефектов на одном погонном метре.

Производство среднесерийное, годовой объем выпуска 150 шт. при двухсменной работе участка.

|

Поз. |

Кол. шт. |

Наиме нование детали |

Материалы |

Толщина стенки, мм |

||||

|

Варианты |

Варианты |

|||||||

|

А |

Б |

В |

А |

Б |

В |

|||

|

1 |

2 |

Обечайка |

20Х3МВФ |

15Х5МВФ |

20Х1М1Ф1БР |

40 |

60 |

100 |

|

2 |

2 |

Фланец |

20Х3МВФ |

15Х5МВФ |

20Х1М1Ф1Б |

40 |

60 |

100 |

|

|

Технические условия

1. Вал гидротурбины работает в особо тяжелых условиях. Подвергается непосредственному воздействию динамических и вибрационных нагрузок. Поковки вала изготавливаются по техническим условиям за- вода-изготовителя.

2. Смешение кромок стыковых швов не должно превышать 3 мм.

3. Отклонение предельных размеров по длине к диаметру вала не должно превышать ±0,1 %.

4. В сварных швах и околошовной зоне трещины, скопления пор и неметаллических включений не допускаются.

5. Балл зерна в зоне термического влияния не должен превышать 5-6-го номера по ГОСТ 5639-82.

6. Наплавленный металл и металл зоны термического влияния должны обеспечивать ов > 400 МПа, от > 290 МПа, ударную вязкость при +20 °С > 0,6 МДж/м2.

№ 15. Разработать технологию изготовления цементировочного бака буровой установки

|

А |

Производство крупносерийное, годовой объем выпуска 750 шт. при двухсменной работе участка.

|

Поз. |

Наимено вание детали |

Кол. шт. |

Материалы |

Толщина стенки, мм |

||||

|

Варианты |

Варианты |

|||||||

|

А |

Б |

В |

А |

Б |

В |

|||

|

1 |

Стенка |

4 |

СтЗсп |

СтЗГпс |

Ст4кп |

5 |

8 |

12 |

|

2 |

Днище |

1 |

СтЗсп |

СтЗГпс |

Ст4кп |

8 |

12 |

16 |

|

|

|

|

Технические условия

1. Цементировочный бак буровой установки предназначен для приготовления раствора, применяемого при уплотнении и забое скважин.

2. Все сварные швы должны быть плотными.

3. Допускаемые дефекты согласно РД 34.15.132-96.

Производство крупносерийное, годовой объем выпуска 3000 шт. при двухсменной работе участка.

|

Поз. |

Наимено вание детали |

Кол. шт. |

Материалы |

Толщина стенки, мм |

||||

|

Варианты |

Варианты |

|||||||

|

А |

Б |

В |

А |

Б |

В |

|||

|

1 |

Основание |

1 |

Ст3сп |

12Х18Н10Т |

12ХСНД |

5 |

5 |

5 |

|

2 |

Ступица |

1 |

Ст3сп |

12Х18Н10Т |

12ХСНД |

8 |

8 |

8 |

|

3 |

Кольцо |

1 |

Ст3сп |

12Х18Н10Т |

12ХСНД |

5 |

5 |

5 |

|

4 |

Ребро |

2 |

Ст3сп |

12Х18Н10Т |

12ХСНД |

5 |

5 |

5 |

|

|

1. Условия работы: динамические нагрузки.

2. Допускаемые дефекты согласно РД 34.15.132-96 (Приложения П14).

Производство среднесерийное, годовой выпуск 500 шт. при двухсменной работе участка.

|

Поз. |

Кол. шт. |

Наименов. изделия |

Материалы |

Толщина стенки, мм |

||||

|

Вариант |

Вариант |

|||||||

|

А |

Б |

В |

А |

Б |

В |

|||

|

1 |

2 |

Корпус |

20Х3МВФ |

15Х5МВФ |

20Х1М1Ф1БР |

10 |

14 |

12 |

|

2 |

2 |

Проушина |

20Х3МВФ |

15Х5МВФ |

20Х1М1Ф1БР |

10 |

14 |

12 |

|

|

|

|

Технические условия

1. Проушина работает в особо тяжелых условиях. Подвергается непосредственному воздействию динамических и вибрационных нагрузок.

2. В сварных швах скопление пор и неметаллических включений не допускается.

3. Допускаемые дефекты согласно РД 34.15.132-96.

Производство среднесерийное, годовой выпуск 500 шт. при двухсменной работе участка.

|

2^ |

^отв Q20 ^ |

j |

||

|

т |

т т |

Т Т1 |

||

|

1 |

і 1 |

і... |

||

|

100 |

|

10 |

ю

OJ

|

Поз. |

Наименов. изделия |

Кол. шт. |

Материалы |

Толщина стенки, мм |

||||

|

Вариант |

Вариант |

|||||||

|

А |

Б |

В |

А |

Б |

В |

|||

|

1 |

Стенка |

2 |

10ХСНД |

16Г2АФ |

Ст3Г сп |

10 |

14 |

12 |

|

2 |

Полка |

2 |

10ХСНД |

16Г2АФ |

Ст3Г сп |

10 |

14 |

12 |

|

3 |

Ребро жесткости |

10ХСНД |

16Г2АФ |

Ст3Г сп |

8 |

10 |

10 |

Технические условия

1. Проушина работает в особо тяжелых условиях. Подвергается непосредственному воздействию динамических и вибрационных нагрузок.

2. В сварных швах скопление пор и неметаллических включений не допускается. Допускаемые дефекты согласно РД 34.15.132-96, СНиП III-18-75*.

Производство среднесерийное, годовой выпуск 700 шт. при двухсменной работе участка.

|

|

|

Поз. |

Наименов. изделия |

Кол. шт. |

Материалы |

Толщина стенки, мм |

||||

|

Вариант |

Вариант |

|||||||

|

А |

Б |

В |

А |

Б |

В |

|||

|

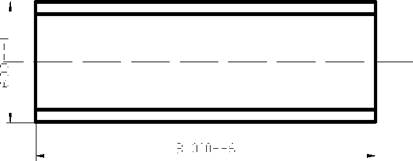

1 |

Швеллер |

1 |

12Г2С |

09Г2С |

Ст3сп |

10 |

14 |

12 |

|

2 |

Полка |

1 |

12Г2С |

09Г2С |

Ст3сп |

10 |

14 |

12 |

|

3 |

Ребро жесткости |

6 |

12Г2С |

09Г2С |

Ст3сп |

10 |

14 |

12 |

Технические условия

1. Лонжерон работает в особо тяжелых условиях. Подвергается непосредственному воздействию динамических и вибрационных нагрузок.

2. В сварных швах скопление пор и неметаллических включений не допускается. Допускаемые дефекты согласно РД 34.15.132-96, СНиП III-18-75*.

№ 20. Разработать технологию изготовления корпуса вентилятора

Производство среднесерийное, годовой выпуск 800 шт. при двухсменной работе участка.

|

|

|

|

|

Поз. |

Наименов. изделия |

Кол. шт. |

Материалы |

||

|

Вариант |

|||||

|

А |

Б |

В |

|||

|

1 |

Корпус |

2 |

10ХСНД |

16Г2АФ |

Ст3Г сп |

|

2 |

Фланец |

2 |

10ХСНД |

16Г2АФ |

Ст3Г сп |

|

3 |

Ухо |

2 |

10ХСНД |

16Г2АФ |

Ст3Г сп |

Технические условия

1. Корпус работает в особо тяжелых условиях. Подвергается непосредственному воздействию динамических и вибрационных нагрузок.

2. В сварных швах скопление пор и неметаллических включений не допускается.

Производство крупносерийное, годовой объем выпуска 700 шт. при двухсменной работе участка.

|

|

Технические условия

1. Радиатор работает при температуре от +80°С до 0°С.

2. Подрезы, наплывы и другие поверхностные дефекты не допускаются. В швах 1-2 допускается непровар 0,5 мм на длине не более 30 %.

|

Поз. |

Наименование детали |

Кол. шт. |

Материал |

|

1 |

Корпус |

1 |

Ст3пс |

|

2 |

Охладитель |

25 |

Ст3пс |

|

3 |

Фланец |

2 |

Ст3пс |

|

4 |

Штуцер |

2 |

Ст3пс |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ Государственное учреждение высшего профессионального образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра «Оборудование и технология сварочного производства»

на выполнение курсового проекта по курсу «Конструирование и расчет сварочных приспособлений»

студент гр. ____________________________________________

Вариант задания ________________________________________

Тема проекта __________________________________________

Дополнительные требования

Объем выполнения проекта в соответствии с методическими указаниями

Срок сдачи проекта на проверку___________

Срок защиты проекта____________________

Дата выдачи задания «___ »__________ 20__ г.

Руководитель проекта_______________________

подпись

Задание принял к выполнению «____ »__________ 20__ г.

подпись

|

График выполнения проекта

|

Томск 2010

Подразделение сталей на типы, классы

|

Тип, класс стали |

Марка стали |

|

Углеродистый |

Ст3, 10, 20, 15К, 16К, 18К, 20К, 22К, 20ЮЧ |

|

Низколегированный марганцовистый, марганцово-кремнистый |

16ГС, 17ГС, 17Г1С,09Г2С, 10Г2СФ, 09Г2, 10Г2С1, 10Г2,10Г2С1Д, 09Г2СЮЧ, 16ГМЮЧ, 09Г2СФБ |

|

Мартенситный * |

15Х5, 15Х5М, 15Х5ВФ, 12Х8ВФ, 20Х13, Х9М, 12Х13 |

|

Ферритный |

08Х13, 08Х17Т, 15Х25Т |

|

Аустенитно-ферритный |

08Х22Н6Т, 12Х21Н5Т, 08Х18Г8Н2Т, 15Х18Н12С4ТЮ |

|

Аустенитный |

10Х14Г14Н4Т, 08Х18Н10Т, 08Х18Н12Б, 10Х17Н13М2Т, 08Х17Н15МЗТ, ОЗХ17Н14МЗ, 12Х18Н12Т, 02Х18Н11, 02Х8Н22С6, 03Х19АГЗН10Т, 07ХГЗАГ20, 12Х18Н10Т, 12Х18Н9Т, 03Х21 Н21М4ГБ |

|

Сплавы на железо-никелевой и никелевой основе |

06Х28МДТ, 03Х28МДТ, ХН32Т |

|

Низколегированный хромомолибденовый и хромомолибденованадиевый |

12МХ, 12ХМ, 15ХМ, 10Х2М1, 10Х2ГНМ, 12Х1МФ, 10Х2М1ФБ, 15Х2МФА, 18Х2МФА, 25Х2МФА, 25Х3МФА |

|

* Стали указанного типа и класса склонны к подкалке. |

|

Марка стали, обозначение стандарта или технических условий |

Т ехнические требования |

Рабочие условия |

Виды испытания и требования |

Примечания, данные в конце таблицы |

|

|

температура стенки,°С |

давление среды, МПа (кгс/см2), не более |

||||

|

СтЗсп, СтЗпс, СтЗкп2 ГОСТ 380 ГОСТ 14637 |

ГОСТ 14637 |

От 10 до 200 |

1,6(16) |

ГОСТ 14637 |

п. 1 |

|

СтЗсп, СтЗпс, СтЗГпс категорий 3, 4, 5 в зависимости от рабочей температуры ГОСТ 380 ГОСТ 14637 |

ГОСТ 14637 ТУ 14-1-3023 группы 1,2 |

От минус 20 до 425 |

5 (50) |

ГОСТ 14637 ТУ 14-1-3023 |

пп. 2, 4, 5, 7, 8 |

|

16К, 18К, 20К, 22К категорий 3, 5, 11, 17, 18 в зависимости от рабочей температуры ГОСТ 5520 |

ГОСТ 5520 |

От минус 20 до 475 |

Не ограничено |

ГОСТ 5520 |

пп. 4, 5, 8 |

|

22К ТУ 108.11-543 |

ТУ 108.11-543 |

От минус 20 до 350 |

Не ограничено |

ТУ 108.11-543 |

пп. 7, 8 |

|

15,20 ГОСТ 1050 |

ГОСТ 1577 |

От минус 20 до 425 |

5 (50) |

ГОСТ 1577 |

пп. 3, 7, 8 |

|

09Г2С, 10Г2С1 категорий 3, 4,5,6, 7, 8,9, 12, 13, 14, 15, 16, 17, 18 в зависимости от рабочей температуры ГОСТ 5520 |

ГОСТ 5520 |

От минус 70 до 475 |

Не ограничено |

ГОСТ 5520 |

пп. 4, 8 |

|

Марка стали, обозначение стандарта или технических условий |

Т ехнические требования |

Рабочие условия |

Виды испытания и требования |

Примечания, данные в конце таблицы |

|

|

температура стенки,°С |

температура стенки, °С |

||||

|

17ГС, 17Г1С, 16ГС категорий 3, 4, 5, 6, 12, 18 в зависимости от рабочей температуры ГОСТ 5520 |

ГОСТ 5520 |

От минус 40 до 475 |

Не ограничено |

ГОСТ 5520 |

пп. 4, 8 |

|

09Г2С-Ш ТУ 14-1-2072 |

ТУ 14-1-2072 |

От минус 60 до 475 |

Не ограничено |

ТУ 14-1-2072 |

п. 7 |

|

09Г2СЮЧ, 09ХГ2СЮЧ ТУ 14-1-5065 |

ТУ 14-1-5065 |

От минус 70 до 475 |

Не ограничено |

ТУ 14-1-5065 |

п. 7 |

|

17ГС, 17Г1С, 16ГС, 14Г2,09Г2С категорий 1, 2, 3, 4, 12 в зависимости от рабочей температуры ГОСТ 19281 |

ГОСТ 19281 |

От минус 40 до 475 |

Не ограничено |

ГОСТ 19281 |

пп. 6, 7, 12 |

|

14Г2АФ, 16Г2АФ ГОСТ 19281 |

ГОСТ 19281 |

От минус 60 до 475 |

Не ограничено |

ГОСТ 19281 |

пп. 6, 7, 12 |

|

09Г2ФБ, 10Г2ФБ ТУ 14-1-4083 |

ТУ 14-1-4083 |

От минус 60 до 420 |

10(100) |

ТУ 14-1-4083 |

п. 7 |

|

09Г2БТ, 10Г2БТ, 07ГФБ-У ТУ 14-1-4083 |

ТУ 14-1-4083 |

От минус 70 до 200 |

Не ограничено |

ТУ 14-1-4083 |

п. 7 |

|

Е40, Е32 ГОСТ 5521 |

ГОСТ 5521 |

От минус 40 до 200 |

Не ограничено |

ГОСТ 5521 |

п. 7 |

|

10ХСНД, 15ХСНД ГОСТ 19281 |

ГОСТ 19281 |

От минус 40 до 400 |

Не ограничено |

ГОСТ 19281 |

пп. 6, 7, 12 |

|

ГОСТ 5521 |

ГОСТ 5521 |

От 0 до 200 |

Не ограничено |

ГОСТ 5521 |

пп. 2, 7, 8 |

|

Д32, Д40 ГОСТ 5521 |

ГОСТ 5521 |

От минус 20 до 200 |

ГОСТ 5521 |

|

Марка стали, обозначение стандарта или технических условий |

Т ехнические требования |

Рабочие условия |

Виды испытания и требования |

Примечания, данные в конце таблицы |

|

|

температура стенки, °С |

температура стенки, °С |

||||

|

12МХ ГОСТ 20072 |

ТУ 14-1-5093 |

От минус 40 до 540 |

Не ограничено |

ТУ 14-1-5093 |

|

|

12ХМ ТУ 14-1-642 ТУ 24-10-003 |

ТУ 24-10-003 ТУ 108.1263 |

От минус 40 до 560 |

ТУ 24-10-003 ТУ 108.1263 |

||

|

12ХМ категории 3 ГОСТ 5520 |

ГОСТ 5520 |

От минус 40 до 560 |

Не ограничено |

ГОСТ 5520 |

|

|

12ХМ ТУ 14-1-2304 |

ТУ 14-1-2304 |

ТУ 14-1-2304 |

|||

|

12ХМ, 15ХМ ТУ 302.02.031 |

ТУ 302.02.031 |

От минус 40 до 550 |

Не ограничено |

ТУ 302.02.031 |

|

|

20ЮЧ ТУ 14-1-4853 |

ТУ 14-1-4853 |

От минус 40 до 475 |

Не ограничено |

ТУ 14-1-4853 |

|

|

09ХГ2НАБЧ ТУ 14-1-3333 |

ТУ 14-1-3333 |

От минус 40 до 475 |

Не ограничено |

ТУ 14-1-3333 |

|

|

15Г2СФ ТУ 14-1-4502 |

ТУ 14-1-4502 |

От минус 60 до 350 |

Не ограничено |

ТУ 14-1-4502 |

|

|

15Г2СФ категорий 1, 2, 3, 4, 5,6, 12, 13, 14 В зависимости от рабочей температуры ГОСТ 19281 |

ГОСТ 19281 |

От минус 60 до 350 |

Не ограничено |

ГОСТ 19281 |

пп. 6, 7 |

|

10Х2ГНМ ТУ 108.11-928 |

ТУ 108.11-928 |

От минус 40 до 550 |

Не ограничено |

ТУ 108.11-928 |

|

|

16ГНМА ОСТ 108.030.118 |

ОСТ 108.030.118 |

От минус 20 до 350 |

Не ограничено |

ОСТ 108.030.118 |

|

Марка стали, обозначение стандарта или технических условий |

Технические требования |

Рабочие условия |

Виды испытания и требования |

Примечания, данные в конце таблицы |

|

|

температура стенки, °С |

температура стенки, °С |

||||

|

10Х2М1А-А ТУ 302.02.121 |

ТУ 302.02.121 |

От минус 40 до 560 |

Не ограничено |

ТУ 302.02.121 |

|

|

10Х2М, 10Х2М1ФБ ТУ 14-1-3409 |

ТУ 14-1-3409 |

От минус 40 до 510 |

Не ограничено |

ТУ 14-1-3409 |

|

|

16ГМЮЧ ТУ 14-1-4824 |

ТУ 14-1-4824 |

От минус 40 до 520 |

Не ограничено |

ТУ 14-1-4824 |

|

|

15Х5М ГОСТ 20072 |

Группа М2б ГОСТ 7350 ТУ 14-1-2657 |

От минус 40 до 650 |

Не ограничено |

ГОСТ 7350 ТУ 14-1-2657 |

|

|

12Х2МФА ТУ 108.131 |

ТУ 108.131 |

От минус 40 до 500 |

Не ограничено |

ТУ 108.131 |

|

|

15Х2МФА-А ТУ 302.02.014 |

ТУ 302.02.014 |

От минус 40 до 510 |

Не ограничено |

ТУ 302.02.014 |

|

|

Свыше 510 до 560 |

10(100) |

||||

|

15Х2МФА ТУ 108.131 |

ТУ 108.131 |

От 0 до 500 |

Не ограничено |

ТУ 108.131 |

|

|

18Х2МФА, 25Х2МФА, 25ХЗМФА ТУ 108.131 ТУ 5.961-11060 |

ТУ 108.131 ТУ 5.961-11060 без п.2.13е |

От 0 до 500 |

Не ограничено |

ТУ 108.131 ТУ 5.961-11060 |

|

|

38ХНЭМФА ГОСТ 4543 |

ТУ 108.11.906 |

От 0 до 500 |

Не ограничено |

ТУ 108.11.906 |

|

|

10Х14Г14Н4Т ГОСТ 5632 |

Группа М26 ГОСТ 7350 Группы М2а и М3 а ГОСТ 5582 |

От минус 196 до 500 |

Не ограничено |

ГОСТ 7350 ГОСТ 5582 |

п. 10 |

|

Марка стали, обозначение стандарта или технических условий |

Технические требования |

Рабочие условия |

Виды испытания и требования |

Примечания, данные в конце таблицы |

|

|

температура стенки, °С |

температура стенки, °С |

||||

|

08Х22Н6Т, 08X21 Н6М2Т ГОСТ 5632 |

Группа М26 ГОСТ 7350 Группы М2а и М3 а ГОСТ 5582 |

От минус 40 до 300 |

Не ограничено |

ГОСТ 7350 ГОСТ 5582 |

п. 10 |

|

ОЗХ19АГЗНЮ ТУ 14-1-2261 |

ТУ 14-1-2261 |

От минус 253 до 450 |

Не ограничено |

ТУ 14-1-2261 |

|

|

03Х21Н21М4ГБ ГОСТ 5632 |

Группа М26 ГОСТ 7350 |

От минус 70 до 450 |

Не ограничено |

ГОСТ 7350 |

п. 10 |

|

08Х18Г8Н2Т ГОСТ 7350 |

Группа М2б ГОСТ 7350 |

От минус 20 до 300 |

5(50) |

ГОСТ 7350 |

п. 10 |

|

07Х13АГ20 ТУ 14-1-2640 ТУ 14-1-3342 |

ТУ 14-1-2640 ТУ 14-1-3342 |

От минус 70 до 300 |

5(50) |

ТУ 14-1-2640 ТУ 14-1-3342 |

|

|

08Х18Н10Т ГОСТ 5632 |

Группа М2б ГОСТ 7350 |

От минус 253 до 610 |

Не ограничено |

ГОСТ 7350 |

п. 10 |

|

08Х18Н12Б ГОСТ 5632 |

Группа М2б ГОСТ 7350 |

От минус 196 до 610 |

Не ограничено |

ГОСТ 7350 |

п. 10 |

|

03Х18Н11 ГОСТ 5632 |

ТУ 14-1-3071 ТУ 14-1-2144 Группы М2а и М3 а ГОСТ 5582 |

От минус 270 до 450 |

Не ограничено |

ТУ 14-1-3071 ТУ 14-1-2144 ГОСТ 5582 |

п. 10 |

|

04Х18Н10 ГОСТ 5632 |

Группа М2б ГОСТ 7350 |

От минус 270 до 600 |

5(50) |

ГОСТ 7350 |

п. 10 |

|

02Х18Н11 ТУ 14-1-3071 |

ТУ 14-1-3071 |

От минус 270 до 450 |

Не ограничено |

ТУ 14-1-3071 |

|

Марка стали, обозначение стандарта или технических условий |

Технические требования |

Рабочие условия |

Виды испытания и требования |

Примечания, данные в конце таблицы |

|

|

температура стенки, °С |

температура стенки, °С |

||||

|

08Х17Н13М2Т 10Х17Н13М2Т ГОСТ 5632 |

Группа М2б ГОСТ 7350, группы М2а и М3 а ГОСТ 5582 |

От минус 253 до 700 |

Не ограничено |

ГОСТ 7350 ГОСТ 5582 |

п. 10 |

|

10X17H13M3T ГОСТ 5632 |

Группа М2б ГОСТ 7350, группы М2а и М3 а ГОСТ 5582 ТУ 14-1-394, группа А |

От минус 196 до 600 |

Не ограничено |

ГОСТ 7350 ГОСТ 5582 ТУ 14-1-394 |

п. 10 |

|

08Х17Н15МЗТ ГОСТ 5632 |

Группа М2б ГОСТ 7350 |

От минус 196 до 600 |

Не ограничено |

ГОСТ 7350 |

п. 10 |

|

ОЗХН28МДТ, 06ХН28МДТ ГОСТ 5632 |

Группа М 26 ГОСТ 7350, группы М2а и М3 а ГОСТ 5582 |

От минус 196 до 400 |

Не ограничено |

ГОСТ 7350 ГОСТ 5582 |

п. 10 |

|

03X17H14M3 ГОСТ 5632 |

ТУ 14-1-5071 ТУ 14-1-5056 ТУ 14-1-5073 ТУ 14-1-5054 |

От минус 196 до 450 |

Не ограничено |

ТУ 14-1-5071 ТУ 14-1-5056 ТУ 14-1-5073 ТУ 14-1-5054 |

п. 10 |

|

08Х18Н10 ГОСТ 5632 |

Группа 2 ГОСТ 5582 Группа М2б ГОСТ 7350 |

От минус 270 до 600 |

Не ограничено |

ГОСТ 5582 ГОСТ 7350 |

п. 10 |

|

12Х18Н9Т 12Х18Н10Т ГОСТ 5632 |

Группа М2б ГОСТ 7350 ГОСТ 5582 |

От минус 270 до 610 |

Не ограничено |

ГОСТ 7350 |

п. 10 |

|

Марка стали, обозначение стандарта или технических условий |

Т ехнические требования |

Рабочие условия |

Виды испытания и требования |

Примечания, данные в конце таблицы |

|

|

температура стенки, °С |

температура стенки, °С |

||||

|

08X13 ГОСТ 5632 |

Группа М2б ГОСТ 7350, группы М2а и М3 а ГОСТ 5582 |

От минус 40 до 550 |

Не ограничено |

ГОСТ 7350 ГОСТ 5582 |

пп. 10, 13 |

|

08Х18Н10Т 08Х18Н12Б 12Х18Н10Т ГОСТ 5632 |

Группа М26 ГОСТ 7350 ГОСТ 5582 |

От 610 до 700 |

5(50) |

ГОСТ 7350 |

п. 10 |

|

20X13,12X13 ГОСТ 5632 |

Группа М26 ГОСТ 7350 |

От минус 40 до 550 |

Не ограничено |

ГОСТ 7350 |

пп. 10, 13 |

|

ХН32Т ТУ 14-1-625 |

ТУ 14-1-625 |

От минус 70 до 900 |

Не ограничено |

ТУ 14-1-625 |

п. 10 |

|

15Х18Н12С4ТЮ ГОСТ 5632 |

ТУ 14-1-1337 |

От минус 20 до 200 |

2,5 (25) |

ТУ 14-1-1337 |

п. 10 |

|

ХН65МВУ |

ТУ 14-1-4253 |

От минус 70 до 500 |

5(50) |

ГОСТ 7350 группа А |

|

|

Н70МФ-ВИ ТУ 14-14253 |

От минус 70 до 300 |

1(10) |

ГОСТ 5582 и п. 3.2 ОСТ 26-01-858 |

||

|

08сп, 08Т ТУ 14-1-3172 |

ТУ 14-1-3172 |

От минус 20 до 300 |

2,5 (25) |

ТУ 14-1-3172 |

п. 11 |

|

08ГТ ТУ 14-1-3899 |

ТУ 14-1-3899 |

От минус 20 до 300 |

2,5 (25) |

ТУ 14-1-3899 |

п. 11 |

Примечания: 1. Толщина листа не более 16 мм.

2. Допускается применять листовой прокат сталей марок СтЗсп, СтЗпс категории 3 толщиной не более 40 мм; сталей марок СтЗсп, СтЗпс категорий 4 и 5 толщиной не более 25 мм, стали марки СтЗГпс толщиной не более 30 мм.

3. Объем и вилы испытаний сталей марок 15 и 20 по ГОСТ 1577 должны быть проведены по ГОСТ 5520 в том же объеме, что и для сталей марок 15К, 16К, 18К и 20К соответствующих категорий.

4. Механические свойства листов толщиной менее 12 мм проверяются на листах, взятых от партии.

5. Испытание на механическое старение проводится в том случае, если при изготовлении сосудов или их деталей, эксплуатируемых при температуре выше 200 °С, сталь подвергается холодной деформации (вальцовка, гибка, отбортовка и др.).

6. Листы по ГОСТ 19281 должны поставляться с обязательным выполнением пп. 2.2.1, 2.2.2, 2.2.3, 2.2.7, 2.2.9, 2.2.12 ГОСТ, а также должен проводиться контроль макроструктуры по ГОСТ 5520 от партии листов.

7. Испытания проводятся полистно при температуре эксплуатации ниже минус 30 °С, выше 200 °С или давлении более 5 МПа (50 кгс/см2) при толщине листа 12 мм и более.

8. Допускается снижение температурного предела применения углеродистых и низколегированных сталей на 20 °С (но не ниже -70 °С) для сосудов с толщиной стенки до 36 мм, если при расчете на прочность допускаемые напряжения уменьшены не менее чем в 1,35 раза и проведена термообработка сосуда. Если при расчете на прочность допускаемые напряжения уменьшены не менее чем в 2,85 раза, то температурный предел применения указанных сталей может быть снижен на 20 °С (но не ниже -70 °С) без проведения термообработки сосуда.

9. Для сталей, поставляемых по ГОСТ 5521, при температуре эксплуатации выше 200 °С необходимо проведение старения.

10. Допускается применение листа по ГОСТ 7350 с качеством поверхности по группам МЗб и М46 при условии, что в расчете на прочность учтена глубина дефекта.

11. Для эмалированных сосудов.

12. ГОСТ 19281 распространяется на прокат из сталей повышенной прочности, применяемых для сосудов, не подвергаемых термической обработке. Возможность применения проката из сталей по ГОСТ 19281 для сосудов, подвергаемых термической обработке, должна согласовываться со специализированной научно - исследовательской организацией.

13. Для изготовления деталей, не подлежащих сварке.

|

Марка стали, обозначение стандарта или технических условий |

Т ехнические требования |

Рабочие условия |

Виды испытаний и требования |

Примечания, данные в конце таблицы |

|

|

Т емпература стенки,°С |

Давление среды, МПа (кгс/см2), не более |

||||

|

СтЗспЗ, СтЗпсЗ ГОСТ 380 ГОСТ 14637 |

Трубы водогазопроводные (усиленные) по ГОСТ 3262 |

От 0 до 200 |

1,6(16) |

ГОСТ 3262 |

|

|

СтЗкп ГОСТ 380 ГОСТ 14637 |

Трубы электросвар - ные по ГОСТ 10706 |

От 10 до 200 |

1,6(16) |

ГОСТ 10706 |

п. 8 |

|

СтЗсп, СтЗпс категорий 4, 5 в зависимости от рабочей температуры ГОСТ 380 ГОСТ 14637 |

Трубы электросвар - ные по ГОСТ 10706 |

От минус 20 до 400 |

5 (50) |

ГОСТ 10706 |

п. 1 |

|

СтЗспЗ, СтЗпсЗ ГОСТ 380 ГОСТ 14637 |

Трубы электросвар - ные по ГОСТ 10706 |

От 0 до 200 |

5 (50) |

ГОСТ 10706 |

п. 8 |

|

10, 20 ГОСТ 1050 |

Трубы электросвар - ные ТУ 14-3-624 |

От минус 30 до 400 |

4(40) |

ТУ 14-3-624 |

|

|

ГОСТ 550 ГОСТ 8733 ГОСТ 8731 |

От минус 30 до 475 |

5 (50) |

ГОСТ 550 ГОСТ 8733 ГОСТ 8731 |

пп. 2, 3, 4 |

|

|

ГОСТ 550 ГОСТ 8733 |

От минус 30 до 475 |

16(160) |

ГОСТ 550 ГОСТ 8733 |

||

|

ТУ 14-3-190 |

От минус 30 до 425 |

6,4 (64) |

ТУ 14-3-190 |

||

|

20 ТУ 14-3-460 |

ТУ 14-3-460 |

От минус 30 до 475 |

Не ограничено |

ТУ 14-3-460 |

п. 3 |

|

Марка стали, обозначение стандарта или технических условий |

Т ехнические требования |

Рабочие условия |

Виды испытаний и требования |

Примечания, данные в конце таблицы |

|

|

Т емпература стенки,°С |

Т емпература стенки,°С |

||||

|

20ЮЧ ТУ 14-1-4853 ТУ 14-3-1652 ТУ 14-3-1745 |

ТУ 14-1-4853 ТУ 14-3-1652 ТУ 14-3-1745 |

От минус 40 до 475 |

Не ограничено |

ТУ 14-1-4853 ТУ 14-3.1652 ТУ 14-3-1745 |

|

|

15ГС ТУ 14-3-460 |

ТУ 14-3-460 |

От минус 40 до 450 |

Не ограничено |

ТУ 14-3-460 |

п. 3, 9 |

|

09Г2С ГОСТ 19281 |

ТУ 14-3-500 ТУ 14-3-1128 |

От минус 60 до 475 |

Не ограничено |

ТУ 14-3-500 ТУ 14-3-1128 |

|

|

10Г2ФБ ТУ 14-3-1464 |

ТУ 14-3-1464 |

От минус 60 до 420 |

10(100) |

ТУ 14-3-1464 |

|

|

13ГС, 13Г1С-У ТУ 14-3-1464 |

ТУ 14-3-1464 |

От минус 40 до 300 |

5,5 (55) |

ТУ 14-3-1464 |

|

|

10Г2 ГОСТ 4543 |

ГОСТ 550 ГОСТ 8733 |

От минус 70 до минус 31 |

Не ограничено |

ГОСТ 550 |

п. 7 |

|

ГОСТ 8731 |

От минус 30 до 475 |

ГОСТ 550 ГОСТ 8733 ГОСТ 8731 |

|||

|

15ХМ ТУ 14-3-460 |

ТУ 14-3-460 |

От минус 40 до 560 |

Не ограничено |

ТУ 14-3-460 |

|

|

12Х1МФ ГОСТ 20072 |

ТУ 14-3-460 |

От минус 20 до 560 |

Не ограничено |

ТУ 14-3-460 |

|

|

15X5 ГОСТ 20072 |

ГОСТ 550 |

От минус 40 до 425 |

Не ограничено |

ГОСТ 550 |

|

|

15Х5М, 15Х5М-У, 15Х5ВФ ГОСТ 20072 |

ГОСТ 550 |

От минус 40 до 650 |

Не ограничено |

ГОСТ 550 |

|

|

15Х5М-У ГОСТ 20072 |

ту 14-3-1080 |

От минус 40 до 650 |

Не ограничено |

ту 14-3-1080 |

|

Марка стали, обозначение стандарта или технических условий |

Т ехнические требования |

Рабочие условия |

Виды испытаний и требования |

Примечания, данные в конце таблицы |

|

|

Т емпература стенки,°С |

Температура стенки, °С |

||||

|

12Х8ВФ ГОСТ 20072 |

ГОСТ 550 |

От минус 40 до 650 |

Не ограничено |

ГОСТ 550 |

|

|

Х9М ТУ 14-3-457 |

ТУ 14-3-457 |

От минус 40 до 650 |

Не ограничено |

ТУ 14-3-457 |

|

|

Х8 ГОСТ 550 |

ГОСТ 550 |

От минус 40 до 475 |

Не ограничено |

ГОСТ 550 |

|

|

10Х14Г14Н4Т ТУ 14-3-1905 |

ТУ 14-3-1905 |

От минус 196 до 500 |

Не ограничено |

ТУ 14-3-1905 |

|

|

08Х22Н6Т ГОСТ 5632 |

ГОСТ 9940 ГОСТ 9941 ТУ 14-3-1905 |

От минус 40 до 300 |

Не ограничено |

ГОСТ 9940 ГОСТ 9941 ТУ 14-3-1905 |

|

|

08Х21Н6М2Т ГОСТ 5632 |

ТУ 14-3-1905 |

От минус 40 до 300 |

Не ограничено |

ТУ 14-3-1905 |

|

|

08Х18Г8Н2Т ТУ 14-3-1596 |

ТУ 14-3-1596 |

От минус 20 до 300 |

2,5 (25) |

ТУ 14-3-1596 |

|

|

ОЗХ19АГЗНЮ ТУ 14-3-415 |

ТУ 14-3-415 |

От минус 253 до 450 |

Не ограничено |

ТУ 14-3-415 |

|

|

03X17H14M3 ГОСТ 5632 |

ТУ 14-3-396 |

От минус 196 до 450 |

ТУ 14-3-396 |

||

|

08Х18Н10Т, 10Х18Н10Т ГОСТ 5632 |

Трубы электросвар - ные ТУ 14-3-1391 |

От минус 273 до 610 |

5 (50) |

ТУ 14-3-1391 |

|

|

12Х18Н10Т ГОСТ 5632 |

ГОСТ 9940 ГОСТ 9941 |

От минус 270 до 610 |

Не ограничено |

ГОСТ 9940 ГОСТ 9941 |

|

|

12Х18Н12Т ТУ 14-3-460 |

ТУ 14-3-460 |

От минус 270 до 610 |

Не ограничено |

ТУ 14-3-460 |

|

Марка стали, обозначение стандарта или технических условий |

Т ехнические требования |

Рабочие условия |

Виды испытаний и требования |

Примечания, данные в конце таблицы |

|

|

Температура стенки,°С |

Температура стенки,°С |

||||

|

02Х18Н11 ТУ 14-3-1401 |

ТУ 14-3-1401 |

От минус 270 до 450 |

Не ограничено |

ТУ 14-3-1401 |

|

|

08Х18Н10Т ГОСТ 5632 |

ГОСТ 9940 ГОСТ 9941 |

От минус 270 до 610 |

Не ограничено |

ГОСТ 9940 ГОСТ 9941 |

|

|

03Х18Н11 ГОСТ 5632 |

ТУ 14-3-1401 |

От минус 270 до 450 |

Не ограничено |

ТУ 14-3-1401 |

|

|

08Х18Н 12Б ГОСТ 5632 |

ГОСТ 9940 ГОСТ 9941 |

От минус 196 до 610 |

Не ограничено |

ГОСТ 9940 ГОСТ 9941 |

|

|

10Х17Н13М2Т ГОСТ 5632 |

От минус 253 до 700 |

Не ограничено |

|||

|

08Х17Н15МЗТ ГОСТ 5632 |

От минус 196 до 600 |

Не ограничено |

|||

|

08Х18Н10Т, 08Х18Н12Б, 12Х18Н10Т ГОСТ 5632 |

ГОСТ 9940 ГОСТ 9941 |

От 610 до 700 |

5(50) |

||

|

03ХН28МДТ ГОСТ 5632 |

ТУ 14-3-694 |

От минус 196 до 400 |

5(50) |

ТУ 14-3-694 |

|

|

08X13,12X13 ГОСТ 5632 |

ГОСТ 9941 |

От минус 40 до 550 |

Не ограничено |

ГОСТ 9941 |

п. 10 |

|

ХН32Т ТУ 14-3-489 |

ТУ 14-3-489 |

От минус 70 до 900 |

ТУ 14-3-489 |

||

|

14ХГС ТУ 14-3-433 |

От минус 50 до 370 |

Не ограничено |

|

Марка стали, обозначение стандарта или технических условий |

Т ехнические требования |

Рабочие условия |

Виды испытаний и требования |

Примечания, данные в конце таблицы |

|

|

Температура стенки,°С |

Температура стенки,°С |

||||

|

30ХМА ТУ 14-3-433 |

ТУ 14-3-433 |

От минус 50 до 450 |

ТУ 14-3-433 |

||

|

15Х18Н12С4ТЮ ГОСТ 5632 |

ТУ 14-3-310 |

От минус 50 до 500 |

Не ограничено |

ТУ 14-3-310 ГОСТ 9941 |

|

|

От минус 70 до 300 |

|||||

|

Н70МФ-ВИ ТУ 14-3-1227 |

ТУ 14-3-1227 |

От минус 70 до 300 |

1(10) |

ГОСТ 11068 и пп. 2.3.2,2.3.3 ОСТ 26-01-858 ТУ 14-3-1227 |

|

|

ХН65МВУ, ХН65МВ ТУ 14-3-1227 |

От минус 70 до 500 |

5(50) |

Примечания: 1. При заказе необходимо требовать поставку труб для магистральных тепловых сетей.

2. При заказе труб по ГОСТ 550, предназначенных для изготовлениятеплообменных аппаратов, необходимо оговаривать группу А.

3. Допускается применять трубы толщиной стенок не более 12 мм при температуре эксплуатации от минус 40 °С.

4. Трубы с толщиной стенки 12 мм и более по ГОСТ 8731 должны быть испытаны на ударную вязкость при температуре 20 °С в организации-изготовителе.

5. При условии испытания на сплющивание.

6. При условии испытания на сплющивание и проверки макроструктуры.

7. При условии испытания на ударную вязкость при рабочей температуре.

8. Проверка механических свойств сварного соединения у каждой десятой трубы одной партии радиационным методом или ультразвуковой дефектоскопией сварного шва каждого корпуса, изготовленного из труб в соответствии с требованиями настоящих Правил.

9. Трубы из стали марки 15ГС при температуре стенки ниже -30 °С должны испытываться на ударный изгиб при температуре -40 °С. Значение ударной вязкости должно быть не менее 30 Дж/см2 (3,0 кгс м/см2).

10. Для трубных пучков, не подлежащих сварке.

|

Марка стали |

Технические требования |

Рабочие условия |

Виды испытаний и требования |

Примечания (данные в конце таблицы) |

|

|

Т емпература стенки, °С |

Давление среды, МПа (кгс/см2), не более |

||||

|

Ст5сп ГОСТ 380 |

ГОСТ 8479 группа ІУ-КП.245 (КП.25) |

От минус 20 до 400 |

5(50) |

ГОСТ 8479 группа IV |

п. 1 |

|

СтЗсп ГОСТ 380 |

ГОСТ 8479 группа ІУ-КП.195 (КП.25) |

От минус 20 до 450 |

|||

|

20 ГОСТ 1050 |

ГОСТ 8479 группа ІУ-КП.195 (КП.20) и группа ІУ-КП.215 (КП.22) |

От минус 30 до 475 |

Не ограничено |

ГОСТ 8479 группа IV |

п. 3 |

|

20К ГОСТ 5520 |

ГОСТ 8479 группа ІУ-КП.195 (КП.20) |

От минус 30 до 475 |

Не ограничено |

ГОСТ 8479 группа IV |

|

|

20, 22К ОСТ 108.030.113 |

ОСТ 108.030.113 |

От минус 30 до 450 |

ОСТ 108.030.113 |

||

|

22К, 22К-Ш 22К - ВД 22К-ВРВ ТУ 108.11-543 |

ТУ 108.11-543 |

От минус 30 до 475 |

Не ограничено |

ТУ 108.11-543 |

|

|

20ЮЧ ТУ 26-0303-1532 |

ТУ 26-0303-1532 |

От минус 40 до 475 |

Не ограничено |

ТУ 26-0303-1532 |

пп. 2, 3 |

|

16ГС ГОСТ 19281 |

ГОСТ 8479 группа ІУ-КП.245 (КП.25) |

ГОСТ 8479 группа IV |

|||

|

15ГС, 16ГС ОСТ 108.030.113 |

ОСТ 108.030.113 |

От минус 20 до 450 |

ОСТ 108.030.113 |

||

|

15ГС ОСТ 108.030.113 |

ОСТ 26-01-135 |

От минус 40 до 400 |

Не ограничено |

ОСТ 26-01-135 |

|

|

14ХГС ГОСТ 19281 |

ОСТ 26-01-135 |

От минус 50 до 380 |

ОСТ 26-01-135 |

|

Марка стали |

Технические требования |

Рабочие условия |

Виды испытаний и требования |

Примечания (данные в конце таблицы) |

|

|

Температура стенки, °С |

Давление среды, МПа (кгс/см2), не более |

||||

|

10Г2 ГОСТ 4543 |

ГОСТ 8479 группа ІУ-КП.215 (КП.22) |

От минус 70 до 475 |

Не ограничено |

ГОСТ 8479 группа IV |

п.2 |

|

09Г2С ГОСТ 19281 |

ГОСТ 8479 группа ІУ-КП.245 (КП.25) |

пп. 2, 3 |

|||

|

20Х ГОСТ 4543 |

ГОСТ 8479 группа ІУ-КП.395 (КП.40) |

От минус 40 до 450 |

|||

|

15ХМ ГОСТ 4543 |

ГОСТ 8479 группа ІУ-КП.275 <7в > 440 МП а |

От минус 40 до 560 |

п. 3 |

||

|

15Х5ВФ 15Х5М ГОСТ 20072 |

ГОСТ 8479 группа ІУ-КП.395С; 5 > 13 %, V > 3,5 %, KCU > 50Дж/см2 |

От минус 40 до 650 |

п. 3 |

||

|

12Х1МФ ОСТ 108.030.113 |

ОСТ 108.030.113 |

От минус 20 до 560 |

ОСТ 108.030.113 |

||

|

12МХ ГОСТ 20072 |

ГОСТ 8479 группа ІУ-КП.245 |

От минус 40 до 540 |

ГОСТ 8479 группа IV |

||

|

12ХМ, 15ХМ ТУ 302.02.031 |

ТУ 302.02.031 |

От минус 40 до 560 |

ТУ 302.02.031 |

||

|

15Х2МФА-А ТУ 302.02-014 |

ТУ 302.02-014 |

От минус 40 до 510 Свыше 510 до 560 |

10(100) |

ТУ 302.02-014 группа II |

|

|

08Х22Н6Т 08X21 Н6М2Т ГОСТ 5632 |

ГОСТ 25054 группа IV |

От минус 40 до 300 |

Не ограничено |

ГОСТ 25054 группа IV |

|

|

2Х18Н9Т 12Х18Н10Т 08Х18Н10Т ГОСТ 5632 |

ГОСТ 25054 группа IV |

От минус 270 до 610 От 610 до 700 |

Не ограничено |

ГОСТ 25054 группа IV |

|

Марка стали |

Технические требования |

Рабочие условия |

Виды испытаний и требования |

Примечания (данные в конце таблицы) |

|

|

Температура стенки, °С |

Давление среды, МПа (кгс/см2), не более |

||||

|

10Х17Н13М2Т ГОСТ 5632 |

От минус 253 до 600 |

||||

|

04Х18Н10 03Х18Н11 ГОСТ 5632 |

От минус 270 до 450 |

||||

|

03X17H14M3 ГОСТ 5632 |

От минус 196 до 450 |

Не ограничено |

|||

|

10X17H13M3T ГОСТ 5632 |

ГОСТ 25054 группа IV |

От минус 196 до 600 |

ГОСТ 25054 группа IV |

||

|

08Х17Н15МЗТ ГОСТ 5632 |

От минус 196 до 600 |

||||

|

06ХН28МДТ ГОСТ 5632 |

От минус 196 до 400 |

5(50) |

|||

|

08X13,12X13 ГОСТ 5632 |

От 0 до 550 |

6,4 (64) |

п. 1 |

||

|

08X13,12Х1320Х 13,30X13 ГОСТ 5632 |

ОСТ 26-01-135 |

От минус 40 до 420 |

ОСТ 26-01-135 |

п. 1 |

|

|

20X13 20X17Н2 ГОСТ 5632 |

ГОСТ 25054 группа IV |

От минус 40 до 550 |

ГОСТ 25054 |

п. 1 |

|

|

07X16Н6 ГОСТ 5632 |

От минус 40 до 325 |

||||

|

15Х18Н12С4ТЮ ГОСТ 5632 |

От минус 70 до 300 |

|

Марка стали |

Технические требования |

Рабочие условия |

Виды испытаний и требования |

Примечания (данные в конце таблицы) |

|

|

Т емпература стенки, °С |

Давление среды, МПа (кгс/см2), не более |

||||

|

03X21 Н21М4ГБ ГОСТ 5632 |

От минус 196 до 400 |

Не ограничено |

|||

|

30ХМА ГОСТ 4543 |

ГОСТ 8479 группа IV ОСТ 26-01-135 |

От минус 50 до 420 |

ГОСТ 8479 ОСТ 26-01-135 |

||

|

20Х2МА ОСТ 26-01-135 |

ОСТ 26-01-135 |

От минус 40 до 475 |

|||

|

22ХЗМ ОСТ 26-01-135 |

От минус 40 до 510 |

ОСТ 26-01-135 |

|||

|

15Х2МФА 18Х2МФА 25Х2МФА 25ХЗМФА ТУ 108-131 |

ТУ 108-131 |

От 0 до 510 |

ТУ 108-131 |

||

|

18ХЗМВ 20ХЗМБФ ГОСТ 20072 |

ОСТ 26-01-135 |

От минус 50 до 510 |

Не ограничено |

ОСТ 26-01-135 |

|

|

38ХНЗМФА ГОСТ 4543 |

От минус 40 до 420 |

Примечания: 1. Для изготовления деталей, не подлежащих сварке.

2. Поковки из сталей марок 16ГС, 09Г2С, 10Г2 должны испытываться на ударную вязкость при рабочих температурах ниже минус 30 °С. При этом величина ударной вязкости должна быть не менее 30 Дж/см2 (3 кгс-м/см2).

3. Допускается применять стальные горячекатаные кольца для изготовления фланцев из сталей марок 20 по ТУ 14-1-1431; 16ГС, 12ХМ, 15Х5М, 09Г2С-по ТУ 14-3-375.

Сортовая сталь (круглая, полосовая и фасонных профилей)

|

Марка стали, обозначение стандарта или технических условий |

Т ехнические требования |

Рабочие условия |

Виды испытаний и требования |

|

|

температура стенки, °С |

давление среды, МПа (кгс/см2), не более |

|||

|

СтЗкп2 ГОСТ 535 |

ГОСТ 535 |

От 10 до 200 |

1,6(16) |

ГОСТ 535 |

|

СтЗпс4, СтЗсп4 ГОСТ 535 |

ГОСТ 535 |

От минус 20 до 425 |

5(50) |

ГОСТ 535 |

|

СтЗспЗ, СтЗпсЗ ГОСТ 535 |

ГОСТ 535 |

От 0 до 425 |

5(50) |

ГОСТ 535 |

|

Ст5сп2 ГОСТ 535 |

ГОСТ 535 |

От 0 до 425 |

5(50) |

ГОСТ 535 |

|

10,15,20 ГОСТ 1050 |

ГОСТ 1050 |

От минус 20 до 475 |

Не ограничено |

ГОСТ 1050 |

|

09Г2С-7, 09Г2-7 ГОСТ 19281 |

ГОСТ 19281 |

От минус 70 до 200 |

ГОСТ 19281 |

|

|

09Г2С-4, 09Г2-4 ГОСТ 19281 |

ГОСТ 19281 |

От минус 40 до 200 |

ГОСТ 19281 |

|

|

09Г2С-12, 09Г2-12 ГОСТ 19281 |

ГОСТ 19281 |

От минус 40 до 475 |

Не ограничено |

ГОСТ 19281 |

|

10Г2 ГОСТ 4543 |

ГОСТ 4543 |

От минус 70 до 475 |

ГОСТ 4543 |

|

|

10Х14Г14Н4Т ГОСТ 5632 |

ГОСТ 5949 |

От минус 196 до 500 |

ГОСТ 5949 |

|

|

20ЮЧ ТУ 14-1-4853 |

ТУ 14-1-4853 |

От минус 40 до 475 |

ГОСТ 4543, ТУ 14-1-4853 |

|

|

08Х22Н6Т, 08Х21Н6М2Т ГОСТ 5632 |

ГОСТ 5949 |

От минус 40 до 300 |

ГОСТ 5949 |

|

|

12Х18Н10Т 08Х18Н10Т ГОСТ 5632 |

ГОСТ 5949 |

От минус 270 до 610 |

Не ограничено |

ГОСТ 5949 |

|

Свыше 610 до 700 |

5(50) |

|

Марка стали, обозначение стандарта или технических условий |

Т ехнические требования |

Рабочие условия |

Виды испытаний и требования |

|

|

температура стенки, °С |

давление среды, МПа (кгс/см2), не более |

|||

|

15Х5М ГОСТ 20072 |

ГОСТ 20072 |

От минус 40 до 650 |

Не ограничено |

ГОСТ 20072 |

|

08Х18Н12Б ГОСТ 5632 |

ГОСТ 5949 |

От минус 196 до 610 |

Не ограничено |

|

|

Свыше 610 до 700 |

5(50) |

|||

|

15Х18Н12С4ТЮШ ГОСТ 5632 |

ТУ 14-1-915 |

От минус 70 до 300 |

2,5 (25) |

ТУ 14-1-915 ГОСТ 5949 |

|

10Х17Н13М2Т ГОСТ 5632 |

ГОСТ 5949 |

От минус 253 до 700 |

Не ограничено |

ГОСТ 5949 |

|

10X17H13M3T ГОСТ 5632 |

От минус 196 до 600 |

|||

|

08Х17Н15МЗТ ГОСТ 5632 |

ГОСТ 5949 |

От минус 196 до 600 |

ГОСТ 5949 |

|

|

06ХН28МДТ ГОСТ 5632 |

ГОСТ 5949 |

От минус 196 до 400 |

ГОСТ 5949 |

|

|

08X13, 12X13 ГОСТ 5632 |

ГОСТ 5949 |

От минус 40 до 550 |

6,4 (64) |

ГОСТ 5949 |

|

03X18Н11 ГОСТ 5632 |

ТУ 14-1-1160 |

От минус 270 до 450 |

Не ограничено |

ТУ 14-1-1160 |

|

03X17H14M3 ГОСТ 5632 |

ТУ 14-1-3303 |

От минус 196 до 450 |

5(50) |

ТУ 14-1-3303 |

|

Н70МФ ТУ 14-1-2260 |

ТУ 14-1-2260 |

От минус 70 до 300 |

1(10) |

ГОСТ 5949 ОСТ 26-01-858 |

|

ХН65МВ ТУ 14-1-3239 |

ТУ 14-1-3239 |

От минус 70 до 500 |

5(50) |

ГОСТ 5949 ОСТ 26-01-858 |

|

ХН78Т ТУ 14-1-3957 |

ТУ 14-1-3957 |

От минус 70 до 700 |

Не ограничено |

ГОСТ 5949 ОСТ 26-01-858 |

|

От 700 до 900 |

1,5 (15) |

|||

|

ХН32Т ТУ 14-1-284 |

ТУ 14-1-284 |

От минус 70 до 900 |

Не ограничено |

ТУ 14-1-284 |

|

Марка стали, обозначение стандарта или ТУ |

Рабочие |

условия |

Примечания (данные в конце таблицы) |

||

|

Т ехнические требования |

Температура стенки,°С |

Давление среды, МПа (кгс/см2), не более |

Виды испытаний и требования |

||

|

20Л, 25Л ГОСТ 977 |

ГОСТ 977 группа 3 |

От минус 30 до 450 |

ГОСТ 977 группа 3 ТУ 26-02-19 |

пп. 1, 2 |

|

|

35Л, 45Л ГОСТ 977 |

ГОСТ 977 группа 3 |

От минус 30 до 450 |

Не ограничено |

п. 3 |

|

|

20ХМЛ ГОСТ 977 |

ГОСТ 977 группа 3 |

От минус 40 до 540 |

|||

|

20Х5МЛ ГОСТ 977 |

ГОСТ 977 группа 3 |

От минус 40 до 650 |

ГОСТ 977 группа 3 ТУ 26-02-19 |

||

|

20ГМЛ ОСТ 26-07-402 |

ОСТ 26-07-402 |

От минус 40 до 450 |

ОСТ 26-07-402 |

||

|

20Х5ТЛ ТУ 26-02-19 |

ТУ 26-02-19 |

От минус 40 до 425 |

ТУ 26-02-19 |

||

|

20Х5ВЛ ТУ 26-02-19 |

ТУ 26-02-19 |

От минус 40 до 550 |

ТУ 26-02-19 |

||

|

20Х8ВЛ ГОСТ 977 |

ГОСТ 977 группа 3 |

От минус 40 до 600 |

Не ограничено |

ГОСТ 977 группа 3 ТУ 26-02-19 |

|

|

20ХНЗЛ ТУ 26-02-19 |

ТУ 26-02-19 |

От минус 70 до 450 |

ТУ 26-02-19 |

п. 4 |

|

|

12Х18Н9ТЛ 10Х18Н9Л ГОСТ 977 |

ГОСТ 977 группа 3 |

От минус 253 до 600 |

ГОСТ 977 группа 3 ТУ 26-02-19 |

|

Марка стали, обозначение стандарта или ТУ |

Т ехнические требования |

Рабочие условия |

Виды испытаний и требования |

Примечания (данные в конце таблицы) |

|

|

Температура стенки,°С |

Т емпература стенки, °С |

||||

|

12Х18Н12МЗТЛ ГОСТ 977 |

ГОСТ 977 группа 3 |

От минус 196 до 600 |

ГОСТ 977 группа 3 ТУ 26-02-19 |

||

|

10Х21Н6М2Л ТУ 26-02-19 |

ТУ 26-02-19 |

От минус 40 до 300 |

Не ограничено |

ТУ 26-02-19 |

Примечания: 1. Для сварных элементов содержание углерода должно быть не более 0,25 %.

2. Допускается применять отливки из углеродистых сталей марок 20JI, 25JI до температуры эксплуатации минус 40 °С при условии проведения термической обработки в режиме нормализации плюс отпуск или закалка плюс отпуск.

3. Поставка отливок из сталей 35JI, 45JI производится только для несвариваемых элементов конструкций.

4. При температуре эксплуатации ниже минус 30 °С требуется определение ударной вязкости при минус 70 °С.

|

Химический |

Временное сопротивление, МПа (кгс/мм2) |

Предел текучести, МПа (кгс/мм2), не менее |

оЗ В о ю ей |

Т емпература применения, °С |

Давление среды, МПа (кгс/см2) не более |

Максим. толщина |

||||

|

№ |

Марка стали |

состав (ГОСТ, ТУ, ОСТ) |

не менее |

не более |

ft ю о о § ft <D н |

не ниже |

не выше |

цилиндрической части баллона, мм, не более |

||

|

1 |

20ХН4ФА |

ГОСТ 4543 |

1275 (130) |

1521 (155) |

1079(110) |

3+0 |

-80 |

150 |

15 |

|

|

2 |

35ХНЗМФА 38ХНЗМФА |

ТУ 14-3-883 ГОСТ 4543 |

1128 (115) |

1373 (140) |

981(100) |

З+О |

-80 |

150 |

30 |

|

|

3 |

40ХН2МА |

ГОСТ 4543 |

981 (100) |

1177 (120) |

834 (85) |

З+О |

-50 |

150 |

15 |

|

|

932 (95) |

1177 (120) |

785 (80) |

З+О |

-50 |

150 |

Не ограничено |

25 |

|||

|

4 |

ЗОХМА |

ГОСТ 4543 |

1030 (105) |

1275 (130) |

883(90) |

З+О |

-50 |

150 |

15 |

|

|

932 (95) |

1177 (120) |

736 (75) |

З+О |

-60 |

150 |

21 |

||||

|

785 (80) |

981 (ЮО) |

589 (60) |

З+О |

-80 |

150 |

21 |

||||

|

5 |

ЗОХГСА |

ГОСТ 4543 |

883(90) |

1226 (125) |

687(70) |

З+О |

-50 |

150 |

15 |

|

|

687 (70) |

Не ограничено |

412(42) |

н+о |

-50 |

150 |

Не ограничено |

||||

|

6 |

40Х, 38ХА 35ХГМФ 38ХГР |

ГОСТ 4543 |

883(90) |

1177 (120) |

687 (70) |

З+О |

-50 |

150 |

40 (400) |

30 |

|

7 |

45 |

ГОСТ 1050 |

598 (61) |

353 (36) |

н |

-50 |

150 |

25 (250) |

Не ограничено |

|

№ |

Марка стали |

Химический состав (ГОСТ, ТУ, ОСТ) |

Временное сопротивление, МПа (кгс/мм2) |

Предел текучести, МПа (кгс/мм2), не менее |

Термообработ ка |

Температура применения, °С |

Давление среды, МПа (кгс/см2) не более |

Максим, толщина цилиндрической части баллона, мм, не более |

||

|

не менее |

не менее |

не ниже |

не выше |

|||||||

|

8 |

40 |

ГОСТ 1050 |

569 (58) |

334 (34) |

Н |

-50 |

150 |

25 (250) |

||

|

9 |

35 |

ГОСТ 1050 |

530 (54) |

314(32) |

Н |

-50 |

150 |

25 (250) |

||

|

10 |

30 |

ГОСТ 1050 |

491(50) |

294 (30) |

Н |

-50 |

150 |

25 (250) |

||

|

11 |

25 |

ГОСТ 1050 |

451 (46) |

275 (28) |

Н |

-50 |

150 |

25 (250) |

||

|

12 |

20 20[2] |

ГОСТ 1050 ГОСТ 1577 |

412 (42) 373 (38) |

245(25) |

Н П |

-60 -40 |

350 475 |

25 (250) 5,0 (50) |

Не ограничено |

|

|

Н |

-50 |

12 |

||||||||

|

13 |

СтЗсп |

ГОСТ 380 |

373 (38) |

- |

П |

-40 |

425 |

5,0 (50) |

12 |

|

|

СтЗпс* |

Не ограничено |

Н |

-50 |

|||||||

|

14 |

12Х18Н9 12Х18Н10Т 12Х18Н12Т |

ГОСТ 5632 |

255 (26) |

А |

-196 |

150 |

Не ограничено |

Не ограничено |

||

|

15 |

08Х18Н10Т 08Х18Н12Т |

ГОСТ 5632 |

255(26) |

А |

-196 |

150 |

||||

|

16 |

08Х18Н12Т центробежнолитая |

ГОСТ 5632 |

491 (50) |

255 (26) |

А |

-196 |

150 |

|||

|

17 |

Сплав 14 |

ГОСТ 19807 |

687(70) |

491(50) |

Н |

-50 |

60 |

[1] дополнительную информацию «Согласно эскизу» следует применять в тексте записи содержания операции (перехода) в случае, если имеющаяся информация в указанном документе дополняет или разъясняет запись операции (перехода);

• предельные отклонения размеров при машинописном (или с применением других печатающих устройств) заполнении документов записывают в одну строку после размера с заключением в скобки, например 40 (-0,34); 100 (+0,6; -0,6).

[2] Для сварных баллонов.

Примечания: 1. Для марок высоколегированных сталей в числителе приведены данные, относящиеся к баллонам, изготовленным из горячекатаных труб, в знаменателе - из холодно - и теплодеформированных труб.

2. Н - нормализация, 3 - закалка, О - отпуск, А - аустенизация, П - без термообработки.