ЗАВЕРТКА И УПАКОВКА ТУАЛЕТНОГО ЛШЛА

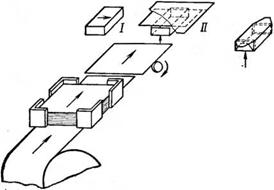

Завертка туалетного мыла. В соответствии с МРТУ 18/236—68 туалетное мыло выпускают без завертки или в завертке. Завертка может быть из бумаги в два слоя, из которых внешний — художественно оформленная этикетка, внутренний —так называемая подложка из подпергамента. Мыло можно завертывать также в кэшированную фольгу или в пленку из синтетических материалов (целлофан, полиэтилен и др.). Некоторые виды высококачественного мыла укладывают в картонные пеналы или коробки. Завертка в той или иной мере предохраняет мыло от действия влаги, воздуха, света и механических повреждений. Мыло в завертке лучше сохраняет отдушку и цвет.

На наружную поверхность этикеток наносят определенный для каждого вида мыла красочный рисунок, что значительно улучшает его товарный вид. Краски на этикетке должны быть щелочеустой - чивыми. Для бумажных этикеток применяют писчую бумагу плотностью 70—80 г/м2. Этикетки поступают на мыловаренный завод в раскроенном виде. Подложка же нарезается из рулона на мылозаверточном автомате. Этикетки из фольги готовят из тонкопро-

катанного металла, а для повышения прочности фольгу кашируют, т. е. склеивают с листом тонкой бумаги. Этикетки из целлофана делают из тонкой широкой пленки, поступающей в виде бесконечной ленты, плотностью 30—60 г/м2. Завертку производят на мылозаверточных автоматах.

Мылозаверточный автомат предназначен для завертки туалетного мыла в подложку и красочную этикетку.

Мылозаверточный автомат предназначен для завертки туалетного мыла в подложку и красочную этикетку.

|

|

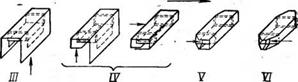

Рис. 53. Схема завертывания куска мыла в бумажную этикетку на автомате:

I — исходное положение куска мыла; II — подача подложки и этикетки; II — проталкивание куска мыла с подложкой и этикеткой через нижнюю рамку; IV -—подгибание подложки и этикетки; V и VI — образование клапанов на левой и правой торцовых частях упаковки;

VII — подгибание нижних клапанов к куску мыла;

VIII — нанесение клея на верхние клапаны; IX — подгибание и приклеивание верхних клапанов; X — подпрес-

Совка и прогревание клапанов.

!На общей станине автомата смонтированы питатели для упаковочных материалов, клеевая станция с механизмом для нанесения клея на этикетку, узел завертки, узел отделки с системой обогрева и выдачи завернутых кусков.

‘Последовательность завертывания прямоугольных кусков мыла на автомате показана на рис. 53.

Кусок туалетного мыла из положения / передается на подъемный столик автомата в положение //. Подложка сматывается с рулона, от него отрезается лист бумаги определенной длины, который накладывается на кусок мыла и образует так называемую подложку. Этикетка присосом и щипцами выбирается из магазина и надвигается на кусок мыла поверх листка подложки.

В процессе движения этикетки ролик наносит на ее край узкую полоску клея. После наложения подложки и этикетки на кусок мыла сверху опускается держатель, прижимающий упаковочный материал к мылу. Затем подъемный столик поднимает кусок мыла вместе с подложкой и этикеткой вверх, в положение III. При этом он проталкивается через нижнюю неподвижную рамку, имеющую

форму куска мыла. Рамка сгибает подложку и этикетку по двум продольным граням.

Из положения III кусок мыла с упаковочным материалом переходит в положение IV, останавливаясь в верхней рамке, которая, сдвигая его с подъемного столика, вначале подгибает один нижний край упаковочного материала, затем при дальнейшем движении — второй край. В результате образуется продольный шов завертки.

При дальнейшем движении куска мыла в положение V лапки верхней рамки подгибают левую торцовую часть этикетки, а в положении VI неподвижные направляющие пластины подгибают правую часть торцовой стенки этикетки.

Образовавшиеся при этом клапаны попадают в плавно поднимающиеся вверх пазы направляющих пластин, которые подгибают нижние клапаны, прижимая их к торцовой стороне куска мыла (положение VII). На верхние клапаны снизу наносят каплю клея (положение VIII), и затем они подгибаются, прижимаются и приклеиваются к нижним клапанам (положение IX).

Завернутый кусок мыла, продвигаясь между подвижными направляющими пластинами, попадает в зону электрических грелок (положение X), которые обеспечивают быстрое высыхание клея.

Для бесперебойной работы автомата мыло должно поступать в него равномерно, рулоны бумаги должны быть без срывов с равномерной и ровной намоткой. Оберточная бумага, поступающая с рулона, должна иметь равномерное натяжение, что достигается регулировкой груза на тормозной ленте. Для обеспечения центровки бумаги и ее равномерного натяжения рулон должен обязательно иметь металлическую гильзу. Ножницы, отрезающие бумагу, следует своевременно подтачивать. Заправлять рулон можно только при выключенном автомате.

Клей должен быть без комков и обеспечивать быстрое схватывание. Клеевые ванны в конце смены необходимо тщательно мыть.

Этикетки, укладываемые в магазин, должны быть одинакового размера. Стенки магазина устанавливают по размерам этикеток. Перед укладкой в магазин этикетки несколько разрыхляют.

Отделение этикетки от стопы осуществляет присос, соединенный с вакуум-насосом при помощи резиновой трубки. При движении присоса вниз уголок нижней этикетки отгибается, что позволяет ввести серповидный нож между ней и всей стопкой. К отделенной этикетке подходят губки щипцового механизма, они захватывают этикетку и перемещают ее к заверточному узлу.

Лента рулонного материала проходит под магазином для этикеток, поэтому захват подложки и этикетки осуществляется одновременно.

Механизм для захвата этикеток и подложки выполнен в виде двух щипцов, расположенных на разных уровнях. Каждые щипцы имеют свой кулачково-рычажной механизм, обеспечивающий возвратно-поступательное движение, и один общий механизм для смыкания и размыкания губок.

Производительность автомата 70—80 кусков мыла в минуту.

Модернизированные мылозаверточные автоматы. Эти автоматы монтируют в линиях с автоматической подачей и отводом кусков мыла, поэтому они снабжены двумя дополнительными узкими лентами, одна из которых принимает куски с питающего транспортера и подает их в автомат, а другая принимает из автомата завернутые куски мыла и передает их на отводящий транспортер. В остальном конструкция и принцип работы мылозаверточного автомата такие же, как и у описанного ранее.

Упаковка туалетного мыла. Готовое туалетное мыло укладывают в пачки по 20—40 шт. и завертывают в плотную крафт-бумагу или укладывают в картонные коробки. Между рядами не завернутого в этикетки мыла прокладывают лист бумаги, предпочтительно подпергамента.

При повагонной отгрузке туалетного мыла его укладывают в плотные сухие тесовые ящики или картонные короба, предупрежу дающие возможность повреждения мыла во время транспортировки и перевалок. При контейнерных перевозках туалетное мыло отправляют в цеховой упаковке.

Не следует применять для упаковки мыла ящики из древесины повышенной влажности, так как мыло будет впитывать влагу из древесины и разбухать. На поверхности этикеток в результате этого могут появиться пятна.

Туалетное мыло с содержанием 74—75% жирных кислот хранят в закрытых помещениях при температуре не ниже минус 5°С. При более низкой температуре мыло промерзает, на его поверхности образуются пятна или оно расслаивается и теряет товарный вид.

Агрегат для групповой упаковки мыла применяют для механизации упаковки туалетного мыла в пакеты из крафт-бумаги. Агрегат состоит из штабелировочного автомата и автомата для групповой упаковки.

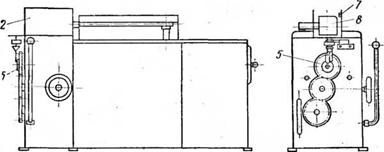

Штабелировочный автомат марки ЭТА (рис. 54) предназначен для формирования штабеля, состоящего из 40 кусков завернутого в бумагу туалетного мыла, и подачи штабеля на упаковку в крафт-бумагу.

Куски мыла, поступающие по ленточному транспортеру 1, подаются в приемную камеру 2 с подъемным столом 3, приводимым в движение от кулачка. К столу прикреплен щиток, перекрывающий вход в камеру новых кусков мыла во время его подъема и опускания. По обе стороны стола размещены сходящиеся и расходящиеся пластины 4, которые приводятся в движение кулачковым механизмом.

Пластины удерживают поднимаемые столом уложенные ряды мыла. Кулачки, управляющие подъемом стола - и перемещением пластин, укреплены на одном валу. Сидящая на валу однооборотная муфта 5 включается при помощи электрического контакта 6 в момент, когда в него упирается крайний ряд кусков мыла.

После того как транспортером 1 на стол 3 подано определенное число кусков мыла, под воздействием крайнего ряда срабатывает электрический контакт 6 и включается однооборотная муфта 5, которая приводит во вращение кулачковый вал с закрепленным на нем кулачковым механизмом; при этом поддерживающие пластины расходятся. Когда пластины занимают крайнее положение, стол'поднимается под действием кулачка.

|

|

Когда стол с кусками мыла окажется выше пластин, они сближаются и подходят под куски мыла. При опускании стола мыло удерживается на пластинах, а стол опускается в крайнее положение. К этому моменту муфта заканчивает один оборот и останавливается.

В период, когда вход в приемную камеру перекрыт поднятым столом, питающий конвейер непрерывно работает и на нем создается некоторый запас кусков мыла, упирающихся в щиток стола. Как только вход в приемную камеру открывается, на стол поступает очередная партия мыла, состоящая из 10 кусков, и цикл повторяется.

Верхний ряд набранного таким способом штабеля воздействует на-контакт 7, расположенный на боковой пластине приемной камеры, включает механизм поперечного толкателя 8, который направляет штабель на накопитель упаковочного автомата. В этот момент куски поступают на стол, передний из них нажимает на контакт 6 однооборотной муфты кулачкового вала. Однако она включается только тогда, когда поперечный толкатель придет в исходное положение. Привод поперечного толкателя осуществляется от индивидуального электродвигателя мощностью 1 кВт.

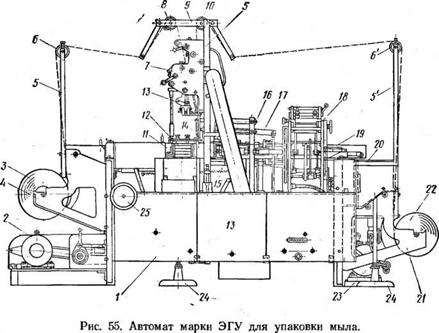

Автомат марки ЭГУ (рис. 55) для групповой упаковки туалетного мыла предназначен для упаковки 40 кусков мыла в двухслойный пакет из подпергамента и крафт-бумаги.

|

|

Работает автомат следующим образом. Штабель мыла 12, состоящий из 40 кусков (два ряда по 20 кусков), подается транспортером в исходное положение перед толкателем И.

Подпергамент с рулона 3, установленного на рулонодержате - ле 4, и крафт-бумага с рулона 22, установленного на рулонодер - жателе 21, обогнув ролики 6 и б1, установленные на стойках 5 и 51, а также ролики 8 и 10, поддерживаемые планкой 9, выбираются питающими роликами размоточного узла 10 и подаются вниз.

В момент остановки питающих роликов узел 13 отрезает заготовки крафт-бумаги и подпергамента определенной длины. Они падают в кассеты, находящиеся в самом нижнем их положении. На нижнюю кромку крафт-бумаги при помощи валика наносится полоска клея.

Продольным толкателем 11 штабель мыла перемещается к формующему туннелю 14. Во время движения в формующий туннель штабель захватывает на себя заготовку из подпергамента и крафт-бумаги. При входе в туннель образуется передняя сторона пакета, а затем по мере продвижения одновременно создаются

верхняя и нижняя стороны и с помощью боковых подгибате-

Лей 16—-частично боковые стороны.

|

Рис. 56. Стоечный поддон для транспортировки мыла. |

Достигнув крайнего положения, толкатель 11 возвращается в исходное положение, оставляя штабель в зоне действия верхнего, нижнего и боковых подгибателей. Сначала опускается верхний подгибатель, который после выстоя в нижнем положении поднимается вверх, затем поднимается вверх нижний подгибатель 15, несущий на себе три толкателя, предназначенных для дальнейшего перемещения пакета.

Достигнув крайнего положения, толкатель 11 возвращается в исходное положение, оставляя штабель в зоне действия верхнего, нижнего и боковых подгибателей. Сначала опускается верхний подгибатель, который после выстоя в нижнем положении поднимается вверх, затем поднимается вверх нижний подгибатель 15, несущий на себе три толкателя, предназначенных для дальнейшего перемещения пакета.

Нижний клапан пакета ложится внахлестку на верхний, перекрывая его на 25—30 мм и образуя заднюю сторону пакета. Боковые подгибатели 16 после выстоя отходят в исходное положение, образуя на торцовых сторонах пакета (снизу и сверху) выступающие «лапаны («носки»).

После перемещения пакета на один шаг нижний подгибатель 15 оставляет пакет и, совершая сложное движение, возвращается в исходное положение. При дальнейшем перемещении пакета с помощью фигурных направляющих узла 17 осуществляется подгибка торцовых клапанов, затем пакет направляется к этикетировочному устройству 18 для наклейки этикеток.

■Перед выходом из автомата пакет проходит между обжимными обогреваемыми плитами 19, что обеспечивает быструю сушку клея и хорошее приклеивание этикеток. Готовый пакет выталкивается на стол 20 и далее транспортером передается на погрузку. Все рабочие органы автомата и привод 2 монтируются на общей станине 1. Необходимый для присосов вакуум создается вакуум-насосом 23.

Устанавливается автомат на регулируемых по высоте опорах 24. При регулировке проворачивают вручную автомат штурвалом 25.

Стоечные складные поддоны (рис. 56) применяются для пакетирования туалетного мыла. Поддон состоит из основания 1 и боковых стенок 2. Каркас основания и боковых стенок стоечного поддона выполнен из легкого металлического уголка. Сверху и снизу на основание поддона укладывают деревянный настил 4. Каркас боковых стенок обшит деревянными брусками 5.

Боковые стенки с основанием соединяются шарнирами 6, конструкция которых позволяет перемещать вертикальные стенки при изменении размеров транспортируемых пачек. Для сохранения боковых стенок в определенном положении во избежание смеще^

ния груза при транспортировке стенки связаны между собой ременными стяжками 3 с зажимами 7.

При транспортировке порожних поддонов боковые стенки укладывают на основание в горизонтальное положение, поворачивая их относительно оси шарниров.

Стоечный поддон устанавливают у конвейера, поднимают правую и левую боковые стенки, закрепляя их в вертикальном положении. После этого укладывают на поддон груз, натягивают стяжки и замыкают зажимы. При натянутых стяжках боковые стенки плотно подходят к грузу, сжимая его с двух сторон.

С закрытыми замками стоечный поддон представляет собой прочный пакет, удобный для транспортировки при помощи электропогрузчика.

Достоинством стоечных складных поддонов является то, что с их помощью партию готового мыла можно транспортировать без перевалки от цеха до магазина.