ВАРКА ХОЗЯЙСТВЕННОГО МЫЛА ПРЯМЫМ МЕТОДОМ В АППАРАТАХ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

Реакция нейтрализации жирных кислот и омыления нейтральных жиров в растворе мыла протекает достаточно быстро. Это свойство положено в основу непрерывных методов варки мыла.

При варке хозяйственного мыла из расщепленных жиров производят дозирование компонентов, их нагревание; обработку жировой смеси раствором углекислой соды (карбонатное омыление), сопровождающуюся нейтрализацией основной массы жирных кислот; удаление образующегося углекислого газа; обработку карбонатной массы раствором едкой щелочи для нейтрализации оставшихся жирных кислот и омыления нейтрального жира; нормализацию мыла с доведением его физико-химических показателей до показателей, предусмотренных техническими условиями.

В установках для варки мыла непрерывными методами эти операции разделены и каждая из них проводится последовательно в отдельном аппарате.

|

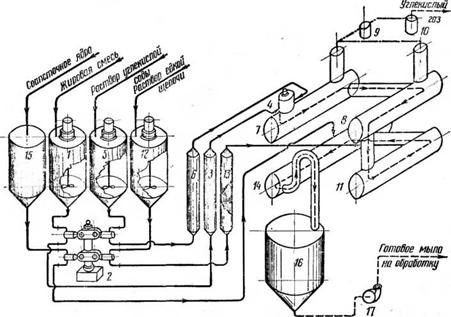

Рис. 21. Принципиальная схема варки хозяйственного мыла прямым непрерывным методом. |

Принципиальная схема варки хозяйственного мыла прямым непрерывным методом. Эта схема приведена на рис. 21.

Жировую смесь, состоящую из расщепленных жиров, синтетических жирных кислот, дистиллированных жирных кислот," канифоли, нефтяных кислот и других компонентов готовят в соответствии с рецептурой в мешалке 1, откуда она автоматически насосом-дозатором 2 подается через трубчатый подогреватель 3 в смеситель 4 омылительного аппарата. В подогревателе температура жировой смеси достигает 105—125°С. Одновременно с жировой смесью в смеситель 4 из мерника 5 насосом-дозатором 2 подается рассчитанное количество раствора кальцинированной соды, предварительно нагретого в аппарате 6 до температуры 90—95°С. Реакция карбонатного омыления начинается в смесителе 4 и завершается в барабане 7; здесь же интенсивно выделяется углекислый газ. Карбонатная масса переходит в барабан 8, в котором при продувке острым паром полностью отделяется углекислый газ, При утилизации углекислого газа он проходит через ловушку 9 и конденсатор 10, далее направляется в сборный газгольдер.

Карбонатная масса, освобожденная от углекислого газа, поступает в барабан-доомылитель 11, где в нее при помощи насоса- дозатора 2 вводится раствор едкого натра концентрацией 38—42%. Раствор поступает из сборника 12 через подогреватель 13, в котором нагревается до 90—100°С. Затем мыльная масса переходит в последний барабан-нормализатор 14, в котором состав мыла доводится до требуемых кондиций.

Если в рецептуре мыла предусмотрены соапстоки и фузы, то из них отдельно в котлах косвенным методом готовят соапсточное ядро. Это ядро из сборника 15 при помощи насоса-дозатора 2 в рассчитанном количестве добавляется к основной массе мыла, сваренной непрерывным методом. Смешивание обоих видов мыла между собой осуществляется в доомылителе 11 или в барабане - нормализаторе 14.

Готовое мыло непрерывно сливается в приемник 16, который выполняет функции накопителя и корректировщика качества мыла. Готовое мыло откачивается насосом 17.

Применение прямых методов варки мыла в аппаратуре непрерывного действия позволяет значительно сократить длительность технологического процесса, эффективнее использовать технологическое оборудование и уменьшить производственные площади по сравнению с варкой мыла в аппаратах периодического действия. Но при прямом непрерывном методе варки требуется тщательное предварительное облагораживание сырья и материалов.

Непрерывная технологическая схема варки мыла в производстве получила разное аппаратурное оформление.

Аппарат системы ТНБ-2. Это один из первых в нашей стране аппаратов для непрерывной варки мыла, конструкция которого предложена Б. Н. Тютюнниковым, П. В. Науменко и М. П. Бес - пятовым.

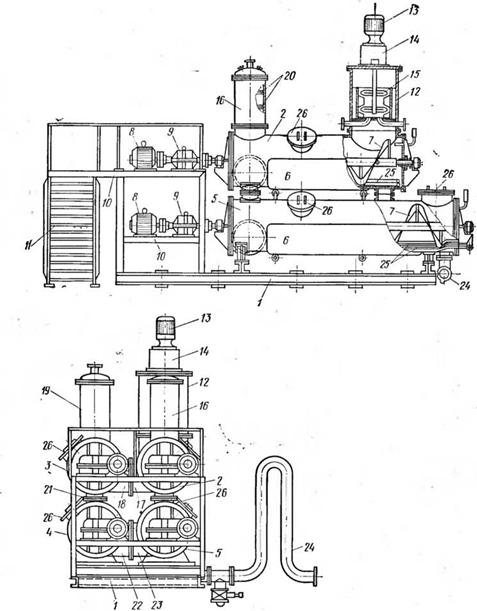

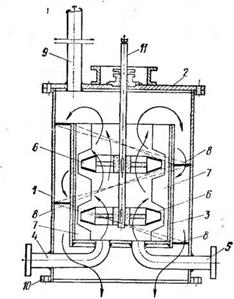

Аппарат (рис. 22) состоит из сварной рамы 1, на которой смонтированы четыре горизонтальных барабана 2, 3, 4 и 5. Барабаны снабжены паровыми рубашками 6, охватывающими нижнюю половину их цилиндрической поверхности, и ленточными спиральными мешалками 7. Мешалки вращаются в таком направлении, которое способствует поступательному передвижению омыляемой массы. Вращение мешалок осуществляется от индивидуальных электродвигателей 8 через редукторы 9, смонтированные на площадках 10. Для обслуживания верхней площадки установлена лестница 11.

На барабане 2 установлены реактор-смеситель 12 с электродвигателем 13, редуктором 14 и турбинной мешалкой 15, а также газосборник 16.

Два верхних барабана соединены между собой при помощи штуцеров 17 и 18, между, фланцами которых зажат шибер, пере-

|

Рис. 22. Аппарат системы ТНБ-2 для варки мыла прямым непрерывным методом. |

Крывающий верхнюю часть проходного сечения, что способствует отводу большей части углекислого газа в газосборник 16.

Барабан 3 (второй по ходу карбонатной массы) снабжен газо - сборником 19. Для разрушения пены и уменьшения уноса брызг в газосборниках установлены плоские сетки 20.

Реакционная масса из барабана 3 через переливной штуцер - стакан 21 .поступает в барабан 4. Внутри этого штуцера-стакана

Смонтирован стальной змеевичок (на рис. 22 не показан) с большим числом отверстий для подачи раствора каустической соды.

Смонтирован стальной змеевичок (на рис. 22 не показан) с большим числом отверстий для подачи раствора каустической соды.

Из барабана 4 по штуцерам 22 и 23 карбонатная масса переходит в барабан 5, в котором производится нормализация мыльного клея и смешивание его с соапсточным ядром. Готовое мыло выводится через и-образ - ный гидравлический затвор 24 в мылосборник - корректировщик. Каждый барабан имеет змеевик 25 для острого пара, состоящий из горизонтально расположенных перфорированных труб, уложенных в нижней цилиндрической части барабана. Для обеспечения ревизии и ремонта барабаны снабжены люками 26, а также кранами для опорожнения бара - Рис. 23. Смеситель аппарата ТНБ-2. банов при остановке на ремонт.

Аппарат снабжен контрольно-измерительными приборами для наблюдения за температурой и давлением.

Смеситель (см. рис. 22, поз. 12) аппарата системы ТНБ-2 (рис. 23) представляет собой вертикальный реактор 1 цилиндрической формы без дна, сверху закрытый плоской металлической крышкой 2. По оси цилиндра установлен внутренний стакан 3, в днище которого вварены патрубки 4 и 5 для подачи внутрь стакана жирных кислот и раствора кальцинированной соды. Для перемешивания используются две турбинные мешалки 6, насаженные на вертикальный вал 11. Отбойные планки 7, установленные внутри стакана, усиливают перемешивание жировой смеси с раствором кальцинированной соды. Реакционная смесь поднимается вверх и, переливаясь через край стакана, поступает в кольцевой зазор между цилиндром и стаканом и попадает на спираль 8, которая придает газо-жидкостной смеси вращательное движение, улучшающее отделение газа. Углекислый газ отводится по патрубку 9. Смеситель закрепляется на барабане при помощи фланца 10. «

Средняя производительность аппарата ТНБ-2 6—8 т/ч. Продолжительность пребывания в нем продукта 30—40 мин.

Аппарат системы БШМ. Конструкция этого аппарата разработана С. Ф. Байковым, К. В. Шевелевым, Л. А. Магницким.

|

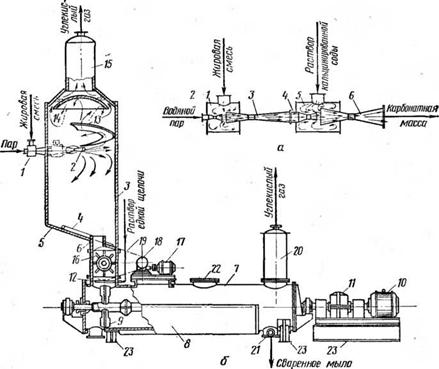

Рис. 24. Аппарат системы БШМ для варки мыла прямым непрерывным методом: А — инжекционный смеситель; б — газоотделитель, соединенный с доомылителем. |

Аппарат системы БШМ состоит из двух главных частей: ин- жекционного смесителя, соединенного с газоотделителем, в котором происходит карбонатное омыление и удаление углекислого газа, и из доомылителя, в котором происходит доомыление каустической содой и смешивание карбонатной массы с соапсточным ядром.

Инжекционный смеситель (рис. 24, а) состоит из двух камер с инжекторами. Работает смеситель следующим образом. Подготовленная в соответствии с рецептурой жировая смесь, подогретая до 100—120°С, поступает в первую камеру смешения /. Сюда же через сопло 2 подается острый водяной пар. В камере жировая смесь и пар смешиваются и образуют парожировую эмульсию. Образование эмульсии интенсифицирует и облегчает реакцию карбонатного омыления. Эмульсия из первой камеры давлением пара передается в расширяющуюся на конус трубу-диффузор 3 и далее—в сопло 4 второй камеры смешения 5. Здесь эмульсия смешивается с раствором поступающей кальцинированной соды. Получающаяся карбонатная масса через диффузор 6 идет в газоогделитель аппарата БШМ.

Доомылитель системы БШМ (рис. 24, б) соединен с газоотделителем. Он работает следующим образом. Образовавшаяся в инжекционном смесителе 1 карбонатная масса при температуре 105—125°С под давлением через сопло 2 выбрасывается в тонкораспыленном состоянии в газоотделительную камеру 3, на дне которой уложен дырчатый паровой змеевик 4. Водяной пар интенсифицирует удаление из карбонатной массы углекислого газа. Смесь газа и водяного пара отводится через спиральный 13 и полусферический 14 отбойники в сборник 15. Освобожденная от углекислого газа карбонатная масса по наклонному днищу 5 стекает к перепускному патрубку 6, по которому переходит в доомылитель 7.

Доомылитель представляет собой, горизонтальный цилиндрический аппарат диаметром 0,9 м, длиной 4,2 м. Аппарат снабжен паровой рубашкой 8 и механической лопастной мешалкой 9, приводимой в движение от индивидуального электродвигателя 10 через редуктор 11. Частота вращения мешалки 25—30 об/мин. Передача карбонатной массы из газоотделителя в доомылитель производится равномерно при помощи лопастного питателя 16, приводимого в действие от электродвигателя 17 через редуктор 18 и цепную передачу 19.

На участке перехода карбонатной массы из газоотделителя в доомылитель в нее через ороситель 12 добавляется нагретый до 90—95°С раствор едкого натра концентрацией 40—42%.

В доомылителе завершается операция нейтрализации жирных кислот, оставшихся в карбонатной массе, и омыление нейтрального жира. Сюда же при необходимости добавляется соапсточное ядро. Остатки углекислого газа отводятся из доомылителя через газо - сборник 20. Сваренное мыло выводится из аппарата через патрубок 21.

Для ревизии и ремонта аппарат снабжен люком 22. Весь аппарат монтируется на металлической конструкции 23. Производительность аппарата 6—8 т/ч.

Аппарат системы «Дон». Конструкция этого аппарата разработана коллективом сотрудников ВНИИЖа и работниками ростовского масло-жирового комбината «Рабочий». Этот аппарат состоит из эжекционно-щелевого многотрубного смесителя, в котором проводится карбонатное омыление, и омылительного аппарата с сепаратором-газоотделителем углекислоты.

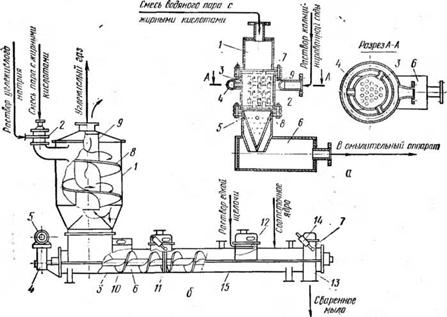

Э ж екци о н н о-ще л ево й смеситель (рис. 25, а) состоит из корпуса 3 цилиндрической формы диаметром 200 мм и длиной 400 мм, внутри которого установлены две трубные решетки 7 и 8; в решетках развальцовано восемнадцать трубок 2 из коррозионностойкой стали диаметром 25/22 мм. На трубках в шахматном

Порядке прорезаны щели 9, в месте нахождения щелей трубки слегка сжаты. Такое устройство обеспечивает интенсивное перемешивание реагирующих компонентов.

Работает смеситель следующим образом. Смесь пара с жирными кислотами (эмульсия) поступает через подводящий патрубок 1 и направляется по трубкам вниз. Так как в местах сжатия

|

Рис. 25. Аппарат системы «Дон» для варки мыла прямым непрерывным методом: а — эжекционио-щелевой смеситель; б •— омылитель с сепаратором. |

Трубок смесь начинает двигаться быстрее, то около щелей образуется разрежение, благодаря которому в трубки засасывается раствор углекислого натрия, который поступает через три боковых патрубка, соединенных с коллектором 4. В результате хорошего смешивания жировой смеси с раствором кальцинированной соды происходит довольно интенсивное карбонатное омыление.

Карбонатная масса выводится из смесителя через коническую решетку 5 и отводящий патрубок 6 в омылительный аппарат.

Омылительный аппарат (рис. 25, б) состоит из цилиндрического сепаратора 1, соединенного с одной стороны с эжек - ционно-щелевым смесителем 2, ас другой со шнековым доомыли - телем 3. При входе в сепаратор карбонатная масса попадает на спиральную насадку 8, скользит по ней и из нее выделяется углекислый газ, который отводится через патрубок 9 в сборник.

Шнековый доомылитель 3 разделен затвором И на две части: форкамеру 6 для вымешивания и уплотнения карбонатной массы и камеру 15 для доомыления карбонатной массы едкой щелочью, раствор которой вводится через два оросителя 12.

В конце доомылительной камеры в месте выпуска сваренного мыла через патрубок 13 в сборник установлен перепускной затвор 7, поддерживающий соответствующий уровень мыла в аппарате. Гидравлический и перепускной затворы регулируются при помощи рычажно-грузовой системы 14.

Внутри доомылителя установлены две шнековые мешалки 10 с противоположно направленными спиралями, вращающимися в разные стороны. Это обеспечивает хорошее перемешивание обрабатываемой мыльной массы.

Шнековые мешалки приводятся в действие от электродвигателя 5 через червячный редуктор 4, расположенный в торцевой части аппарата. В целях сокращения теплопотерь аппарат снаружи« покрыт термоизоляцией. Производительность аппарата 6—8 т/ч. '■

Режим варки хозяйственного мыла прямым непрерывным ме - ; тодом. Дозирование всех применяемых видов сырья и материалов при варке мыла непрерывным методом имеет исключительно важное значение. Отклонение от заданного соотношения жировых компонентов может привести к тому, что не будут выдержаны показатели, зависящие от жирового состава. При больших отклонениях нарушаются также технико-экономические показатели производства.

Жировую смесь (кроме соапсточного ядра) предварительно готовят в соответствии с рецептурой в одном из двух попеременно работающих аппаратов. Подачу отдельных компонентов производят при помощи дозирующих многопоршневых насосов или через промежуточные весы. Канифоль подают в виде сплава с жирными кислотами.

Подготовку жировой смеси производят в аппаратах цилиндрической формы с коническим дном, снабженных греющими змеевиками и механической мешалкой. Корпус аппарата и другие его части, соприкасающиеся с жировой смесью, изготовляют из кислотостойких материалов. В аппаратах жировая смесь при перемешивании подогревается до 80°С и при этой температуре отстаивается в течение 2—4 ч для отделения воды. Воду спускают через жироловушку, а жировую смесь дозирующим насосом подают на карбонатное омыление.

Карбонатное омыление производят в аппаратах для непрерывной варки мыла. Перед поступлением в них жировую смесь подогревают до 105—125°С, а раствор углекислой соды концентрацией 27—30% и раствор едкой щелочи концентрацией 38—42% — до 95°С..

Удаление образующегося углекислого, газа происходит в процессе омыления из аппаратов через специальные приспособления.

Обработку едкой щелочью производят в тех же аппа

Ратах, что и карбонатное омыление. При этом точное дозирование раствора кальцинированной соды обеспечивает максимально возможную глубину омыления жировой смеси и отсутствие избытка соды в готовом мыле. Очень важна точная дозировка едкого натра. При недостатке его в мыле остается неомыленный жир, отчего мыло прогоркает или образуется кислое мыло. Избыток едкого натра может привести к тому, что мыло окажется нестандартным по содержанию свободной едкой щелочи.

Нормализацию мыла производят в котле-корректировщике. Качество готового мыла при отсутствии средств автоматического контроля и регулирования проверяют путем периодического отбора проб через 2—3 ч. Если в результате неточной дозировки щелочи сваренное мыло имеет отклонения от показателей, предусмотренных техническими условиями, то к мылу при кипячении его острым паром добавляют жирные кислоты, если в нем больше, чем допустимо, свободной едкой щелочи. Наоборот, если по данным анализа мыла, взятого из приемника, в нем содержится повышенное количество неомыленного жира или остаток свободной щелочи меньше 0,15%, то к нему добавляют по расчету раствор каустической соды. Режим работы при корректировке состава мыла такой же, как и при периодическом методе варки.

Введение в схему варки мыла непрерывным методом операции нормализации (корректирования), по-существу, нарушает непрерывность процесса и повышает трудоемкость производства. Для устранения этого недостатка необходима разработка достаточно надежных и простых приборов контроля и регулирования процесса варки.

Эксплуатация аппаратов для непрерывной варки. Перед началом работы на аппаратах непрерывного действия необходимо: продуть паром все питающие коммуникации и убедиться в том, что они свободны, затем подать пар в паровые рубашки омыли - тельного аппарата. После этого следует проверить, свободно ли проворачиваются лопасти механических мешалок омылительного аппарата, и при их полной исправности включить электродвигатели.

По завершении этих подготовительных операций в омылитель - ный аппарат начинают подавать жировую смесь и кальцинированную соду, а также включают подачу острого пара в карбонатную массу. В момент появления карбонатной массы в переходном патрубке через оросители подают раствор каустической соды. В доомыленную массу добавляют по рецептуре соапсточное ядро. Готовое мыло принимают в котел-корректировщик.

Остановку аппаратов для непрерывной варки мыла проводят в следующей последовательности. Выключают подачу жировой смеси и раствора углекислой соды, продувают коммуникации, вытеснив из них оставшиеся материалы, закрывают на линиях, подающих глухой пар в рубашки и острый пар во внутренние змеевики, вентили, выключают подачу растворов едкой щелочи и соапсточного ядра.

При длительной остановке омылительный аппарат полностью освобождают от находящейся в нем мыльной массы. После этого выключают электродвигатели механических мешалок. При кратковременных остановках глухой пар и механические мешалки не выключаются.