Производство и использование гранулированных кормов

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

И УСТАНОВКИ ДЛЯ ГРАНУЛИРОВАНИЯ КОМБИКОРМОВ

Промышленное производство комбикормов, БВД (белково-витаминных добавок) и премиксов на государственных предприятиях осуществляется в соответствии с требованиями нормативно-технической документации отрасли. Действующие «Правила организации и ведения технологического процесса производства комбикормов, белково-витаминных добавок, премиксов и карбамидного концентрата» предусматривают, что организация и ведение техноло - інческого процесса комбикормового завода должны быть направлены на обеспечение выработки продукции высокого качества в заданном количестве и ассортименте с наи - лучшими показателями использования сырья, оборудования и ліергии, постоянное повышение производительности труда и снижение себестоимости продукции.

Производство комбикормов ла предприятии ведется с использованием требуемых технологических операций и ЛИПИН по приему и размещению сырья в хранилищах; очистке щ органических, минеральных и металломагнитных примесей; подготовке сырья до заданных норм качества; при- пчпилению, в соответствии с заданным рецептом, рассыпного комбикорма; при необходимости его гранулированию, размещению, хранению и отпуску готовой продукции.

Процесс выполняется по утвержденной технологический схеме завода, графическое изображение которой включает количество и емкость силосов н складов; технологические линии производства; количество технологического и вспомогательного оборудования, его марки, производительность; направления потоков продуктов и отходов с машин; количество и длину магнитных заграждений по линиям; количество аспирационного оборудования и распространение его по сетям с привязкой к машинам и указанием направления относов. Кроме того, рекомендуется составлять рабочие схемы технологических линий с указанием конкретных параметров работы машин и применяемых транспортных механизмов.

Количество технологических линий устанавливается в соответствии с требованиями на производство отдельных видов комбикормов.

Некоторые предприятия, специализирующиеся на выработке комбикормов для животноводческих комплексов, имеют дополнительные линии тепловой обработки зернового сырья. Тепловую обработку очищенного от примесей зерна проводят на обжаривающих аппаратах периодического действия отечественного или зарубежного производства при обеспечении следующих технологических операций: предварительное увлажнение очищенного (шелушенного) зерна до влажности 16—22%; обжаривание его в течение 60—90 мин при температуре масла (теплоносителя) 220—250°С и последующее охлаждение обжаренного зерна. В результате улучшаются вкусовые качества, повышаются питательная ценность и термическое обеззараживание зерновых компонентов, входящих в состав рецептов комбикормов для молодняка животных.

Фактическая производительность комбикормовых заводов в нашей стране колеблется от 35 до 1800 т/сутки.

Институтами Главпромзернопроекта Министерства заготовок СССР разработаны проекты государственных комбикормовых заводов производительностью 315, 400, 500, 630, 600 (450 г комбикормов+150 т БВД), 735 и 1050 т/сутки, технология которых позволяет вырабатывать комбикорма гранулированные и рассыпные.

Максимальное количество вырабатываемых гранулированных комбикормов на указанных предприятиях, без учета реконструкции, составляет от 55 до 100%.

Гранулированные комбикорма и БВД изготовляют для всех видов скота, птицы и рыб. Промышленностью освоена технология производства гранулированных комбикормов, в основном цилиндрической формы, диаметром от 5 до 25 мм и длиной 1,5—2 диаметра.

|

Качество изготовляемых комбикормов должно отвечать і рисованиям стандартов.

В линии гранулирования последовательно выполняют гледующие технологические операции: контроль комбикормом по содержанию металломагнитных примесей, прессо - it. iniie в гранулы, охлаждение гранул, измельчение гранул при выработке крупки, просеивание гранул, взвешивание і р. шулированного комбикорма или крупки (схема).

С целью предотвращения попадания металлических ферромагнитных примесей в пресс и повреждения его рабочих органов в линии устанавливают магнитные загражде-

ния (электромагнитные сепараторы или магнитные колонки). В зависимости от производительности линии определяют нормы фронта магнитного поля в пределах от 0,4 м (5 т/ч) до 4 м (50 т/ч).

Участки гранулирования для всех типовых проектов в принципе аналогичны и различаются, в основном, количеством установок для гранулирования. Так, предприятия производительностью 300—400 т/сутки имеют две установки типа ДГ для гранулирования рассыпных комбикормов, заводы мощностью 500 т/сутки — три, а 630 т/сутки — четыре. В большинстве проектов соблюдены принципиальная технологическая схема и примерно одинаковое размещение оборудования: грануляторы устанавливают на пятом этаже, охладительные колонки на четвертом, а просеиватели на восьмом этаже цеха.

В соответствии с принятой технологией гранулирование рассыпных комбикормов предусмотрено как в процессе их выработки, так и из склада готовой продукции. При подаче на гранулирование комбикорма из склада готовой продукции в линии устанавливают просеивающие машины с полотнами решетными № 50—60 или проволочными сетками № 4—5.

Предприятия, реконструировавшие линии за счет монтажа дополнительных прессующих установок, имеют возможность вырабатывать продукцию полностью в гранулированном виде. Успешно работают построенные по индивидуальному проекту (500 т/сутки) отдельные цехи гранулирования комбикормов (Киевский и Харьковский комбикормовые заводы).

Наряду с государственными комбикормовыми заводами выпуск гранулированных кормов осуществляют и тгехи, принадлежащие Министерству сельского хозяйства. Особенностью производства гранул на указанных предприятиях является максимально возможное использование местных кормов (зеленая масса, грубые копма) с добавлением БВД. В последние годы ГИПРОСЕЛЬХОЗом 1 и УКРНИИГИПРОСЕЛЬХОЗом разработаны технические проекты для цехов по производству гранулированных комбикормов и кормовых смесей производительностью от 1,5 до 8 т/ч. которые н-ашли широкое применение в нашей стране. В качестве установок для гранулирования используют как агрегаты ОГМ-0.8А; ОГМ-1.5, так и прессы-гранулято - ры ДГ-1 (матрица с отверстиями диаметром 9,7—12,7 мм). Кроме'того, в Украине успешно работают цехи по технологической схеме, разработанной Всесоюзным научноисследовательским институтом по испытанию машин и механизмов для животноводства и кормопроизвод - г і и л (ВНИИМОЖ), отличающейся простотой и универ - е. иыюстью. В цехе имеется шесть линий: зеленых и грубых кормов, комбикормов, смешивания, ввода жидких компонентов (мелассы), гранулирования и брикетировав пня. Производительность цеха составляет более 3 т гото - інпї продукции в час. Для выработки кормов используют серийно выпускаемое оборудование: сушильные агрегаты М 804/СБ-1Д агрегат ОКЦ-15, гранулятор ДГ-1, брикети - jhточный пресс ПБС-3,5 и другое. При относительно небольших габаритах цеха обеспечивается изготовление прес - ошлпных комбикормов с рациональным использованием практически всех кормовых и зернофуражных культур.

Вопросы технологии получения на межколхозных комбикормовых заводах кормосмесей в гранулированном и брикетированном виде, в состав которых входят солома, ірппяная резка и сухой свекловичный жом, довольно подробно освещены в работах Ю. И. Беляевского, Т. Н. Сазо - п<той (1977), В. Я. Максакова (1978), А. А. Артюшина, Л Л. Репсевича (1980) и других авторов.

Процесс гранулирования комбикормов оценивается производительностью установки, удельным расходом энер - MIII и качеством готового изделия. На показатели качест - 101 гранул влияют основные этапы технологического процесса: очистка, измельчение, дозирование и смешивание юставных компонентов, режимы прессования и охлаждения. Общие требования к каждому из этих этапов изложены в «Правилах организации и ведения технологического процесса...», в которых даны конкретные рекомендации по подготовке компонентов к прессованию и режимам работы ■ и повного технологического оборудования. Качество вырабатываемых гранул характеризуется внешним видом, размерами, прочностью и питательной ценностью. Гранулированные комбикорма для рыб имеют еще и такой показатель,

* .і к способность продолжительное время сохранять в воде форму и кормовую ценность. Внешний вид, размеры и пита - нмытсть гранулированных комбикормов предопределяют-

• і м большинстве случаев постоянными исходными данными рецептурным составом, кинематическими и геометри - теї'мімн параметрами прессующей установки. К другим п el, и ым факторам технологического процесса гранулиро - M. HI1IH относятся крупность и влажность прессуемой смеси, ииг цчіие в ее состав связующих компонентов, режимы прессования и охлаждения гранул.

Крупность прессуемой смеси. Рассыпной комбикорм, являясь полидисперсным материалом, состоит из различных по размерам и форме частиц. Фракционный состав комбикорма, поступающего на прессование, обусловливает ряд его физико-механических свойств и оказывает непосредственное влияние на процесс гранулирования. Вопрос оптимальной крупности частиц кормовой смеси интересовал исследователей как с точки зрения разработки рациональной технологии, так и эффективного скармливания корма. Большинство из них отмечают существенную зависимость процесса прессования, производительности прессующих установок, удельного расхода энергии и качества гранул от физико-механических свойств исходного продукта. Важное значение имеет крупность комбикорма, в том числе его гранулометрический состав и однородность частиц. С уменьшением крупности рассыпного комбикорма несколько возрастает производительность прессующих установок, снижается удельный расход электроэнергии на прессование, увеличивается объемная масса и прочность гранул (Винников Г. А., 1970, и др.).

По данным зарубежного опыта, верхний передел крупности комбикорма при сухом гранулировании находится в диапазоне частиц до 1,6 мм. Дальнейшее увеличение этого показателя приводит к резкому падению прочности гранул. Исследователи указывают на необходимость соблюдения однородности и выравненности частиц прессуемого продукта. Для получения более прочных гранул рекомендуется использовать рассыпной продукт мелкого (0,5 — 1 мм) и тонкого (до 0,5 мм) помола. При гранулировании травяной муки крупность частиц должна быть 0,3—0,55 мм.

По данным Украинского филиала ВНИИКП, с уменьшением крупности прессуемой смеси повышаются прочность и водоустойчивые свойства гранул, что является важным фактором при производстве гранулированных комбикормов для рыб (Левченко В. И., Балацкий О. Т., 1972).

Влажность прессуемой смеси при гранулировании продуктов органического происхождения является определяющим фактором. Влага играет роль пластификатора и смазки, облегчающей как относительное перемещение частиц при их уплотнении, так и сам процесс прессования. При образовании гранул влага становится одним из основных связующих веществ материала. Доказано, что с увеличением влажности продукта возрастают пластические и снижаются упругие деформации массы, в результате чего крошимость гранул уменьшается, а их ударная прочность педичивается. Наиболее проник грайулы, Изготовленные їм рассыпного комбикорма, увлажненного до 14—16%. N м. іажнение продукта до 17—18% обычно бывает предельным и оказывает положительное влияние на процесс прес - I пннпия и качество гранул.

Особенностью процесса сухого гранулирования является его обработка паром. Рекомендуется в смеситель пресса подавать сухой насыщенный водяной пар при постоянном давлении. Режимы пропаривания - прессуемой смеси ЫИ11СЯТ от состава корма и его физико-химических свойств. И соответствии с требованиями Правил давление подаваемою в смеситель пресса пара при гранулировании комбикормов должно быть 0,35—0,4 МПа (3,5—4 кгс/см2), Ы1Д с высоким содержанием белкового сырья животно - ю происхождения — 0,4—0,5 МПа, а БВД с высоким содержанием белкового сырья растительного происхождения — 0,2—0,3 МПа. Расход пара колеблется в пределах по 80 кг на 1 т продукта. Гранулирование БВД с содержащем до 10% карбамида осуществляют при давлении па - p. і 0,2 МПа и расходе 18—22 кг/т. Важно не допустить переувлажнения смеси, так как, помимо затруднения пронесши прессования и последующего охлаждения гранул, при и и ходе из матрицы такие гранулы значительно расширяют-

• я, па них образуются трещины и шероховатая поверхность. It результате снижается прочность и ухудшается внешний ни і продукта. Оптимальная температура прессуемой сме - (н при гранулировании комбикормов для скота и птицы на - н ш гея в пределах 70—85°С и 65—75°С при гранулировании і им6пкормов для рыб (Мартыненко Я. Ф., 1975; Его - рпн Г. А. и соавторы, 1979). Из данных зарубежного опыта і р. тулирования комбикормов следует, что смесь целесооб - р. іпіо увлажнять до 14,5—17% при температуре прессования ее 80—88°С (Данилин А. С., 1968).

При наличии в рассыпном комбикорме большого коли-

і пп клетчатки производительность прессующей < і. шовки несколько уменьшается, увеличивается энерго-

• м кость процесса гранулирования и снижается прочность ір. шул. Выполненными в Украинском филиале ВНИИКП я-* дедованиями доказано, что водостойкость и другие пошипели качества гранул улучшаются при удалении из прессуемой смеси цветочных пленок, семенных и плодовых

• я-мочек, входящих в состав комбикорма. При этом умень - іп. іегся водопоглотительная способность гранул, несколь-

уиеличивается плотность и объемная масса, улучшается п внешний вид. Общее содержание сырой клетчатки в

Прессуемой смеси при производстве гранулированных комбикормов для прудовых товарных рыб не должно превышать 7—8% (Левченко В. И., Балацкий О. Т., 1972).

Одним из способов повышения качества гранул при существующей технологии их производства является введение в рассыпной комбикорм перед прессованием определенных связующих веществ. При выборе указанных компонентов руководствуются следующим: они должны обладать связующими (склеивающими) свойствами, быть нетоксичными, иметь кормовую ценность и необходимые физико-технологические свойства для ввода их в комбикорма. Количество их должно быть достаточным для удовлетворения потребности комбикормовой промышленности. По данным П. М. Дарманьяна и М. С. Дудкина (1973), связующие вещества, применяемые в комбикормовой промышленности, по назначению можно условно разделить на четыре основные группы:

улучшающие прочность гранулированных комбикормов (главным образом их крошимость);

повышающие кормовую ценность гранул (обогащение комбикормов углеводами, жирами, азотистыми соединениями, ценными минеральными и другими компонентами, улучшение вкусовых качеств корма и др.);

повышающие эффективность работы прессовой установки ( уменьшение износа матрицы, снижение расхода пара и нагрузки на электродвигатель пресса, уменьшение выхода крошки, повышение производительности прессовой установки и др.);

специального назначения (повышение водостойкости гранул для рыб и др.). Большинство связующих веществ выполняет одновременно две или три перечисленные выше функции.

Связующие вещества могут быть как органического (меласса, технические жиры, лигносульфонаты и их производные, альгинаты, экстракты гемицеллюлозы, декстрини - рованные мучнистые и крахмальные препараты от переработки зерновых, мелкоизмельченные высокобелковые компоненты, в том числе пшеничная мука, сухой жом, продукты животного происхождения — костный клей, желатин, казеин, различные бульоны и др.), так и неорганического происхождения (бентониты, фосфаты и др.). В Одесском технологическом институте пищевой промышленности им. М. В. Ломоносова (ОТИПП) ведутся исследования по влия-1 нию различных связующих веществ на процесс гранулиро-4 вания. Изучена возможность применения при гранулирова-'

мми комбикормов таких связующих веществ, как экстракты млі и целлюлозы, сапропеля, экстракт водорослей, препараты (> ПI (синтетические связующие вещества, основным компо - iii'ji гом которых является гликозилмочевина — продукт химического воздействия простых сахаров и карбамида в при - (ліетвни катализаторов — ионов водорода минеральных кислот), концентрат сульфитно-спиртовой барды и др. (Дарчі ;і пьян П. М., Дудкин М. С., 1973). Однако из-за отсутствии некоторых из них в требуемом количестве значительной СI пи мости и небольшой кормовой ценности не все из ука - i. imiux выше связующих компонентов используются в комбикормовой промышленности. Не разработана и эффективная технология ввода в комбикорма отдельных связующих компонентов с учетом их свойств.

Процесс формирования гранул осуществляется в матрице прессующей установки. На величины давления прессо - И. ИІПЯ, удельного расхода электроэнергии и физико-механические свойства гранулированных комбикормов определенное влияние оказывают кинематические и і го метрические параметры установки, в частно.- і п диаметр и длина отверстий матрицы. По данным ис - г. іг шпателей, при увеличении диаметра отверстий матрицы пі и ж. потея давление прессования, энергоемкость процес - I л и повышается производительность пресса.

И. чжное значение для прессования имеет и зазор меж - IV прессующими роликами и матрицей. Этот показатель і. ікжо влияет на процесс гранулирования и его энергоемки-и,. Зазор, в зависимости от крупности исходного продук - ».| и ого влажности, должен находиться в пределах 0,2— оь мм. Недостаточная подгонка роликов вызывает их прос - к.| н фівание в процессе работы, что приводит к налипанию н|миукта на ролики и к за - | ипіітпниіо матрицы (Винищиш Г А., 1970).

И. чжное значение для прессования имеет и зазор меж - IV прессующими роликами и матрицей. Этот показатель і. ікжо влияет на процесс гранулирования и его энергоемки-и,. Зазор, в зависимости от крупности исходного продук - ».| и ого влажности, должен находиться в пределах 0,2— оь мм. Недостаточная подгонка роликов вызывает их прос - к.| н фівание в процессе работы, что приводит к налипанию н|миукта на ролики и к за - | ипіітпниіо матрицы (Винищиш Г А., 1970).

Охлаждают гранулы и » пищальных колонках вертки і иного типа до температуры, не более чем на 10°С иііии. іінатощей температуру •.мнжпюшей среды с целью і і.» м-пия из них добавляемой и і * 11 прессовании влаги и цбп печения гарантировании ч сроков хранения комби - и»рм:і. Неравномерное и не

достаточное охлаждение гранул оказывает отрицательное влияние на их качество. Рекомендуется применять всасывающую систему охлаждения гранул в режимах, указанных в таблице 1. Добавление в прессуемую смесь мелассы и других жидких добавок увеличивает время выдержки гранул в охладительной колонке. Скорость воздушного потока не должна превышать 0,4—0,5 м/с при напоре 1500 Па (Мион- чинский П. Н., Кожарова Л. С., 1981).

Эффективность линии гранулирования определяют по содержанию в комбикорме мелкой фракции (проход сита с отверстиями диаметром 2 мм не должен превышать 10% в комбикормах-для сельскохозяйственных животных и 5% в комбикормах для рыб). После охлаждения гранулы просеивают на сепараторах, рассевах или на специальных машинах. Для отделения крошки и мучнистых частиц на просеивающих машинах устанавливают полотна решетные № 20—25 с отверстиями диаметром 2—2,5 мм или сетки проволочные № 1,6—2 с ячейками размером 1,6X1,6— 2X2 мм.

Молодняку птицы, курам-несушкам и отдельным возрастным группам рыб комбикорма производят в виде! крупки. С этой целью гранулы диаметром до 10 мм после] просеивания измельчают, а затем продукт сортируют на] просеивающих машинах с двумя ситами, размеры которых обеспечивают заданную величину крупки. Гранулы измельчают на специальных вальцовых измельчителях типа ДГ-Ш или вальцовых станках с нарезными валками (2— 2,8 рифли на 1 см при дифференциале 1:2,5). При выработю крупки на прессование рекомендуется направлять комби корм мелкого помола, при этом наибольший выход крупк обеспечивают измельчением гранул диаметром до 5 мЩ Нормативно-технической документацией предусмотреш что выход крупки из гранул должен быть не менее 70%.

Готовые гранулы и крупку целесообразно перемещат тихоходными нориями и конвейерами с малыми скоростя ми. Предпочтение отдают волокушам, так как в этом слу чае гранулы разрушаются в 6—7 раз меньше, чем цеп ными конвейерами. При вертикальном транспортированш наряду с нориями, применяют и пневматический конвейе (Мартыненко Я. Ф., 1975; Миончинский П. Н., Кожарс ва Л. С.,.1981).

Прессующие установки по принципу действия раздели ют на два типа: первый основан на принципе брикетирова] ния — сжатия “мучнистого продукта, второй — на принци пе выдавливания продуктов через отверстия матрица

|

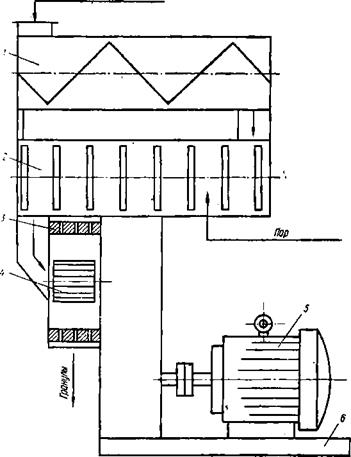

г in | Принципиальная схема гранулятора Д Г-1: • миттель; 2 — смеситель; 3 — матрица; 4 — ролики; 5 — привод; в — * МІНІМ. |

И комбикормовой промышленности широко применяют імііу. іяторн второго типа с вращающейся кольцевой мат - 1 и и і • іі, в частности установки ДГ, в состав которых входят пі-- , г гранулятор ДГ-І, охладитель ДГ-Н, измельчитель II 111 и пульт управления.

І Іресс-гранулятор ДГ-І состоит из питающего шнека с ■М'і'ііочом, смесителя, станины, кольцевой матрицы с прес - I к 111111 м и роликами, привода и коммуникаций для подвода и. чи (рис. 1). Питатель предназначен для равномерной

|

Показатели |

ДГ-1 |

Б6-ДГА |

Еб-ДГЕ |

Е8-ДГБ |

|

матрица с |

отверстиями диаметром 9,7 мм |

|||

|

Производительность, т/ч |

10,0-10,5 |

5 |

14—15 |

10 |

|

Частота вращения матрицы, об/мин |

213 |

220 |

220/330 |

213 |

|

Расход пара, кг/ч на 1 т |

60 |

30-50 |

60 |

30-50 |

|

Давление пара, МПа |

0.3-0,4 |

0,3-0,4 |

0,3-0,4 |

0,3—0,4 |

|

Расход воды, кг/ч |

— |

— |

— |

— |

|

Суммарная установленная мощность, кВт |

78,0 |

40,0 |

171,1 |

78,0 ‘' |

|

'Габаритные размеры, мм: длина |

2185 |

2135 |

3190 |

2200 |

|

ширина |

1100 |

1050 |

,1470 |

1100 |

|

высота |

2185 |

1865 |

2860 |

1840 |

|

Масса, кг |

3200 |

1900 |

5400 |

2520 |

подачи рассыпного комбикорма в смеситель, производительность которого регулируется изменением частоты вра: щения вала шнека.

В смесителе пресса комбикорм обрабатывают паром і при необходимости смешивают с мелассой, жиром илі другими жидкими компонентами. Подготовленную смес! направляют в рабочую зону пресса. і

Гранулятор комплектуют матрицами с отверстиям] диаметром от 4,7 до 19 мм. Внутренний диаметр матриці 406 мм, ширина 165 мм. Наружный диаметр матрицы, зависимости от диаметра отверстий, колеблется от 527 д 597 мм. Частота вращения матрицы 213 об/мин. Коммуш кация для подвода пара состоит из трубопроводов, венті лей, сепаратора пара, конденсатоотводчика, редукционнс го клапана, манометров, электроконтактного манометра автоматическим клапаном. ч і

Техническая характеристика пресс-гранулятора ДГ- приведена в таблице 2.

Охлаждение гранул и удаление избыточной влаги ocj ществляется в охладителе ДГ-И вертикального типа, сс стоящем из двух секций охладительной колонки, приємне го бункера с датчиками уровня, разгрузочного устройств шлюзового типа с приводом, вентилятора и электрообору дования. I

При выработке крупки используют измельчителя ДГ-III, в состав которого входит корпус, ведущий и ведя мый валы и привод (Егоров Г. А. и соавтбры, 1979). 1

|

1 Н ДГА |

ОГМ-0,8 |

ОГМ-1.5 |

О ПК-2,0 |

ОПК-Я. О |

|

матрица с отверстиями диаметром 10 мм |

||||

|

4 |

0,9-1,2 |

1,6-1,8 * |

1,7 |

3,6 |

|

т |

_ |

_ |

_ |

|

|

100 |

— |

— |

_ |

— |

|

0,1—0,4 |

— |

0,2-0.4 |

0 То 1 о V |

|

|

— |

60-85 |

. 120-150 |

— |

— |

|

78,0 |

59,8 |

98,2 |

143,0 |

210,0 |

|

•7200 |

4560 |

4770 |

11415 |

13400 |

|

1100 |

3200 |

3200 |

6043 |

8800 |

|

2185 |

6600 |

7200 |

8744 |

11700 |

|

.1205 |

4000 |

5400 |

9700 і |

21600 |

И последние годы промышленность осваивает производ-

I ши пресса Б6-ДГА, установок Б6-ДГВ, Е6-ДГЕ, Е8-ДГБ и I Н ИГА и другого оборудования для гранулирования.

Отличительными особенностями установки Е6-ДГЕ яв - 1ИГН Я наличие дозаторов жидких компонентов (меласса, пир), трех роликов, двух частот вращения (220 и МО об/мин) и увеличенные размеры матрицы. Привод до - •втроп осуществляется от вала шнека питателя при помо - мм цепной передачи. В зависимости от частоты вращения и.1.1 шпека регулируется подача жидких компонентов. На ігиіральном пульте управления установлена аппаратура

1,1 и плавного регулирования подачи комбикорма в зону ірг«»пнания. Установку Е6-ДГЕ целесообразно использо - іш па предприятиях мощностью более 600 т/сутки. КрО - $• іраиулирования комбикормов, установку можно приме - )*и, гмкже для гранулирования травяной муки, шрота, ►м«ммн крупяного производства и других продуктов орга - )М1Г( кого происхождения.

Угіановка Е8-ДГБ включает два гранулятора Е8-

II Ь 01, охладитель ДГ-Н и не имеет измельчителей. Для «идти легковесных компонентов (ячменная и овсяная 1*14». солома, сено и другие) в воронке, через которур

из смесителя направляется в зону прессования, ы • яш «млон подающий механизм, состоящий из корпуса, г лопатками и узла крепления подшипников.

При гранулировании сухого свекловичного жома ис - imhviot установку Е8-ПГА, состоящую из пресс-грануля-

Тбра Ё8-ЙГА-1, охладителя Е8-ПҐА-2 и пульта управления.

Гранулирование травяной муки и брикетирование травяной резки в межколхозных и совхозных цехах осуществляют на ОГМ-ОД ОГМ-1,5, ОПК и других. Установки работают в комплекте с агрегатами по приготовлению травяной муки. В состав установки ОГМ-0,8 (ОГМ-1,5) входят пресс с дозирующими и смесительными устройствами^ оборудование для подачи в смеситель жидких компонентов, узел прессования, сортировочная машина для гранул, охладитель и электрооборудование. Средняя производительность установки ОГМ-1,5 при гранулировании травяной муки (диаметр гранул 10 мм) 1,6—1,8 т/ч. Установку ОГМ комплектуется сменными матрицами с отверстиям] диаметром 6, 8, 10, 12 и 16 мм.

Из оборудования, производимого зарубежными фирма ми, представляет интерес пресс-гранулятор Bronco фирм] «Wenger Мехег-Mfg» (США). Пресс приводится в дейсі вие от электродвигателя мощностью от 75 до 112,5 кВ' Гранулятор имеет три ролика, частота вращения матриц (диаметр 508 мм) изменяется от 136 до 325 об/мин. Узл пресса смазывают дистанционно под давлением.

Фирмой «Вальтер» (ФРГ) разработана конструкцг пресс-гранулятора «ЮМБО». На этом прессе можно полі чать гранулы от 2 до 35 мм. Внутренняя поверхность ви; ревого смесителя гранулятора покрыта пластмассой л предотвращения налипания продукта, что позволяет вв дить повышенное количество жидких компонентов. К с личительным особенностям пресс-гранулятора относят автономная дистанционная принудительная система смг ки, изменение частоты вращения матрицы, установка рол ков на отдельном суппорте, что облегчает доступ к узлі машины и дает возможность применять принудительна подачу продукта в зону прессования (Черняев Н. I 1976).

Интересные решения внедрены в пр. есс-гранулято фирмы «Спроут Волдроп» (США) модели 26—250. Так, конструкции пресса предусмотрены: шнек и смесите;

расположенные на одной оси, причем они могутвращать с разными скоростями; принудительная подача продук* в матрицу позволяет гранулировать легковесные проду! ты; две рабочие скорости; централизованная смазка по! шипников основного вала и прессующих роликов; автом! тическое регулирование подачи продукта и пара. С цели повышения производительности пресс-гранулятора и уЯ

..... ения срока службы матрица выполнена из нержавеющей стали и, термически обработана, поверхность роликов покрыта вольфрамисто-углеродистыми соединениями, а і и):кп изготовлены из легированной никелем стали. Мощность привода пресса, работающего на одной скорости,

I51) кВт, частота вращения вала электродвигателя 1М00 об/мин; на двух скоростях — 187 кВт. Для ремонта прессующий узел в сборе снимают специальным приспо - юолением — тележкой, что позволяет осуществлять смену матрицы за 10 мин. Производительность установки 25 т/ч і Чазиик А. П., Григорьев Е. Г., 1979).

В прессах датской фирмы «ЕММ» полностью автома - I тированы пуск и остановка отдельных узлов. Автомати- ■пскнй блок обеспечивает регулирование и контроль помчи продукта в зависимости от загрузки главного элект - 1"| шигателя. Производительность гранулятора 30 т/ч при мощности привода 255 кВт.

Пресс-грануляторы французской фирмы «Промилл» онкпцены вращающимся ситом для удаления крупных примесей из гранулируемого продукта. Кроме того, в моими 1450 шнек питателя разделен на секторы и положение каждого сектора по отношению к входному отверстию мижио изменять произвольно. Частота вращения шнека рмумнруется с помощью гидравлической системы от 0 до ию об/мин. В конструкции пресса предусмотрены две си - « 1гмы защиты от перегрузок: кроме предохранительного ииифта, имеется еще одна система — в случае аварии с поминімо индикатора гидравлического давления прекращает-

• и подача продукта и подается световой сигнал.

Особенностью грануляторов моделей 1003, 1004, 1005 ми. щется отсутствие редуктора, а привод матрицы осуще-

• пииется непосредственно от электродвигателя через кли - М0|нменную передачу.

В грануляторах серии Паладин голландской фирмы

• < .інмон Хессен» матрица при помощи двухступенчатой

• ж имы передачи (на первой ступени — ременные пере-

..... і, на второй — зубчатые) приводится в движение дву-

ми і. іектродвигателями, расположенными на одном валу ни обеим сторонам пресса. Эта система позволяет регули-

11011,1и, скорость вращения матрицы в пределах 3—7 м/с. Инщрсиний диаметр матриц 550 и 650 мм. Особенность »і и ч прессов — это оригинальная система защиты от пе - 1>< і ручок, вместо системы с предохранительными штифтами н их конструкции применена фрикционная муфта е (ормозными колодками на основной оси. Если крутящий

|

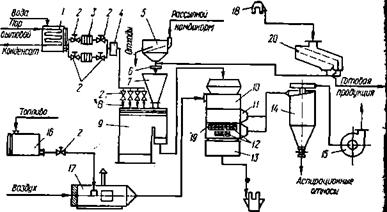

Рис. 2. Принципиальная схема технологического процесса произвої ства комбикормов без применения пара: * 1 — емкость для воды: 2 — регулирующие вентили; 3 — фильтр; 4 — насо! 5 — просеиватель А1-БЦП; 6 — магнитная защита; 7—надпрессовая ємкості 8 — форсунка червячная; 9 — пресс ДГ-І; 10 — сушильно-охладительная у тановка; 11 — диффузор; 12 — окна для холодного воздуха; 13 — измельч тель ДГ-Ш; 14 — циклон; 15 — вентилятор: 16 — емкость “для горючей 17 — теплогенератор ТГ-2.5А; 18 — нория; 10 — перегородка; 20 — селар тор ЗСП-10. |

момент превышает допустимый, происходит проворачиві ние основного вала и отключение электродвигателей.

В пресс-грануляторах типа Кубекс фирмы «Бюле МИАГ» (ФРГ) применяются матрицы с внутренним ди метром от 304 до 660 мм. Мощность привода до 250 кВ Пресс оборудован также двухвалковым питателем-пропі ривателем, рабочим органом которого является шнек лопатками специальной конструкции. Кроме того, в коне рукции гранулятора предусмотрены устройство для быс рой замены матрицы и система ее крепления с помощь кольцевой прокладки, регулируемой автоматически.