Производство и использование гранулированных кормов

БЕЗ ПРИМЕНЕНИЯ ПАРА И КОМБИКОРМОВ ДЛЯ РЫБ

С целью организации производства гранулированны комбикормов для скота и рыб в цехах, которые не обесш чены паром для технологических нужд, Украинским фі лиалом ВНИИКП разработана технология гранулирові ния комбикормов без применения пара. Исследованиям установлено, что в качестве наиболее дешевого и доступ ного пластификатора можно использовать - питьевую вод)

Сущность этой технологии заключается в увлажнена рпссыпнбго комбикорма в смесителе пресса или подобном аппарате» прессовании смеси, подсушивании и охлаждении і ранул (Левченко В. И. и соавторы, 1979).

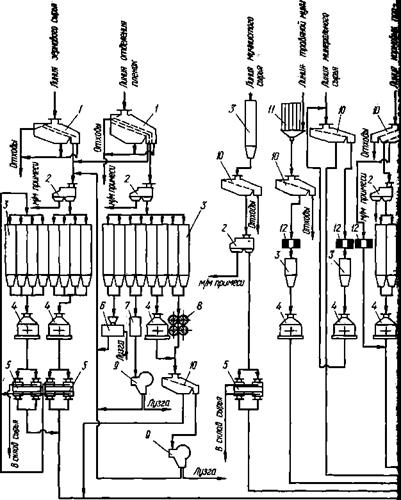

Принципиальная схема разработанной технологии по* казана на рисунке 2.

Рассыпной комбикорм увлажняют водой не более чем на 3—4%, при этом влажность прессуемой смеси не должна превышать 17,5%- После прессования комбикорма на ; Р шуляторах с вращающейся кольцевой матрицей (типа ДГ-1, Е6-ДГВ или аналогичных) гранулы подвергают сушки горячим воздухом. Режимы сушки гранулированных комбикормов: расход теплоносителя (воздуха) на 1 т проекции — 2500—3000 м3/ч, температура воздуха на входе и тушильную камеру — 85—100°С, скорость фильтрации иоідуха в сечении колонки — 0,45 м/с при экспозиции тушки 10-^14 мин. Воздух подогревается в теплогенерато - рг IT-2,5А, удельный расход топлива равен 6—8 кг на І і продукции.

Подсушенные гранулы охлаждаются в охладительной колонке при следующих режимах: расход воздуха на 1 т і ранул составляет 1000—1500 м3/ч, экспозиция охлаждении - 5—6 мин.

Охладительная колонка ДГ-Н реконструирована для пи ігушивания и охлаждения гранул. Воздухоподводящие »а налы колонки разделены перегородками на две камеры: «утильную, которая занимает 2/з* и охладительную — 1/з •пл оты колонки. Для поступления в охладительную часть мкюики наружного воздуха в ее нижней секции преду-

• мої ремы окна.

Охлажденные гранулированные комбикорма после про - ігин. іііия и отделения мелких частиц поступают в склад

• Мрілі.

Разработанная технология внедрена на комбикормовом ммп 1с Черниговского комбината хлебопродуктов, Казанком комбикормовом заводе и других предприятиях.

Производительность прессующей установки ДГ-1 — »'■ 4 т/ч при диаметре отверстий матрицы 4,7 мм.

При производстве комбикормов для рыб необходимо моиыснть их качество и обеспечить крошимость — не боні - Г»%, водостойкость не менее 30—60 мин. Вырабатывае - UU.- промышленностью по традиционной для сельскохо-

• «Аі I пенных животных технологии корма для рыб не об - ««І. ИОТ достаточной прочностью (крошимость более 7%. •о лиг той кость менее 15 мин), что ведет к значительным их яоггрим в процессе транспортировки и скармливания.

Исследованиями Украинского филиала ВНИИКП уста1 новлено влияние на водостойкость, прочность и другш физико-механические свойства гранул следующих факто ров: крупности поступающего на прессование рассыпное комбикорма; содержания в комбикорме клетчатки, нали* чия связующих веществ и режимов процесса прессования комбикормов. Лабораторно-стендовыми исследованиями доказано, что уменьшение среднего размера частиц прессуемой смеси от dCp.= l,4 мм (остатки на ситах с отверстиями диаметром 3 мм — не более 5%, 2 — не более 2( и проход сита диаметром 1 мм — не менее 40%) до dcp.= =0,6 мм (остаток на сите с отверстиями диаметром 2 мм - не более 5%, проход сита диаметром 1 мм — не менее 80%) позволяет повысить водостойкость гранул от 15 дс 60 мин. Снижение содержания сырой клетчатки в комби корме на 1,5—2% за счет подбора сырья и уменьшений цветочных пленок и оболочек в прессуемой смеси повы шает водостойкость гранул в два раза по сравнению с конт рольными. При введении в комбикорм технического пыле видного альбумина в количестве 1—3% водостойкосп гранул увеличивается на 20—40 мин, улучшаются такж! их прочность и питательная ценность (Левченко В.

Кот Л. В., 1974). Для повышения физико-механическш показателей гранулированных комбикормов эти факторь необходимо учитывать.

При производстве гранулированных комбикормом улучшенного качества для прудовых карповых рыб ре комендуется подбирать и направлять в переработку сыры с пониженным (не более 8%) содержанием клетчатки, і том числе шелушенные ячмень и овес. Требования к круп ности поступающего на прессование рассыпного комбикор ма таковы: остаток на сите с ячейками 2 мм—не боле 5% и проход через сито с ячейками 1 мм — не. менее 80% Для измельчения зернового сырья можно использовать МО лотковые дробилки и другое оборудование, позволяюще получать тонкоизмельченный продукт.

Гранулировать комбикорм целесообразно сухим прессо ванием с использованием типового оборудования комбикор мовых заводов (отечественные установки ДГ или анало гичные с матрицами диаметром не более 4,7 мм).

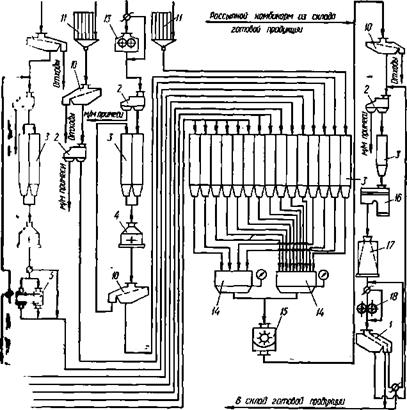

Технологический процесс осуществляется в соответствш с требованиями Правил и включает следующие техноло гические линии: зернового сырья, отделения пленок мучнистого сырья, травяной муки, отходов пищевых произ водств, шротов, подготовки мела и другого минеральной

г ирья, ввода премиксов, обработки затаренного, прессованного и кускового сырья, дозирования и смешивания, гранулирования комбикорма (рис. 3).

Линия зернового сырья включает очистку зерна от всех подов примесей до установленных норм, измельчение компонентов с промежуточным отбором продукта требуемой крупности и доизмельчение сходовых фракций. В случае применения для измельчения сырья молотковых дробилок п і первой ступени устанавливают решета чешуйчатые с

0 і перстнями 2X14 мм или пробивные №40 с круглыми отверстиями диаметром 4 мм, а при доизмельчении сходових фракций (вторая ступень) — пробивные решета № 30 с отверстиями диаметром 3 мм. Рассортирование продуктов в імельчения необходимо проводить на имеющихся или дополнительно устанавливаемых рассевах (схема № 1 или. V' 2) с применением сетки проволочной по группам №: I— *.',5—2,8; II — 1,6—1,8; III — 1,2—095.

Линия отделения пленок. Процесс осуществляется согласно требованиям Правил. В случае отсутствия на комбикормовом заводе такой линии целесообразно обеспечить по- гтапку шелушенных ячменя и овса или муки из специализированных предприятий (мельзаводы, крупозаводы, цехи).

Линия мучнистого сырья включает очистку сырья (отру - Он, мучки) от негодных отходов и металломагнитных примесей до установленных норм и разделение продукта по ({тракциям на рассеве (схема № 2 или 2а) с применением • cikii проволочной по группам №: I—1,6—1,8; II —1,2— пчг»; ПІ — 095 для мучек и №: I—2,5; II — 1,8—2; III —

1.1 Vi я отрубей. Проход рассева направляют в наддозатор - iii. il* емкости, а сходовую фракцию — в склад сырья для ис - iin. i паювання при изготовлении комбикормов для крупного pm итого скота.

На линии шротов ведется очистка от посторонних и ме - | і. і.іомагнитних примесей, измельчение шротов, их просеи - м. nine (кроме хлопкового) и доизмельчение сходового пройма. Измельчают шрот на дробилках с пробивными решті ими № 40 (отверстия диаметром 4 мм) и контролируют к. і рассеве (схема № 2 или 2а) с сеткой проволочной по 11 * 1111 а м №: I — 1,8—2; II — 1,2—1,4; III — 095. Получении и проходом продукт также поступает в наддозаторные

1 ммісти, а сходовая фракция возвращается на доизмельче - IIПС Шрот ХЛОПКОВЫЙ после ОЧИСТКИ ОТ примесей И измельчении на молотковой дробилке (пробивное решето № 30— •Id г отверстиями диаметром 3—4 мм) направляют в наддо - |.| шрные емкости без контроля на рассеве.

|

Рис. 3. Принципиальная схема технологического процесса производ - 1 — сепаратор зерноочистительный; 2 — электромагнитный сепаратор; 3 — лушпльпая машина; 7 — шелушильно-шлифовальная машина; 8 — вальцо - шкаф; 12 — статистические магниты; 13 — жмыХЬломач; 14 — весы много- кожшиа; 18 — измельчитель. Линия кормовых отходов пищевых производств включает очистку сырья (кормовая мука животного происхождения, дрожжи кормовые, рыбная мука и др.) от крупных и ме. талломагнитных примесей до установленных норм и измельчение продукта до требуемой крупности частиц. Сырье очищают на сепараторе при установке полотен решет- |

|

гранулированных комбикормов для прудовых карповых рыб: ■ и • <■ти над оборудованием; 4 — молотковая дробилка; 5 — рассев; 6 — те- .4.1 станок; 9 — аспиратор; 10 — просеивающая машина: 11 — растарочяый 'мнонситиые; 15 — смеситель; 16 — пресс-гранулятор; 17 — охладительная |

них № 160—200 с отверстиями диаметром 16—20 мм или і кп проволочной № 14—18. После отделения металло - иппитных примесей сырья направляют на молотковую 1‘пбилиу (пробивное решето № 30—40 с отверстиями диа - чч-фом 3—4 мм), а после измельчения в наддозаторные им кости.

В линии травяной муки продукт после очистки от посторонних и металломагнитных примесей поступает для из-^ мельчения на молотковую дробилку с пробивным решетом № 30—40 при отверстиях диаметром 3—4 мм, а затем в наддоз а торные емкости.

Линия гранулирования включает контроль рассыпных комбикормов от случайных и металломагнитных примесей, прессование комбикорма в гранулы, охлаждение, просеивание и взвешивание. Для обеспечения требуемых показателей качества гранул обработку рассыпного комбикорма bj смесителе пресса осуществляют сухим насыщенным паром давлением 0,2—0,25 МПа (2—2,5 кгс/см2). Влажность прессуемой смеси должна быть в пределах 15—17%, aj температура — 65—75°С. Крупку, при необходимости, по*, лучают по традиционной схеме.

Все производственные операции осуществляют согласно требованиям Правил и действующей нормативно-технической документации.

Производственной проверкой (комбикормовый завод Tit 415—-2—7 Вендичанского комбината хлебопродуктов Могилев-Подолье кого района Винницкой области) и исследованиями Винницкого рыбокомбината доказана целесообразность применения разработанной технологии по изготовле-і нию гранулированных кормов для рыб в промышленности. Получены следующие средние показатели качества грану* лированных комбикормов: влажность—12%, кроши-

мость — до 5,5%, водостойкость — 30—40 мин, проход через сито с отверстиями диаметром 2 мм — до 4,5%. При Выработке КОМбиКОрМОВ ПО рекомендуемой теХНОЛОГИИ ДО' полнительные затраты составили 0,21 руб. на 1 т готової продукции, а экономический эффект от использования гра нулированных комбикормов улучшенного качества составш в среднем 5,4 руб. на 1 т.