НЕКОТОРЫЕ ЗАКОНОМЕРНОСТИ ПРОЦЕССА ПРЕССОВАНИЯ ПЛАСТИЧНЫХ ВОДОГИПСОВЫХ СМЕСЕЙ

Определение режимных параметров прессования. Выбор оптимальных режимов прессования осуществлен на образцах из гипсового вяжущего Минского завода. Были исследованы [78] режимы подачи и выдержки давления, приложенного к гипсовой смеси нормальной густоты через 4 мин после ее затворения, а также влияние скорости подъема давления прессования до заданного (100 МПа) на прочность при сжатии гипсового камня в возрасте 1 сут. Подъем давления со скоростью, превышающей 20 МПа/мин (0,33 МПа/с), нежелателен, так как при этом через фильтрующий элемент не успевает достаточно полно отфильтроваться избыточная влага. Уменьшение же скорости подъема давления до 8 МПа/мин (0,133 МПа/с) также нецелесообразно ввиду того, что при этом сильно возрастает время подъема давления до заданного и его воздействие на смесь проявляется после начала ее схватывания, что нежелательно для такой быстротвердеющей системы, какой является затворенная гипсовая смесь. Понижение давления прессования до 60 МПа (при этом уменьшается время подъема давления/ и, следовательно, его воздействие на смесь осуществляется на более ранней стадии ее твердения) при скорости его подъема 10 МПа/мин (0,25 МПа/с) не приводит к снижению прочности образцов. Последняя уменьшается лишь- при дальнейшем понижении прессующего давления, но остается, однако, довольно высокой.

Эти результаты, а также определение объема отфильтрованной жидкости

|

|

|

б ю dp/dt— |

|

/4 МПа/мин 22 |

|

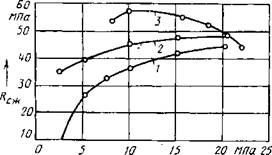

Рис. 1.3. Предел прочности гипсового камня в зевисимости от давления прессовения с выдержкой под давлением в течение 3 мин (1) и без выдержки (2) и от скорости его подъема (J) |

позволили сделать вывод о том, что оптимальная скорость подъема давления до 60 МПа составляет 8...10 МПа/мин [78, 83].

Изображенные на рис. 1.3 кривые нарастания прочности гипсовых образцов получены при сравнительно низких значениях давления прессования. Скорость подъема давления в этих экспериментах оставалась постоянной и равной 8 МПа/мин в соответствии с данными предыдущих исследований. Анализ результатов эксперимента позволил установить оптимальный режим получения высокопрочного гипсового камня с использованием прессующего давления: формование смеси гипсового вяжущего с водой нормальной густоты осуществляется при давлении 10 МПа в течение 2...4 мин с одновременным отжатием из нее в процессе прессования избытка воды затворения, скорость подъема давления до заданного — 8 МПа/мин.

Камень, получаемый на основе гипсового вяжущего марки Г-5БІІ Минского завода, сразу после распрессовки имеет предел прочности на сжатие 6,5 МПа, а в возрасте 1,5 ч от начала затворения смеси — 28,6 МПа. Для гипсового вяжущего марки Г-7БІІ Пешеланского гипсового завода и фосфогипсо- вого вяжущего марки Г-5БІІ Л итНИИСиА эти показатели после распрессовки соответственно равны 7,2 и 3,2 МПа, а в возрасте 1,5 ч — 30,4 и 19,8 МПа.

Таким образом, прессование пластичной водогипсовой смеси с одновремен ным удалением избытка жидкой фазы позволяет при сравнительно низком давлении прессования получить гипсовый камень, прочность которого в несколько раз больше прочности камня стандартного изготовления. В отличие от способа, описанного в [131], где применение жестких смесей требует специальных приемов их затворение (в частности, перевода в виброкипящее состояние), в данном способе благодаря использованию смесей пластичной консистенции затворения их не представляет никаких затруднений. На стадии образования коагуляционной структуры, когда система обладает минимальной термодинамической устойчивостью, значение прессующего давления мож - носнизитьдо 10 МПа. Воздействие столь невысокого давления на ранней стадии твердения пластичной гипсовой смеси при условии удаления из нее избытка

кидкой фазы обеспечивает практически такой же эффект, что и давление порядка 70...120 МПа, приложенное к жесткой смеси. Дело в том, что пластин - (ая гипсовая смесь, являясь гетерогенной системой, характеризуется большой їлощадью поверхности раздела фаз. При гидратации, когда происходит вы - сристаллизация высокодисперсных (размеров коллоидных частиц) гидрат - 1ых новообразований, эта величина возрастает в десятки и сотни раз, что обу - іловливает значительный избыток свободной энергии в системе. В коллоид - 1ых системах наблюдается в большинстве случаев самопроизвольная коагуляция, т. е. уменьшение свободной энергии за счет уменьшения поверхности раз* іела фаз. Поэтому прессование пластичной гипсовой смеси на стадии образова - іия коагуляционной структуры приводит к максимальному эффекту ее уп - ютнения при минимальных энергетических затратах.

Существенную роль в рассматриваемом эффекте играет также наличие ;вободной воды в системе, имеющей выход наружу в процессе прессования. Зода, смачивающая поверхность кристаллов, способствуя скольжению их друг їтносительно друга и уменьшению внутреннего трения, создает условия наи - пучшей их упаковки. При формовании изделий из жестких смесей в силу малой подвижности и быстрой схватываемости последних значительны силы грения, поэтому и необходимое давление прессования больше.

|

Табл. 1.7. Прочность при сжатии, остаточное водогипсовое отношение и пористость гипсового камня в зависимости от давления прессования

|

Из табл. 1.7 видно, что с увеличением давления в диапазоне оптимальных значений возрастает прочность гипсового камня, уменьшаются его пористость и остаточное водогипсовое отношение. При этом скорость нарастания прочности с увеличением давления прессования от 2,5 до 15 МПа падает и при 10 МПа практически стабилизируется. Это еще раз подтверждает правильность выбранного оптимального режима прессования. Отметим также наличие точки перелома на кривой 3 (см. рис. 1.3) (Характеризующей процесс фильтрационного удаления влаги до (В/Г) = 0,218, что согласуется с высказанным

выше положением о необходимости обеспечения в отпрессованном материале остаточного водосодержания, равного 1,15...1,3 от стехиометрического.

Технологические факторы, определяющие прочность прессованного гипсового материала. Такими факторами являются характеристики исходного вяжущего (минералогический и химический составы, дисперсность, сроки

схватывания, нормальная густота, марка), а также технологические особенности приготовления водогипсовой смеси, давление прессования, продолжительность и условия твердения смеси.

Для изучения влияния минералогического и химического состава исходного вяжущего на прочностные показатели затвердевшего прессованного гипсового материала использовались несколько видов полуводного (а - и /3-модификаций) гипса и растворимый ангидрит (см. табл. 1.5). Для гипсовых вяжущих /3-модификации (из природного гипсового камня) при формовании образцов по ГОСТ 23789—79 (литьем) прослеживается следующая зависимость. При содержании полугидрата сульфата кальция, равном 89,4 и 77,5 %, эти вяжущие имеют предел прочности при сжатии соответственно 7,2 и 5,1 МПа (см. табл. 1.3, 1.5). Для вяжущего ЛитНИИСиА, изготовленного из фосфогипса, R = 5,5 МПа, что ниже прочности вяжущего Пешелан - ского завода (Я = 7,2 МПа), полученного из природного гипсового камня и характеризующегося меньшим содержанием полугидратной фазы. Для прессованного камня эти зависимости не соблюдаются. Например, прессованный материал на вяжущем Минского завода с наименьшим содержанием полугид - рата сульфата кальция имеет самые высокие прочностные показатели только в раннем возрасте (не более 7... 10 сут).

Общей четкой зависимости прочностных показателей гипсового материала от химико-минералогического состава вяжущего обнаружить не удалось. В обоих рассмотренных случаях (литье и прессование) необходимо учитывать еще целый ряд сопутствующих факторов, таких как дисперсность, водопот - ребность, морфология кристаллов вяжущего и др. Также не удалось обнаружить влияния содержания полугидрата сульфата кальция для вяжущих а-мо - дификации как для прессованного гипсового материала, так и для стандартных (контрольных)* образцов. При использовании технологии прессования наивысшими прочностными показателями также обладают вяжущие а-модификации, причем зависимость R от марки вяжущих четко не прослеживается. Например, вяжущее марки Г-16АІII имеет лучшие показатели, чем супергипс марки Г-25БІІІ. Образцы на основе вяжущих ^-модификации одинаковых марок Г-5БІІ существенно отличаются по прочности. В раннем возрасте образцы на вяжущих из природного камня по прочностным показателям превосходят полученные из фосфогипса, что в значительной степени объясняется наличием в последнем примесей. После 7...10 сут твердения прочность фосфогипсовых образцов превышает прочность образцов на вяжущих из природного камня. Из вяжущих a-модификации наихудшие показатели у вяжущего марки Г-1 ОБII Куйбышевского завода и смешанного ГИШВ марки Г-7ВІІІ Красноуфимского завода. Самые низкие прочностные показатели имеет ангидритовое вяжущее из обожженного фосфогипса Гомельского химического завода, марочную прочность которого зафиксировать не удалось вообще.

При исследовании влияния сроков схватывания подтвердилось предположение о необходимости воздействия давления прессования на стадии коагуляционного структурообразования системы в момент времени, близкий к началу ее схватывания. Для вяжущих /^модификации этого временного интервала (4... 10-мин) достаточно для перемешивания, транспортировки, укладки смесей, осуществления операций по другим технологическим переделам,

Предшествующим прессованию. Для вяжущих a-модификации указанный период (г ) составляет от 13 до 43 мин, поэтому появляется необходимость К технологической выдержке уложенных смесей либо ускорения их схватывания путем применения добавок. Во всех рассмотренных случаях период Времени до приложения давления должен составлять не более 0,9гн (периода времени от затворения смеси до начала ее схватывания).

|

|

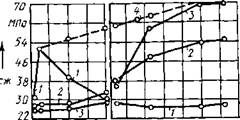

Рис. 1.4. Предел прочности при сжатии прессовенного гипсового кемня ИВ вяжущем Минского завода в зависимости от условий хренения ^ обрезцов: f — при — 100 %; 2 — р = 75 %;

3 — ip = 40 %; 4 — при ip — 60 % и f = (20 ± 2) °С после выдержки 0 6 12 ¥ 24 6/2/3 24 30сут39

в воде в течение 1,5 ч Т—► Г--------- ►

Проведено исследование влияния условий хранения прессованных гипсовых образцов. Изготовленные образцы в виде прессованных балочек 4x4x16 см, имевшие в возрасте 15 мин от начала затворения R = 6 МПа, Помещали в гигростат с различной относительной влажностью среды. Образцы первой серии (<р = 100 %) показывают повышение прочности до возраста 3 ч, ■атем наблюдается падение ее вплоть до суточного возраста образцов и последующая стабилизация к месячному их возрасту (кривая 1 на рис. 1.4). Вторая Серия образцов (ip ~ 75 %) показывает постепенное повышение прочности вплоть до месячного возраста (кривая 2), причем в этом возрасте R почти в 2 раза превосходит прочность образцов первой серии. Образцы третьей серии = 40 %) характеризуются медленным нарастанием прочности до возраста 1 сут и высокой скоростью структурообразования вплоть до месячного возраста (кривая 3). При дальнейшей выдержке образцов при <р = 40 % происходит стабилизация их прочностных показателей.

Наилучшие результаты получены при следующем режиме хранения образ - .цов: выдержка при ip = 100 % в течение 1,5 ч (во временном интервале 1,Б...З ч от момента затворения), затем хранение в нормальных условиях.

При длительном хранении (в течение года) прочность образцов первых трех серий не изменяется, а образцов четвертой серии сохраняет тенденцию к нарастанию.

Интересная закономерность выявлена для образцов, хранившихся в естественных условиях и подсушенных в сушильном шкафу до постоянной массы. Прочность этих образцов R = 78,5 МПа после трехмесячного их хранения в эксикаторе с цеолитом снизилась до 68 МПа, через 6 месяцев — до 61,5, 12 месяцев — до 55 МПа, при хранении в гигростате ($ = 100%) через 3 месяца — до 34,4 МПа, 6 месяцев — 32 и через год — до 31,5 МПа.

Выявленные закономерности можно связать с рассматриваемыми в следующем параграфе процессами гидратации толугидрата гипса, которые в условиях дефицита жидкой фазы протекают по наиболее рациональной схеме

|

за |

Прочность твердеющей системы зависит от продолжительности твердения, причем процессы упрочнения гипсовых прессованных материалов и гипсового камня стандартного твердения различны.

На рис. 1.6 представлены кривые нарастания во времени прочности образцов прессованных и стандартного твердения, хранившихся в одинаковых нормально-влажностных условиях (t - (20±2) °С, у = 60...70 %). В процессе исследования фиксировалась убыль влаги из образцов за счет их естественной

Ьушки. В образцах стандартного твердения процесс гидратации эаворштнсп |через сутки. Графики наглядно показывают, что нарастание прочное ■ и оОріи |цов стандартного твердения после 8-суточного их твердения затухает с про |кращением убыли влаги. Интенсивное нарастание прочности прессованных Образцов даже с прекращением убыли влаги из материала должно быть обу - Ірловлено формированием новых и упрочнением уже имеющихся кристаллизационных контактов. Упрочнение же последних вследствие их "обрастания” {т. е. увеличения площади сечения контактов) в стандартно твердеющей ристеме на основе гипса не происходит из-за интенсивного и рано заканчивающегося процесса гидратации. Универсальными в этом смысле являются цементные системы. В них происходит постоянный процесс образования новых JH упрочнения уже имеющихся кристаллизационных контактов благодаря ■длительному процессу растворения зерен вяжущего, не прекращающемуся йгодами. При этом жидкая фаза всегда будет насыщена продуктами реакции, |что и обусловливает непрерывность кристаллизации с обязательным "обрастанием" (упрочнением) кристаллизационных контактов [46]. Повышение прочности прессованных гипсовых систем наблюдается и после окончания естественной подсушки материала, которая для стандартных образцов заканчивается к 7...10-суточному возрасту. Можно предположить, что в прессованном ;гипсовом камне в результате фильтрационного переноса и удаления избыточной жидкой фазы в течение длительного времени сохраняется резерв исходного вяжущего, что при дефиците свободной воды и обеспечивает длительность процесса гидратации и возможность дальнейшей кристаллизации и упроч - Iнения системы.

Таким образом, помимо двух сформулированных в § 1.2 условий форми - [рования высокопрочных гипсовых структур (А и Б) должна соблюдаться и третья группа условий (В).