ПРОИЗВОДСТВО ЭЛЕКТРИЧЕСКИХ АККУМУЛЯТОРОВ

СХЕМА И ОПЕРАЦИИ СБОРКИ ТЯГОВЫХ АККУМУЛЯТОРОВ

Одной из заключительных стадий производства щелочных аккумуляторов является их сборка из предварительно подготовленных деталей и узлов.

Блоки из пластин изготовляют двумя способами. Для малых типов аккумуляторов отростки контактных планок пластин приваривают газовой сваркой к стальному мостику со стальным токо - подводящим штырем. Для больших типов, т. е. тяговых железо - никелевых аккумуляторов, пластины каждого знака собирают в блок с помощью стяжного болта с гайкой или с помощью электросварки. Болт проходит в отверстия в ушках контактных планок. Для сохранения расстояния между пластинами на стяжной болт после каждой контактной планки надевают стальное кольцо. Вместо одного из колец на болт надевают стальной токоотвод — борн, имеющий плоскую головку с отверстием.

При изготовлении блока тем или иным способом между пластинами вставляют сепараторы. Собранный блок устанавливают в стальной никелированный сосуд, при этом токоотводы с надетыми изоляционными кольцами проходят через отверстия в крышке. У тяговых аккумуляторов положительные пластины изолированы от корпуса винипластовыми прокладками. У аккумуляторов малых типов изоляционные прокладки не применяются, так как положительные пластины не касаются стенок сосуда.

Вставка блока электродов чаще производится со стороны дна, которое после сборки приваривают газовой сваркой. Собранные таким образом аккумуляторы после проверки на герметичность отправляют на формирование. Таков в общем процесс сборки щелочного аккумулятора с ламельными пластинами.

В дальнейшем более детально в качестве примера мы будем рассматривать сборку тягового аккумулятора сболченного типа, технологическая схема которой представлена на рис. 178.

Весь процесс сборки производится на поточных линиях, многие операции которого выполняются на конвейере.

Рассмотрим некоторые подробности основных переходов процесса сборки.

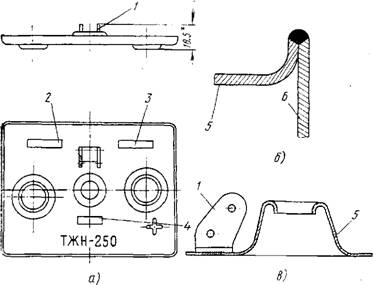

Изготовление корпусов и приварка крышки к корпусу. Корпуса аккумуляторных сосудов изготовляют из листовой декапированной стали марки 08КП. Отрезанные на гильотинных ножницах полосы подвергают двухкратной гибке в штампах и передают на сварку продольного шва. Чертеж заготовки для корпуса аккумулятора ТЖН-250 показан на рис. 179, а—в.

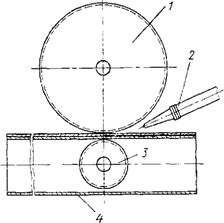

Сварку корпуса сосудов производят на газосварочных автоматах оригинальной конструкции либо на электрошовных сварочных машинах МШП-

Корпус сосуда 4 проходит между двумя сварочными роликами 1 и 3, включенными в электрическую цепь.

Прижатие роликов к плоскости загнутых краев корпуса (узел т, см. рис. 179) осуществляется с помощью пневматического устройства. В месте контакта с роликами проходит большой ток, который вызывает сильный нагрев металла в месте касания краев заготовки, и в результате этого производится сварка. Шов по месту сварки охлаждается водой. Продолжительность сварки одного корпуса ТЖН-350 не превышает 13—14 с.

Сварку корпуса сосуда производят следующим образом: устанавливают заготовку корпуса на хобот машины в фиксирующее приспособление;

Опускают ролики, которые сжимают при этом два края сосуда, загнутые внахлест;

Производят сварку корпуса с образованием продольного шва; после сварки производят автоматическое выключение тока и подъем роликов;

Сваренный корпус снимают вручную с хобота машины. Стальные сосуды широко применяются в промышленности. Пластмассовые сосуды используют пока только для выпуска относительно небольших партий изделий.

После сварки корпуса 6 вставляют в него крышку 5 (рис. 181, а) и приваривают ее с помощью ацетиленовой горелки. Перед вставкой крышки в корпус к ней в отдельных точках приваривается специальный кронштейн 1 (рис. 181, в), который служит для последующего крепления к нему клапанной пробки. Для точечной приварки кронштейна к корпусу служат электросварочные машины АТН-8 и АТН-10.

Сварка корпуса и приварка к нему крышки — ответственные операции. В результате этих операций сосуд должен быть герметичным как по месту шва вдоль боковой стенки, так и по периметру крышки в месте сварки.

Корпус с приваренной к нему крышкой направляется в гальванический цех, где его покрывают с наружной стороны защитным слоем никеля (около 10 мкм), а затем направляют на операцию запрессовки блока пластин.

Сборка блока пластин тягового а к к у м у л я т о - р а". Сборка блока пластин щелочного тягового аккумулятора должна быть выполнена с большой тщательностью, так как от этого в значительной мере зависит качество самого аккумулятора.

Блок пластин состоит из двух пслублоков — положительного и отрицательного. Каждый полублок составляется из пластин одного знака (одной полярности). Между соседними пластинами должно быть определенное расстояние, которое обычно заполняется эбонитовыми палочками или винипластовым гофрированным сепаратором. Вследствие этого необходимо точно фиксированное расстояние между одноименными пластинами полублока, что достигается установкой на стяжных болтах дистанционных стальных колец.

|

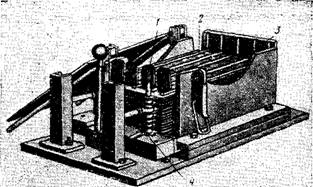

Рис. 180. Принцип действия электрошовной сварочной машины: |

|

|

1 — верхний ролнк, 2 — сопло, 3 — нижний ролик, 4 — корпус, 5 — сварочный шов

|

Рис. 181. Крышка аккумулятора ТЖН-250 (а), узел приварки крышки к корпусу (б) и кронштейн для клапанной пробкн (в): / — кронштейн. 2— клеймо номера ГОСТа, 3 — клеймо года и квартала изготовления, 4 — клеймо марки завода, 5 — крышка, 6 — корпус |

Токоотвод от каждого полублока пластин осуществляется одним или двумя борнами, которые устанавливаются через проушины на стяжной болт.

В каждом полублоке контактные планки электродов, а также борны должны быть плотно зажаты между дистанционными кольцами с помощью гаек, навернутых на конец болта с целью обе-

|

|

W0+05

А-А

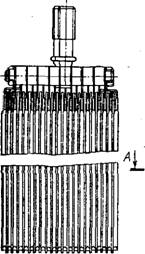

Рис. 182. Блок ламельных пластин аккумулятора ТЖН-250

Спечения надежного электрического контакта между токоведущи - ми деталями блока (планка электрода — кольцо — болт). Чертеж блока показан на рис. 182.

Сборку блока пластин производят с помощью специального приспособления, которое выполняет ряд необходимых при сборке функций:

Точно фиксирует положение положительных и отрицательных электродов относительно друг друга;

Обеспечивает правильную установку эбонитовых палочек на поверхности пластин;

Фиксирует положение борнов относительно комплекта пластин; позволяет плотно зажать пластины блока; облегчает установку дистанционных колец на строго фиксированном стяжном болте, а также плотное зажатие их и закрепление концевыми гайками.

Конструкция сборочного приспособления приведена на рис. 183. Задняя стенка 5 служит для правильной установки концов эбонитовых палочек в вертикальных канавках.

|

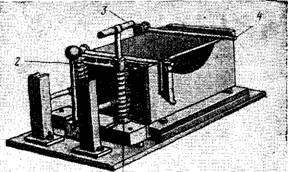

Рис. 183. Приспособление для сборки блока ламельных пластин: 1 — стойка, 2 — рукоятка, 3 — крышка на шарнирах, 4 — подвижное дно на пружинах, 5 —задняя стенка, 5—защелка с серьгой, 7 — передняя стенка, 8 — колодка |

Передняя стенка 7 в виде гребенки, состоящей из четырех вертикальных планок, служит для правильной фиксации пластин и эбонитовых палочек. Для этого на гребенку приспособления надевается пластина через прорезь между контактной планкой и краем верхней ламели, палочки устанавливаются своими концами в прорези гребенки (а также в канавки стенки 5). Прорези передней 7 и канавки задней 5шстенок лежат на одной вертикали (перпендикулярно к стенкам).

Подвижное дно 4 покоится на пружинах и постепенно просаживается вниз по мере укладки иа него поочередно отрицательных и положительных пластин.

Стойки 1 служат для фиксации борнов. Рукоятка 2 укреплена посредством шарнира на массивной колодке 8 и снабжена на конце короткой тягой, с помощью которой перемещается в горизонтальном направлении планка, примыкающая к задней стороне колодки 8; подвижная планка находится между колодкой и передней стенкой 7. В колодке 8 и подвижной планке имеются два выреза под

головки стяжных болтов. В откинутом положении рукоятки 2 планка отведена от колодки, при вертикальном положении рукоятки планка плотно прижата к колодке.

|

Рис. 184. Блок пластии в процессе сборки: 1 — стяжний болт, 2 — эбонитовая палочка, 3 — аккумуляторная пластина. 4 — бори |

Крышка 3 на шарнирах; после сборки блока она закрывает приспособление и, будучи закрепленной на боковой стенке защелками с серьгой 6, плотно зажимает собранный блок.

На рис. 184 и 185 приведены различные стадии сборки блока пластин с применением сборочного приспособления.

|

1 Рис. 185. Приспособление с собранным блоком пластин: |

|

I — кольцо на стяжном болте, 2 — рукоятка, 3 — торцовый ключ. 4 — крышка, закрытая защелками |

Пластины (положительные и отрицательные) укладывают в приспособление поочередно, надевая на стяжной болт соответству

ющего полублока. Между ними укладывают эбонитовые палочки. При укладке отрицательных и положительных пластин на стяжной болт полублока поочередно устанавливают дистанционные кольца, а после определенного числа уложенных пластин на болт надевается бори соответствующей полярности.

В начале и конце блока размещаются крайние положительные и отрицательные пластины.

Для аккумулятора ТЖН-250 собирают в блок десять положительных и одиннадцать отрицательных пластин.

После сборки блока закрывают крышку приспособления, навертывают гайки на концы болтов и затягивают ими блок.

Открывают крышку приспособления и откидывают его заднюю стенку, скрепляют блок скобой, чтобы не выпадали палочки; извлекают его из приспособления, отгибают на грань гайки усы крайних контактных планок для предотвращения самоотвинчивания гаек. Кладут блок на конвейер, проверяют правильность сборки и заменяют дефектные палочки (сепараторы). Затем на каждый борн блока устанавливают стальную шайбу и изоляционное кольцо.

Запрессовка блоков в сосуд, монтаж деталей аккумулятора и заварка дна. Проверка аккумулятора. Перед запрессовкой блока в сосуд вставляют изоляционные прокладки из винипластовой пленки и козырек из того же материала. Изоляционные прокладки служат для изоляции ребер положительных пластин от стенок сосуда, козырек — для облегчения запрессовки блока в сосуд.

Надев дополнительные металлические козырьки на узкие стороны сосуда, запрессовывают блок в сосуд, после этого козырьки снимают.

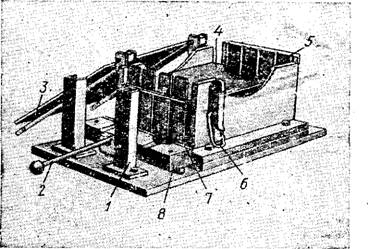

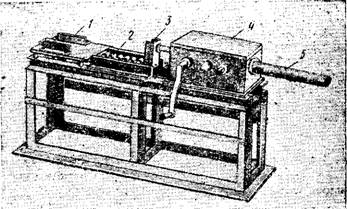

Запрессовка собранного блока пластин в сосуд осуществляется особым приспособлением (рис. 186).

На сварной станине приспособления находится механизм подачи 4, состоящий из зубчатых колес и сопряженной с ними рейки — штока.

Передача осуществляет при вращении рукоятки поступательное движение штока в трубе 5. На конце его крепится П-образный упор 3.

Роликовый транспортер 2 служит для облегчения перемещения блока при запрессовке; направляющие с задним упором 1 — для фиксации положения сосуда.

При вращении рукоятки упор 3, двигаясь горизонтально, перемещает блок пластин (упираясь при этом в нижнюю поверхность блока) по роликовому транспортеру 2 и вдвигает его в сосуд, установленный в направляющие, до упора I.

После запрессовки блока в сосуд иа аккумуляторе производят монтаж мелких деталей, т. е. деталей уплотнения токоведущего узла. С этой целью выполняют следующие операции. Устанавливают на каждый борн одно уплотнительное и два изоляционных кольца и никелированную шайбу. Навертывают на борн гайку на 2—3 нитки, затем довертывают гайку пневмогайковертом и затягивают ее ключом. На борны наворачивают вторые гайки на 4—5 ниток.

После того как создан узел уплотнения на борнах, аккумулятор устанавливают в шаблон и перевертывают на 180°.

|

Рнс. 186. Приспособление для запрессовки блока пластин в сосуд: 1 — направляющие с задним упором, 2 — роликовый транспортер, 3 — упор на штоке, 4 — механизм подачи, 5 — труба со штоком внутри |

Внимательно осматривают аккумулятор снизу для обнаружения возможных дефектов в собранном блоке.

Если в блоке обнаружены слабосидящие эбонитовые палочки, их заменяют на палочки с большим диаметром, чтобы обеспечить плотную посадку их между пластинами блока. Если заменой палочек не удается достигнуть плотной посадки палочек в блоке, аккумулятор поступает на распрессовку с целью извлечения блока на том же приспособлении, на котором производилась его запрессовка. Освобожденный блок поступает на ремонт.

После контроля посадки палочек в блоке аккумулятор проверяют на переполюсовку, т. е. на соответствие положения .полублока в сосуде знаку его полярности на крышке (борн положительного полублока должен находиться у знака + на крышке).

Если вместо эбонитовых палочек при сборке блока применяется винипластовый перфорированный сепаратор, то запрессовка блока производится в сосуд с приваренным дном (без крышки). После наружной проверки аккумулятора для обнаружения возможных дефектов в блоке устанавливается и приваривается крышка; затем следует монтаж деталей уплотнения токоведущего узла.

Отрицательные пластины прилегают всей своей плоскостью к стенке сосуда, т. е. имеют с ним электрический контакт [7].

Если торцы (ребра) положительных пластин вследствие недостаточной их изоляции от сосуда винипластовой пленкой будут иметь контакт с сосудом, то при этом возникает короткое замыкание между двумя разноименными полублоками аккумулятора. Короткое замыкание возникает и в случае наличия электрического мостика между соседними пластинами блока за счет частиц активной массы, металлических заусенцев на электродах и др.

Короткое замыкание делает аккумулятор непригодным к эксплуатации, поэтому очень важно обнаружить и ликвидировать этот недостаток.

Короткое замыкание легко обнаруживается с помощью электрической лампы, присоединенной к внешней сети, как показано на схеме рис. 187. При прикосновении концами а и б одного к отрицательному борну или корпусу, другого к положительному борну лампочка не должна загораться. Проверенный аккумулятор поступает к сварщику, который приваривает к аккумулятору дно (или крышку, если он собран без палочек).

Сварщик производит следующие операции: выбивает на донышке рабочий знак; надевает на аккумулятор приспособление для сварки на расстоянии до 10 мм от кромки сосуда, обеспечивающее охлаждение разогретых при сварке деталей аккумулятора (пластины, прокладки);

Вставляет дно в сосуд и производит его приварку ацетиленовым пламенем.

Форма сварного узла показана на рис. 188. В последнее время для этой операции применяется электросварка.

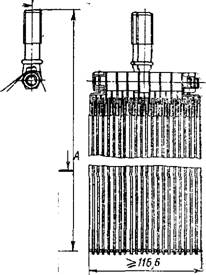

После внешнего осмотра качества сварки дна производят испытание аккумулятора на герметичность. Испытание производят специальным приспособлением (рис. 189), погружением аккумулятора в ванну с водным раствором соды и нитрита натрия и подачей во

Внутрь его через горловину сжатого воздуха.

Достаточная герметичность аккумулятора устанавливается по отсутствию пузырьков воздуха в ванне.

Давление сжатого воздуха 252,5 кПа (2,5 ати), время выдержки аккумулятора в растворе 15—30 с.

|

МавнироВка paSi - \ знака |

|

А-А

Н узел приварки |

|

4- |

|

Ъ |

Применение содового раствора вместо чистой во-

Ды имеет своей целью избежать коррозии стального корпуса аккумулятора на воздухе после испытания.

Аккумулятор 12 устанавливают на роликовый транспортер — рольганг 9, укрепленный на раме 3. Прижимают аккумулятор со стороны его боковой стенки плитой 4 (с пружинами) посредством винтового зажима 5.

С помощью ручного привода со звездочками и цепью 6 передвигают налево полый шток 7, имеющий на конце штуцер 11 с резиновым кольцом.

Штуцер плотно зажимает горловину аккумулятора, сдвигая при этом аккумулятор к упору 2. На свободный конец полого штока надет резиновый шланг 8 воздушной магистрали с краном 10.

|

/ — сосуд, 2 —упор, 3 — рама, 4 — плита с пружиной, 5 — винтовой зажим, 6 — звездочка с цепью, 7— полый шток, 8 — резиновый шлаиг, 9 — рольганг, 10 — воздушный кран, 11 — штуцер, 12 — аккумулятор |

Раму 3, которая укреплена на шарнирах, вручную опрокидывают назад, погружая при этом аккумулятор в сосуд 1 с водой. Открывают кран 10 воздушной магистрали (давление воздуха 202—303 кПа или 2—3 ати) и наблюдают за тем, есть ли пузырьки воздуха в воде, покрывающей аккумулятор. В случае наличия в воде пузырьков воздуха аккумулятор поднимают из воды и отмечают на нем дефектное место для проведения ремонта.