ПРОИЗВОДСТВО ЭЛЕКТРИЧЕСКИХ АККУМУЛЯТОРОВ

ИЗГОТОВЛЕНИЕ ЖЕЛЕЗНОЙ ЭЛЕКТРОДНОЙ МАССЫ НА ПОТОЧНОЙ ЛИНИИ

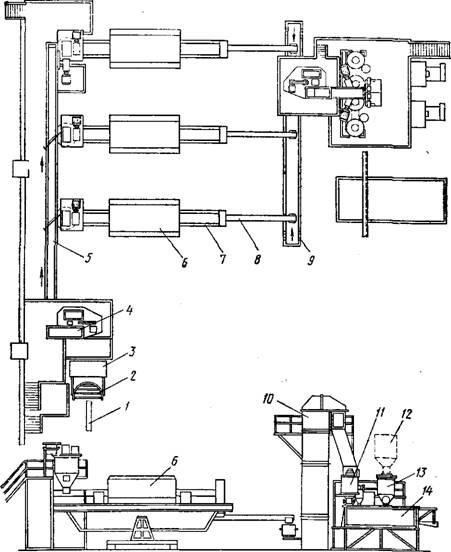

Изготовление железной электродной массы осуществляют на поточной механизированной линии (рис. 159). Оно состоит из следующих этапов.

1. Дозирование окиси железа в виде концентрата руды, искусственной окиси железа (гидратной) и ряда добавок. Смешение их в мешалке и выгрузка на ленточный транспортер (на восстановление).

2. Подача смеси в печь непрерывного действия и восстановление ее. Транспортировка восстановленного продукта на участок смешения.

3. Передача восстановленной окиси железа и добавок на специальный смесительный агрегат. Дозировка и смешение составных частей активной массы. Затаривание готовой массы в бочки.

Железная масса, подлежащая восстановлению во вращающейся печи, готовится из смеси концентрата руды и искусственной окиси железа (гидратной), а именно: для аккумуляторов ТЖН 85% концентрата и 15% искусственной окиси железа (в некоторых особых случаях 50 и 50%), для аккумуляторов ЖН — 80 и 20% (для ответственных целей эту массу изготовляют из гидратной окиси железа).

На заводах обычно применяют в качестве восстановителя окиси железа железный порошок и сажу (ламповую). Наиболее широкое распространение имеет железный порошок. Он добавляется к железной массе в количестве 10—12% по отношению к массе окиси железа (естественной+искусственной).

Железный порошок—ГОСТ 9849—61, марок ПЖ4ОМ, ПЖ4М, ПЖбМ. Окись железа гидратная — ОСТ 160-509-И01—73.

В мешалку 3 (см. рис. 159) засыпают с помощью скипового подъемника 2 и тельфера 1 отвешенное количество концентрата, гидратной окиси железа и железного порошка и перемешивают 20 мин. Смесь из мешалки загружают в бункер ковшового элеватора 4, который подает ее на ленточный транспортер 5.

С помощью отсекателя масса сбрасывается с ленточного транспортера в бункер вращающейся печи 6.

Приготовление смеси производят и по другой рецептуре: концентрат руды 300 кг, окись железа (гидратная) 53 кг, железный порошок 39,2 кг, едкое кали (раствор плотностью 1,40 г/см3) 1,2 л, медный купорос 2,75 кг.

В работающую мешалку сначала загружают отвешенное количество концентрата, гидратной окиси железа и щелочи. После чего

|

Рис. 159. Схема поточной мехаиизироваииой линии получения отрицательной железной массы: |

1 — тельфер. 2 — скиповый подъемник. 3 — мешалка, 4, 10 — ковшовый элеватор, 5 — ленточный транспортер, 6 — вращающаяся печь. 7 — холодильник печн, 8 — течка, 9 — транспортер, //— бункер для восстановленной массы, 12 — бункер для графита, 13 — лопастной дозатор, 14 — мешалка

дополнительное рецептурное количество купороса медного и железного порошка (содержание порошка в смеси не менее 9% и не более 11%).

Далее поступают, как указано выше.

При высокой температуре восстановления окиси железа медный купорос распадается с образованием сульфидных соединений, в то же время в восстановленной массе образуются и окислы меди, которые, по-видимому, играют также роль активирующей добавки.

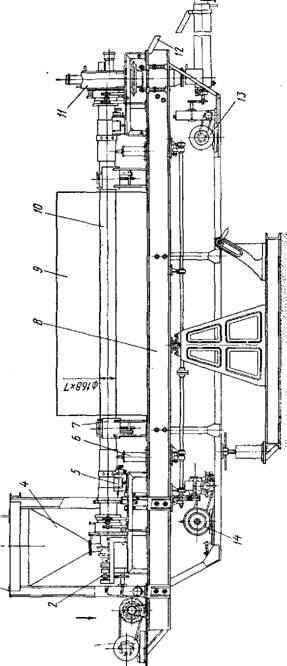

На участке восстановления железной массы расположены трубчатые вращающиеся печи 6.

Подлежащая восстановлению смесь (концентрат руды, гидрат - ная окись железа) с добавками поступает во вращающуюся печь, в которой имеется зона нагрева (900—950° С). Проходя через эту зону окислы железа раскисляются железным порошком до магнитной окиси, далее восстановленная масса направляется в холодильник 7, где охлаждается до температуры не более 80° С. Охлаждение массы преследует цель — предотвратить при выходе ее из печи от интенсивного самовозгорания на воздухе. Через лоток — течку 8 она попадает на транспортер 9, который засыпает восстановленный продукт в приемник ковшового элеватора 10. Элеватор транспортирует его в бункер 12, установленный над мешалкой участка смешения.

|

|

Фазовый состав восстановленной в печи смеси (в %):

70—72,5 0,2—1

25—31,5 66—74,5

На участке смешения восстановленной окиси железа с добавками установлен смеситель непрерывного действия, дозаторы восстановленного продукта, графита, раствора сернокислого никеля (скиповый питатель с форсункой) и вибрационный грохот.

В мешалку 14 поступают восстановленный продукт, графит (из бункера 12), сернистое железо и раствор сернокислого никеля. В случае внесения перед восстановлением окиси железа в смесь медного купороса добавка сернистого железа не требуется.

Количество загружаемых в мешалку составных частей смеси должно соответствовать данным табл. 46.

Графит аккумуляторный—ГОСТ 10273—72, марок ГАК-1, ГАК-2 или графит малозольный — ТУ 21-25-2—68, марки ГМ-Г.

Никель сернокислый технический — ГОСТ 2665—73, марки

НС-1.

Раствор соли NiS04-7H20 готовится из расчета 1 кг соли на 1 л воды; плотность раствора 1,32—1,34 г/см3.

Сернистое железо реактивное. Содержание сернистого железа в продукте 67%.

Раствор сернокислого никеля подается в мешалку из расчета

0,6% Ni/Fe.

|

|

|

* Обогащенную смесь составляют нз 0,14—0,15 л раствора сернокислого никеля плотностью 1,37 г/см3 н 1 кг восстановленной окиси железа. |

Состав готовой массы для отрицательных электродов тяговых аккумуляторов (в %):

TOC \o "1-3" \h \z Fe06i4, ие менее................................... 65,5

Cu/Fe » » ............................................. 0,2

Mn/Fe, ие более........................ 0,046

Ca/Fe » » .................................. 0,05

Mg/Fe » » ................................. 0,02

Ni/Fe.................................. 0,25—1

FeS........................... . 0,16—0,23

Серы......................... . . . 0,07—0,1

Графита............................... 4—5,5

Количество металлических примесей в активной массе отнесено ко всему железу, находящемуся в ней.

Процентное содержание Cu/Fe относится только к массе, полученной восстановлением с медным купоросом.

Рецептура активных масс для отрицательного электрода

Рецептура активных масс для отрицательного электрода