ПРОИЗВОДСТВО ЭЛЕКТРИЧЕСКИХ АККУМУЛЯТОРОВ

ИЗГОТОВЛЕНИЕ ОТЛИВОК ИЗ СВИНЦОВО-СУРЬМЯНИСТЫХ СПЛАВОВ

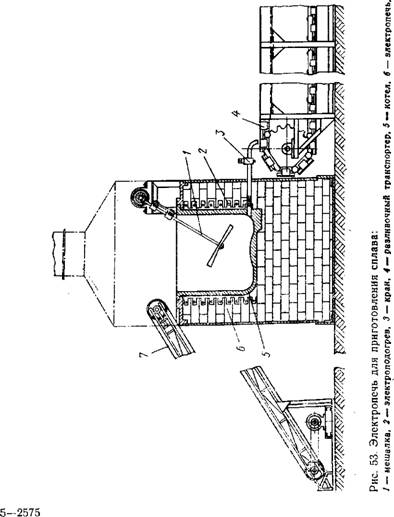

Приготовление сплава. Сплавы готовят в котлах с электрообогревом. Могут быть применены и другие виды обогрева, например газовый или нефтяной. Котлы снабжены механической мешалкой, вращающейся со скоростью приблизительно 42—52 рад/с.

Загрузку свиица и сурьмы в котел производят с помощью загрузочного транспортера.

При выборе свинца и сурьмы различных марок для составления сплава в зависимости от назначения последнего используют данные из табл. 35.

|

Таблица 35 Марки исходных металлов, применяемых для отливки решеток и деталей аккумуляторов различных типов

|

|

|

|

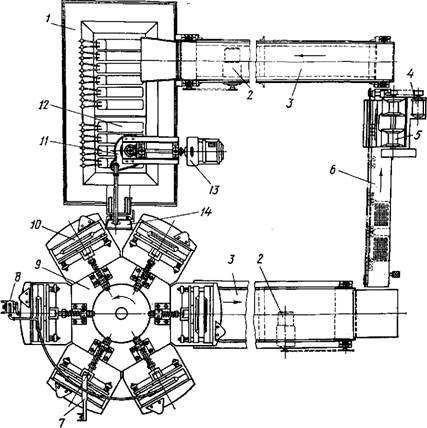

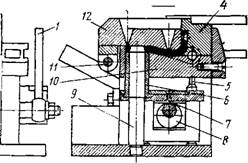

Рис. 54. Плай установки по отливке решеток больших и малых типов: |

1 — печь 2 — двигатель с редуктором, 3 — ленточный транспортер, 4 — двигатель, 5 — обрубочный пресс, « — цепной транспортер, 7 — металлическая щетка, 8 — водяной клапан, 9 — карусель, 10 — литейная форма, 11 — насос, 12 — электронагреватель, 13 — электродвигатель, 14 — слнвной ковш

|

|

Ж) 5; ^

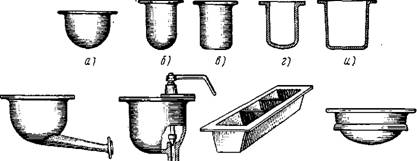

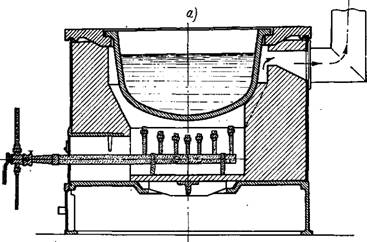

Рис. 55. Различные виды котлов для приготовления сплава

|

Сначала в котел загружают свинец и нагревают до 400° С. Спустя 15 мин после начала плавления с поверхности свинца снимают нерастворимый слой окислов, температуру доводят до 450— 500° С и в котел загружают необходимое количество сурьмы. Затем

|

|

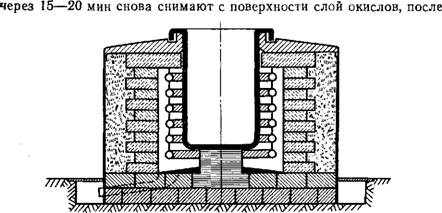

А) ■ Рис. 56. Нагрев котлов с помощью электричества (а) и газа (б) |

Чего производят определение состава сплава путем отбора пробы и определения температуры ее кристаллизации. В случае необходимости состав сплава корректируется добавлением в него сурьмы или свинца в нужном количестве. Если сплав готовят из свинца марки Со и сурьмы марки Суо, в него добавляют эбонит в количестве 0,1% к массе сплава. Указанная добавка (благодаря наличию в ней серы) вызывает измельчение структуры сплава, что, в частности, существенно улучшает литейные свойства сплава и устраня

ет брак по трещинам. Готовый сплав выпускают из нижней части котла 5 в изложницы, установленные на транспортерной ленте (рис. 53), и маркируют либо передают по трубам в разливочные (промежуточные) котлы установок по отливке решеток малых типов на литейных автоматах (рис. 54) или решеток больших типов на специальных литейных машинах.

Отливка решеток и деталей крепления. В состав установок по отливке решеток малых типов, входят: котел, круговой

Транспортер с шестью —восемью литейными формами, леиточиый и цепной транспортеры для подачи отливок на обрубку, пресс для обрубки литников и прибылей, ленточный транспортер для подачи скрапа обратно в котел на переплавку.

Литейиые печи (котлы) изготовляют из стали. Обычно применяют литые котлы, но с успехом могут использоваться и котлы, изготовленные из листовой стали или котельного железа путем сварки. Сталь для указанных котлов должна содержать не менее 2% общего углерода, приблизительно 0,5% углерода и 2% марганца и кремния в отдельности. На практике встречаются котлы различной конструкции. Некоторые из них показаны на рис. 55. Котлы (рис. 55, а—г) с малой поверхностью и, следовательно, малой скоростью окисления металла удобны для отливки решеток и приготовления сплава в небольших количествах. Остальные конструкции применяют для рафинирования свинца. Большая поверхность соприкосновения расплавленного металла с воздухом способствует быстрому окислению удаляемых при рафинировании примесей.

Нагрев разливочных котлов может быть осуществлен с помощью электричества (рис. 56, с), газа (рис. 56, б), нефти, твердого топ* лива. Лучшим является электрический нагрев.

|

|

Формы, применяемые для отливки аккумуляторных решеток, представляют собой две массивные стальные плиты, на внутренних соприкасающихся друг с другом поверхностях которых методом фрезерования нанесено модельное изображение отливаемой решетки. Рабочие поверхности формы снабжаются также каналами (рис. 57) для быстрого удаления воздуха из формы при заливке сплава. Для лучшего заполнения сплавом большинство форм требует до-

|

|

Полнительного нагрева, осуществляемого обычно с помощью газовых горелок или электронагревательных элементов, вмонтированных в корпус формы. Для отливки решеток массовых типов обычно применяют многоместные формы, т. е. формы, позволяющие отливать одновременно несколько решеток.

Литейные формы в зависимости от метода отливки устанавливают на автоматах или станках, обслуживаемых вручную.

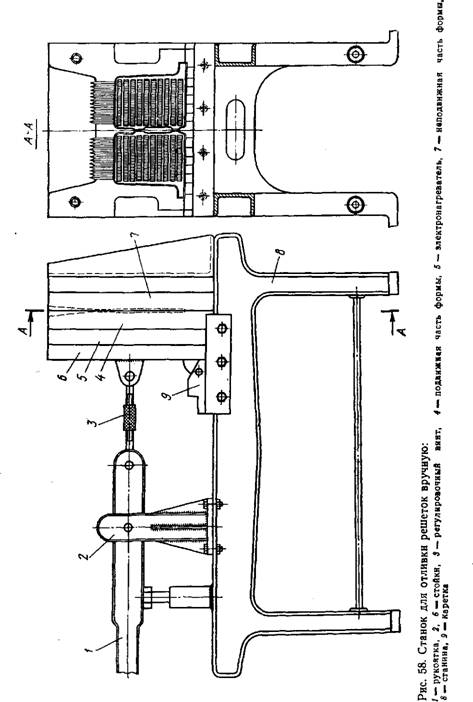

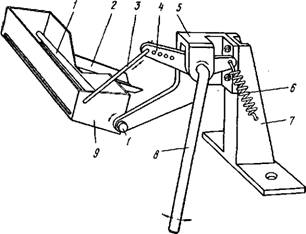

Для отливки решеток, не имеющих массового выпуска, литейные формы устанавливают на станках, обслуживаемых вручную. На рис. 58 показан такой станок, состоящий из станины 8, подвижной и неподвижной стоек 2 и 6 для закрепления литейных полуформ механизма зажима. Подвижная часть формы центрируется цилиндрическими направляющими и прижимается к неподвижной части системой «ломающихся» рычагов при развороте рукоятки вниз до упора. Для плотного стыкования обеих половин формы стяжка между рукояткой 1 и подвижной частью формы 4 имеет резьбовую регулировку. Заливку формы осуществляют вручную через литниковую воронку, откуда сплав растекается во внутреннюю полость формы. После затвердевания сплава подвижная часть формы отводится и извлекается отливка.

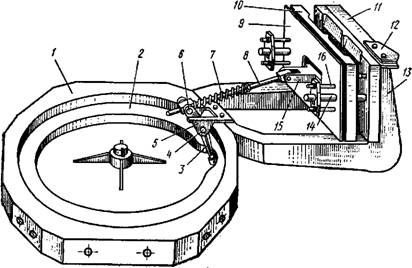

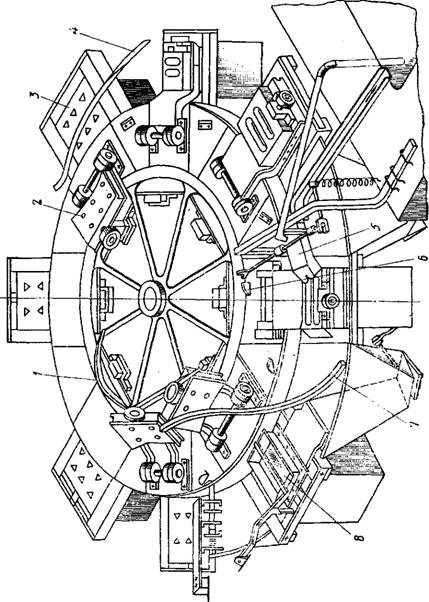

Отливку решеток массовых типов производят в многоместных формах иа литейных автоматах карусельного типа. Схема одного из таких автоматов на восемь позиций для литья сдвоенных решеток показана на рис. 59. На станине смонтирована подвижная карусель /, на которой с помощью кронштейна 13 крепятся литейные формы. Неподвижная часть формы 11 жестко крепится на кронштейне и в ней закреплены два направляющих штыря 14. На эти штыри навешивается подвижная часть формы 10 и перемещается по ним от неподвижного копира (улитки) 2. По профилю копира обкатывается ролик, закрепленный на двуплечем рычаге 3, который разворачивается вокруг оси 4, вмонтированной в кронштейн 5. В головке двуплечий рычаг оканчивается вилкой, сидящей на оси 6. С ней соединены тяга 8, на которую усилие от рычага 3 передается через пружину 7. Тяга в свою очередь соединяется с подвижной частью формы при помощи крюка 15. Плита 9 со шпильками 16 обеспечивает сбрасывание отливки при открывании формы. Заливка сплава в литейную форму производится с помощью упора 12, воздействующего на рычаг 8 механизма качающегося ковша (рис. 60). Заливочное устройство монтируется на каркасе плавильной печи при помощи стойки 7 и удерживается в исходном положении пружиной 6. Ковш 9 шарнирно закреплен на оси 1 и имеет слив, обеспечивающий циркуляцию сплава для предупреждения его охлаждения. Сплав подается в ковш через трубопровод насосом. Ось ковша 1 жестко крепится в кронштейне 5, а рычаг (коромысло) 4, шарнирно сидящий в этом кронштейне, соединен с ковшом тягой 3 и передает ему качательное движение от рычага 8.

Количество заливаемого в форму сплава регулируется наклоном ковша. Заполненная сплавом форма движется по кругу для охлаждения. Процесс этот ускоряется подачей на литник формы

|

Рис. 59. Схема карусельного литейного автомата: |

І — карусель, 2 — улитка, 3 — рычаг, 4, в — оси, 5, 13 — кронштейны, 7 — пружина, S — тяга, 9 — плита толкателей, to — подвижная часть формы. II — неподвижная часть фориы, 12 — упор, 14 — штырь, 15 — крюк, 16 — шпилька

|

Рис. 60. Качающийся ковш для иаполиеиия литейной формы жидким сплавом: |

1 — ось ковша 2 — лоток 3 — тяга. 4 — коромысло, 5 — кронштейн. в — пружина. 7 — стойка. S — рычаг. 9 — ковш

Струи воды. При повороте стола на соответствующий угол тяга стягивает подвижную половину литейной формы и отливка с помощью толкателей выталкивается из формы. После этого тяга снова закрывает форму и стол, вращаясь, подводит ее к месту заливки очередной порции сплава. Отлитые решетки попадают на транспортер, откуда с помощью специального перекладчика поступают на штамп для обрубки литника и приливов.

Готовые отливки предварительно разбраковываются непосредственно при выходе их с автомата. Бракованные отливки, а также металлический скрап, получающийся при обрубке, по ленточному транспортеру возвращаются обратно в котел для переплавки. Годные решетки подаются транспортером на склады для накапливания и подачи их к намазочной машине. Производительность литейного автомата карусельного типа с восемью литейными формами составляет примерно 20 ООО решеток в сутки.

В настоящее время в значительной степени механизирован и процесс изготовления решеток для аккумуляторов больших типов. Отливку таких решеток производят в формах с горизонтальным расположением в них отливок. Сплав к формам подается по трубам. Открывание и закрывание формы также производится автоматически с помощью сжатого воздуха.

Применяемый в описанных раиее случаях способ свободной заливки в металлическую форму не всегда обеспечивает полное вытеснение жидким сплавом воздуха из многочисленных каналов литейной формы, что вызывает брак отливок.

Г. М. Басотовым, В. В. Менчугиным и другими разработан и внедрен в производство автомат для отливки аккумуляторных решеток методом вакуумного всасывания. В этом автомате имеется специальное устройство для автоматического создания и поддержания в полостях литейных форм вакуума в момент, непосредственно предшествующий заливке металла в литник формы. Благодаря этому создается возможность производить автоматическую отливку особо тонких решеток, которые раньше отливались только вручную в сифонных формах с очень большими литниками, а также уменьшить брак при отливке решеток. Производительность автоматов для отливки тонких решеток с вакуумным всасыванием составляет в настоящее время 1300—1600 решеток за смену.

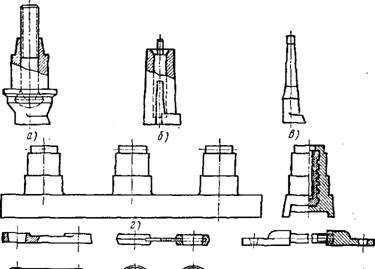

Детали крепления из свинца и сплава (баретки, межэлементные соединения, гайки, втулки, кабельные наконечники, прутки для пайки и т. п.), показанные на рис. 61, также изготовляют методом литья на высокопроизводительных автоматах, обычно карусельного типа. Производительность некоторых из этих автоматов составляет 25—30 тыс. деталей за 6 ч. Обслуживает такой автомат обычно один человек.

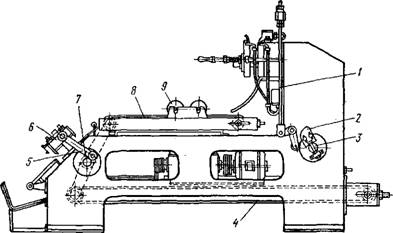

На рис. 62 изображен автомат итальянской фирмы, предназначенный для литья сдвоенных решеток, производящий от 2 до 15 отливок в минуту в зависимости от габаритов отливки. Машина работает от электродвигателя мощностью около 3,5 кВт. Передача вращения производится с помощью вариатора скорости и трансмиссионного вала, который связан с двумя редукторами. Эти редукторы приводят в движение валы 3 и 7. Тяга 1 управляет кулачковым механизмом, закрывающим и открывающим форму и сбрасывающим отлитые решетки, а также насосом, накачивающим сплав в заливочное устройство. Дозирование сплава в зависимости от массы решетки производится кулачком 2, воздействующим на тягу 1

|

|

|

|

|

Рис. 61. Детали крепления из свиица и сплаиа: А — баретка со штырей, б — баретка с внутренним штырем, в — баретка без штыря, г — морская баретка, о — соединение из твердого свинца, е — комбинированное соединение с медной полосой, ж — соединение с медным кабелем, з — втулка нз твердого свннца, и — гайка |

С помощью рычага. Тяга закреплена на коромысле, сообщающем штоку поршня насоса возвратно-поступательное движение. Вал 7 приводит в движение транспортеры 4 и 8 и устройство для обрезки облоя отлитых решеток. Обрезное устройство 6 представляет собой легкий кривошипный пресс жесткой конструкции, приводимый в действие двумя шатунами 5. Верхний транспортер 8 подает отлитые решетки под обрезку, предварительно рихтуемые валиками 9, а нижний транспортер 4 направляет литники и куски облоя к задней части машины, ближе к плавильному котлу. Машина укомплектована устройством для центровки решеток перед обрубкой, устройством для сборки решеток после обрубки и электроаппаратурой для контроля и автоматического регулирования температуры.

Усовершенствованные конструкции одноместных литьевых автоматов выпускают многие зарубежные фирмы и, в частности, известная английская фирма «Хлорайд». На машинах этой фирмы квалифицированный литейщик, обслуживающий две машины с общим

|

Рнс. 62. Лнтейиый автомат: 1 — тяга, 2 — кулачок, 3, 7 — валы, 4 — нижний транспортер, 5 — шатун, 6 — обрезное устройство, 8 — верхний транспортер, 9 —велики |

Кбтлом Для сплава, в течение смены может получить 10 тыс. отливок (20 тыс. решеток). По данным этой фирмы стоимость такого агрегата окупается в течение 6 мес. Процесс литья ведется при 290—300° С. Сплав в разливочном ковше перед подачей в форму подогревается газовым пламенем. Применение низких температур сплава в котле резко уменьшает угар и шлакообразование, следовательно, снижает потери сплава.

Рассмотрим две конструкции автоматов, предназначенных специально для отливки деталей.

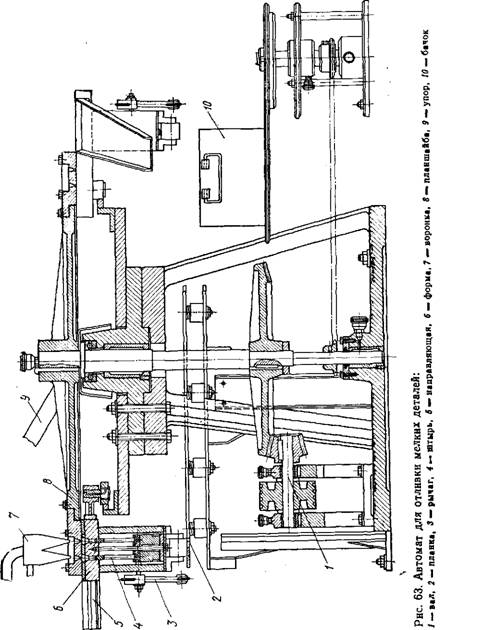

На рис. 63 показан автомат с формами для отливки борнов. Работает он следующим образом. На вращающейся планшайбе 8 смонтированы формы 6, имеющие механизм выталкивания отлитых изделий. Планшайба имеет литниковые конические выточки, на дне которых высверлены отверстия для заполнения изложниц жидким сплавом, а ее нижняя плоскость отшлифована и выполняет роль верхней крышки литейной формы. Сплав из плавильного котла нагнетают насосом в воронку 7 и оттуда непрерывными струями заливают в литниковые выточки, заполняя изложницы.

В момент заливки и охлаждения сплава форма с изложницами поджимается к планшайбе подпружиненной планкой 2. Для более

|

|

|

|

Быстрого охлаждения сплава и стабилизации теплового режима на литниковую часть подается вода прямо из водопровода, снабженного краном для регулирования подачи. После затвердевания сплава форма по направляющим 5 выдвигается из-под планшайбы копиром, укрепленным на станине. При этом происходит отделение литниковой части от готовых отливок. Первоначально эта форма имела жесткие направляющие типа «ласточкин хвост», что не позволяло точно отрегулировать зазоры между плоскостью планшайбы и формой. Поэтому они были заменены так называемыми плавающими формами. Эта форма освобождена в вертикальной плоскости и имеет также освобожденную изложницу, которая поджимается к планшайбе пружинами. Благодаря этому изложница не может заклинивать форму, так как при разогреве деталей при работе сжимаются только пружины. Корпус этой литейной формы универсальный и может применяться для отливки любых мелких детале!, при этом меняются только изложницы и толкатели.

Выталкивание изделий происходит при полностью выдвинутой форме, когда рычаг 3 с роликом набегает на упорную планку и разворачивается. На оси этого рычага установлены эксцентрики, которые при помощи колодки продвигают штыри 4 вверх, приподнимая тем самым отлитые изделия над плоскостью формы. Затем изделия сбрасывают на лоток и по иему ссыпают в бачки 10. Механизм сбрасывания борнов выполнен в виде вилки с четырьмя планками, которые подхватывают изделия, расположенные в два ряда, под основание и удерживают - до ухода формы. Затем под действием упора 9, закрепленного на планшайбе 8, планки 2 разводятся и борны проваливаются вниз. Межэлементные соединения сбрасываются с поверхности формы эластичным скребком. После сбрасывания деталей форма с изложницами уходит обратно под планшайбу, а штыри механизма выталкивания опускают вниз.

Основным недостатком описанного автомата является наличие больших сил трения, возникающих между нижней плоскостью планшайбы и поверхностью формы при перемещении последней для сбрасывания деталей и отрыва литника. Большая работа затрачивается также на отрывание литника от ложа при возврате его на переплавку. Переплавка в свою очередь вызывает дополнительный угар сплава и требует значительного количества электроэнергии. Указанные недостатки в некоторой степени устранены в автомате, показанном на рис. 64.

Литейные формы, установленные на нем, состоят из неподвижной плиты с изложницами 3 и откидывающейся крышки 2. В крышке имеются литниковые пазы с отверстиями, через которые сплав попадает в изложницы. Сплав подается из электрокотла насосом по трубопроводу в заливочный ковш 5. При подходе формы под ковш кулачковый упор 6, закрепленный на планшайбе, воздействует на заливочное устройство, которое подает сплав определенными дозами в литниковые пазы. После затвердевания сплава плита с изложницами также перемещается от копира, закрепленного на станине, но на небольшое расстояние, достаточное для отделения литника от изделия. Пространственный копир 4, воздействуя на ролик крышки, разворачивает ее на 180°. В момент удара, когда крышка падает на упор 6, литник выбивается из пазов и через отверстия в планшайбе попадает на транспортер, возвращающий его обратно на переплавку.

Отлитые детали удаляют из форм способом, аналогичным описанному ранее. Перед закрытием крышкой формы припудривают

|

А-А

|

Тальком с помощью вибрирующей сетки — сита 8. Крышки возвращаются в исходное положение для заливки форм также пространственным копиром 7.

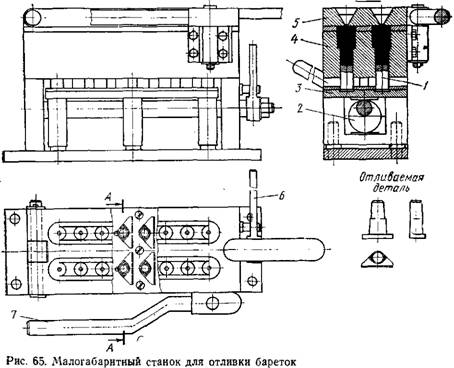

Для ремонтных баз и мастерских представляют интерес малогабаритные литейные станки для отливки ряда деталей крепления вручную. Чертежи некоторых из них показаны на рис. 65—68.

На рис. 65 изображен малогабаритный станок для отливки бареток. Изложница 4 с формами отливаемых деталей неподвижно закреплена на стойке и закрывается сверху литниковой крышкой 5. Снизу в отверстия форм входят штыри І, закрепленные на плите 3. Жидкий сплав заливается в литниковые воронки и заполняет внутренние полости изложницы. После застывания сплава крышка сдвигается в горизонтальной плоскости рукояткой 7 и отлитые изделия отделяются от литников. Затем крышка откидывается и баретки выводятся вверх из своих гнезд штырями под действием эксцентриков 2 и рукоятки 6.

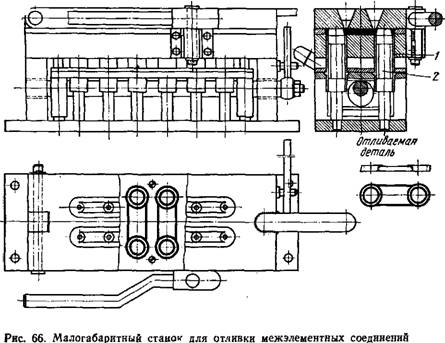

Отливку межэлементных соединений производят в аналогичных станках (рис. 66). В отличие от предыдущего станка штыри 2 здесь доходят до самой крышки и предназначены для получения отверстий в межэлементном соединении, а втулки 1 сделаны подвижны

|

|

Ми для высадки отливок. Перемещаются они также эксцентриковым механизмом.

Несколько сложнее конструкция станка для отливки выводных наконечников (рис. 67). Изложница этого станка состоит из неподвижной плиты 10 и съемной планки 4. Литниковая крышка 12 получает горизонтальное смещение от эксцентриковой ручки 3 и откидывается относительно центра 11. Ручка 2 служит для смещения штыря, образующего отверстие в ушке отлитого выводного наконечника. Штыри 9, предназначенные для образования большого отверстия в выходном зажиме, закреплены в корпусе и по ним перемещаются съемные втулки 6. Эти втулки вместе со шпильками 5 крепятся к плите 7, которая перемещает их за счет эксцентриков 8, входящих в рамку плиты. Эксцентрики разворачиваются рукояткой /.

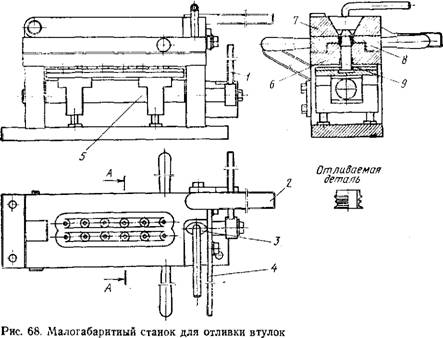

Малогабаритный станок для отливки втулок, показанный на рис. 68, работает следующим образом. Изложница состоит из неподвижной плиты 6 и раздвижных щек 8, которые стягиваются защелкой 4. Литниковая крышка 7 сдвигается в горизонтальной плоскости кулачком 3 и откидывается рукояткой 2. Для освобождения отливок штыри 9, образующие отверстия в отливаемых втул-

|

А-А |

——І-

|

Отпиваемая деталь

|

^ІНІЖіііі-ФЛІІ-Ф-І

№

W

Рис. 67. Малогабаритный станок для отливки наконечников

Ках, опускаются вниз эксцентриковым валом 5 при помощи рукоятки 1. Все эти станки многоместные и имеют достаточно высокую производительность.

Решетки и детали крепления после отливки подвергаются техническому контролю. Первичный контроль осуществляет сам литейщик. Он отбраковывает отливки, имеющие недоливы, выявляет «белые пятна» и другие явные дефекты. Затем выборочную проверку качества отливок проводят работники цеха. Они проверяют размеры деталей и решеток с помощью шаблонов или микрометра, а также взвешивают отливки.

|

■4» |

Недопустимыми являются следующие дефекты: в решетках — трещины на рамках и ушках, сплошная слепота, утяжка на токоведущих ушках свыше 10% толщины, горелые ре

шетки (матово-белого цвета), хрупкие на излом, разрыв двух расположенных рядом горизонтальных жилок в соседних вертикальных рядах, недоливы или разрывы вертикальных ребер, перекосы и др.;

Во втулках — сквозные раковины, углубления (вмятины) на внутренней поверхности втулок более 0,3 мм, слоистость, заусенцы, разностепенность, овальность, недоливы на ободках втулки;

А-А

|

|

В межэлементных соединениях — трещины, недоливы, усадка, мелкие трещины и раковины в месте среза литника, заусенцы внутри колец и по периметру межэлементных соединений;

В выводных зажимах — те же, что и для межэлементных соединений, а также недоливы колец с наружной стороны, неплотность заливки выводного болта, повреждение резьбы болта, заливка сплавом резьбы болта, заусенцы на плоскости у крепления контактов;

В баретках — трещины у основания стержня, повреждение резьбы штыря, неплотность заливки штыря, смещение штыря баретки от вертикальной оси, недоливы, раковины и заусенцы.

Партия решеток и деталей крепления, принятая ОТК, снабжается паспортом, в котором отмечают дату выпуска, состав сплава и табельный номер литейщика. Решетки хранят в стопках на специальных стеллажах, а мелкие детали — в ящиках.