ПРОИЗВОДСТВО ЭЛЕКТРИЧЕСКИХ АККУМУЛЯТОРОВ

ИЗГОТОВЛЕНИЕ ЛАМЕ ЛЕЙ И ПЛАСТИН

Изготовление ламели производят на машинах, где лента, пройдя между профилирующими роликами, сначала приобретает форму дна-желобка. В желобок из бункера непрерывно поступает активная масса.

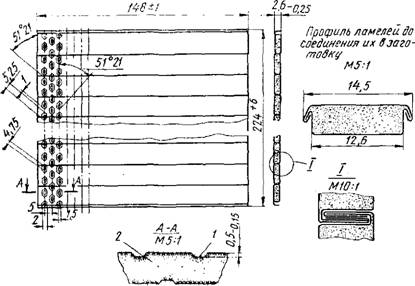

Проходя между другой парой роликов, масса брикетируется. Затем желобок с массой накрывается второй перфорированной лентой, поступающей с рулона и служащей для образования крышки ламели. При проходе между следующей системой роликов края верхней ленты загибаются и затем обжимаются с краем дна, образуя замок. Сечение таким образом сформированной отрицательной ламели показано на рис. 165.

Положительная ламель отличается от отрицательной размерами: вместо толщины 2,6 мм — 3,8—4 мм, вместо ширины крышки 14,5 мм — 15,5 мм и вместо ширины дна 12,6 мм — 13,3 мм.

Выходящую из машины ламель нарезают на длинные отрезки. Несколько отрезков ламелей складывают так, чтобы их загнутые края зашли один за другой в замок, после чего ламели, связанные в виде полосы (ремня), направляют между гофрировочными валками. После обжима и гофрировки ламели получаются прочно - •скрепленными или сшитыми друг с другом в ремень. При выходе из вальцов ремень режут на куски — заготовки соответственно ширине будущей пластины (рис. 165). Высота пластины зависит от того, сколько ламелей связаны между собой в ремень. С боков по

|

Рис. 165. Профиль отрицательной ламели и ламельная заготовка для аккумулятора ТЖН-250 |

■месту отреза на заготовку надевают два ребра из согнутой в U-об - разную скобу стальной ленты толщиной 0,5 мм. На выступающие концы ребер устанавливают контактную планку. Собранную таким образом пластину вальцуют.

При этом концы ламелей обжимают для того, чтобы из них ие высыпалась активная масса. При вальцевании пластины одновременно на поверхности ламелей и ребра образуются продольные канавки под эбонитовые палочки. Так как ребра являются токо - •отводом от контактной планки к ламелям, то опрессовка их улучшает электрический контакт между деталями. Для дальнейшего улучшения контакта ребро приваривают точечной сваркой к контактной планке. Внешний вид готовых пластин приведен на рис. 166.

Изготовление электродов щелочных аккумуляторов ламельной конструкции на заводах Советского Союза производится на поточных механизированных линиях большой производительности. Схема такой линии, включающей в себя два параллельных потока, приведена на рис. 167.

Бочка 2 с активной массой поднимается талью в направляющих, затем она опрокидывается и масса засыпается на шнеко - вый транспортер 3, который подает массу на ленточный транспортер 4.

Последний распределяет массу по отдельным бункерам 5 с помощью отсекателей, регулирующих засыпку массы в бункер.

Для предотвращения зависания массы в бункерах (к этому склонна отрицательная масса) служат ворошители с приводом 1, вмонтированные в бункера. Масса из бункера 5 поступает в бункера машины роликового брикетирования 6.

Машина производит все операции формирования ламелей.

На конце роликового транспортера 7 с помощью двух сопряженных друг с другом валиков производят сшивку ремня из отдельных ламелей. Ремень гофрируют на гофрировочных вальцах 8 и разрезают на отдельные заготовки с помощью летающих ножниц 9.

После осмотра заготовок на столе 10 они посредством транспортера 11 подаются на. сборочные вальцы 12, на которых производят кернение ребер, надетых вручную на

Заготовки, и выдавлива - Рис 166 внешний вид ламельиых пластин: сле - ние канавок вдоль ребер ва — положительная пластина, справа — отри - И на поверхности загото - дательная пластина вок под эбонитовые палочки.

С помощью двух спаренных роликового 13 и ленточного 14 транспортеров заготовки поступают к сварочному автомату 17, на котором производится точечная приварка контактной планки к концам ребер пластин.

Транспортер 16 подает на роликовый транспортер 15 для осмотра готовые электроды.

Таким образом, за некоторым исключением, все операции на электродной линии производятся автоматически.

![]()

Опишем некоторые подробности технологического процесса изготовления ламельных электродов.

Рис 167. Схема поточной механизированной линии изготовления ламель ных пластин:

/ — ворошитель, 2 —бочка с массой, 3 — шнековый транспортер, 4. 14 /6 — ленточ ные транспортеры, 5 — бункер. 6 — машина роликового брикетирования 7 13 15 — роликовые транспортеры, « — гофрированные вальцы. 9 — летающие ножницы 10 — стол ДЛЯ контроля. // — ленточный транспортер. 12 — сборочные вальцы 77 L рочный автомат

Изготовление ламелей. Для изготовления ламелей применяют перфорированную ленту в виде бухты (рулона), которую - надевают на сматывающую бобину специального станка.

Проходя через направляющие ролики, лента перематывается на вторую бобину. При перемотке ленты некачественную ленту вырезают, концы сваривают точечной сваркой. Перемотанную указанным образом ленту применяют для изготовления ламелей на машине роликового брикетирования, (рис. 168) для чего надевают рулон ленты на сматывающие бобины и закрепляют бобины крышками. Заправляют ленту на донышко ламели и пропускают ее через профилирующие, направляющие колодки, тянущие, подгибающие ролики и выходную колодку.

Заправляют ленту на крышку ламели, пропускают ее так же, как и ленту, на донышко ламели.

Производят регулировку положения закаточной колодки, прижима сухарей и зажатия тянущих и подгибающих роликов. Выходной колодкой регулируют ширину ламелей. Засыпают активную массу в приемный бункер. Для регулирования навески массы в ламели вплотную устанавливают сбрасыватель к краю донышка.

После регулировки ма- Рис, 168. Машина роликового брикети - шину запускают в работу. рования ламелей - Она производит все операции в той последовательности, которая соответствует схеме формирования ламелей (рис. 169).

Выходящие из машины ламели автоматически режутся на куски длиной 16,05 м.

Получение заготовок пластин. Перекладывают ламели на стол — выравнивают, укладывают на нижний валик замками вверх, заправляют их в гофрировочные вальцы с зазором между ними на ширину ламели, закрепляют ряд ламелей верхним распределительным валиком. Укладывают новый ряд ламелей в зазоры на верхний распределительный валик замками вниз. Обрезают концы всех ламелей.

|

|

Заправляют в замок верхние и нижние ламели и пропускают их через гофрировочные вальцы. Вслед за этим режут с помощью специальных ножниц сшитую из ламелей полосу на заготовки. Ширина ремня, образованного рядом ламелей, соответствует высоте пла

стины аккумулятора, следовательно высота пластины определяется числом ламелей.

Гофрировочные вальцы имёют на своей поверхности правильно расположенные выступы. Этими выступами вальцы выдавливают на поверхности ламелей ремня соответствующие углубления в виде правильного рисунка, так называемый гофр. При гофрировании ламелей ремня активная масса получает боковой распор, направленный изнутри ламели к линии замка, и, кроме того, перпендикулярно линии соединения соседних ламелей вдавливаются углубления гофра. Вследствие этих обстоятельств замок испытывает местное сильное сжатие, что приводит к прочной сшивке ремня.

Помимо создания прочного замка, гофрирование ремня увеличивает поверхность пластины, что позволяет улучшить электрические характеристики аккумулятора.

Заготовки пластин собирают в стопки по 20 шт. Если в заготовке оказываются дефектные ламели, то эти ламели удаляют (выламывают). Оставшиеся неполные заготовки могут служить для комплектования из них электродов, при этом, очевидно, должно быть сохранено число ламелей в составной заготовке. Не допускается комплектования составной заготовки более чем из двух частей.

Не допускаются рваные участки на заготовке и высыпание из нее активной массы по торцам более 2 мм по длине, трещины ленты на заготовках, отслаивание никелевого покрытия на положительной заготовке, пустые и полупустые ламели, цвета побежалости на никелированной ламельной ленте. Допускаются неприжатый замок длиной до 3 мм на крайних ламелях заготовки, заусенцы на торцах ламелей до 0,5 мм.

Сборка и прокатка заготовок пластин с ребрами, приварка контактных планок. Полученные заготовки, составленные из ламелей, поступают на следующую операцию — надевание ребер на торцы ламелей заготовок по высоте электрода. Ребра, надетые на заготовку, должны выступать над верхним краем последней.

После того как надеты ребра, заготовку досыпают в сборочные вальцы 12 для кернения ребер диском с целью их фиксации на заготовке.

На вальцах выдавливаются канавки по ребру и на поверхности ламелей. (При отсутствии сварочного автомата на вальцовку пускают собранную пластину с контактными планками.)

Производят периодический контроль качества сборки и прокатки заготовок с ребрами. Особое внимание обращают на плотность посадки ребра на края заготовки.

Заготовки пластины с надетыми на нее ребрами подаются к месту сварки — к сварочному автомату АТПА2Х30-217.

Контактные планки поступают из кассеты сварочного автомата и накладываются своими краями на выступающие концы двух ребер пластины, после чего автоматически производится сварка в местах контакта этих деталей. Контактные планки по мере их израсходования устанавливаются стопками в кассету машины.