ПРОИЗВОДСТВО ЭЛЕКТРИЧЕСКИХ АККУМУЛЯТОРОВ

ФЛОТАЦИОННОЕ ОБОГАЩЕНИЕ РУДЫ

Сущность процесса флотации состоит в том, что в пульпе создаются условия, при которых одни тонкоизмельченные минералы всплывают на поверхность пульпы, а другие остаются в нижних ее слоях. При этом используются как природные свойства минералов, так и измененные при помощи химических реагентов.

Из методов флотации наиболее распространен пенный процесс, когда частицы минералов отделяются с пузырьками воздуха в виде пены.

Различают прямую и обратную флотацию руды. Прямой процесс состоит в удалении с пульпой полезного минерала, получение которого является целью обогащения руды.

Для обогащения криворожской руды «синька» применяется обратная пенная флотация, т. е. процесс удаления с минерализованной пеной вредных примесей — силикатов и алюмосиликатов; в этом случае полезный минерал — концентрат руды остается на дне аппарата, из которого производят его разгрузку.

Для регулирования и управления процессом флотации применяют флотационные реагенты, основное назначение которых состоит в том, чтобы усилить разницу во флотации различных минералов и отделить полезные минералы от минералов пустой породы, повысить прочность прилипания частиц пустой породы к пузырькам воздуха, улучшить образование в пульпе мелких пузырьков воздуха и создать условия для образования устойчивой минерализованной пены на поверхности пульпы.

Флотационные реагенты по характеру своего действия на флотацию руды условно делятся на следующие группы.

Пенообразователи — слабо растворимые в воде органические вещества, обладающие свойствами образовывать на поверхности воды мелкую обильную и устойчивую пену, способную удерживать большое количество частиц отфлотированных минералов.

Собиратели (коллекторы) придают определенным минералам гидрофобность (плохую смачиваемость в воде), способствующую закреплению их на пузырьке воздуха. Очень активны так •называемые катионные коллекторы — органические соединения, которые в водном растворе распадаются на ионы, из них катион играет роль коллектора.

„ Регуляторы — различные химические реагенты, назначение •которых либо активировать поверхность минералов для обеспечения соединения их с коллекторами, либо, наоборот, сделать поверхность минералов гидрофильной (хорошо смачиваемой водой), л также содействовать избирательному закреплению собирателей ■на флотируемых минералах.

Обычно регуляторами являются растворимые в воде соли, основания и кислоты.

При флотации окисленных руд (соединений металлов с кислородом) черных металлов в пульпе создается кислая или щелочная ■среда. В большинстве случаев для флотации руд черных металлов ■более рациональна щелочная среда, которая создается в пульпе руды добавкой соды, едкого натра или извести.

Подавители (депрессоры). Их действие заключается в том, нто они избирательно покрывают поверхность минералов (в данном случае зерна мартитовой руды) гидрофильной пленкой, хорошо смачиваемой водой, вследствие чего эти минералы не прилипают к пузырькам воздуха и не всплывают на поверхность пульпы. Наиболее эффективным подавителем железных окисленных минералов является растворимый крахмал.

Для флотации мартитовой криворожской руды применяют следующие флотореагенты: синтетические катионные собиратели •ИМ-11 или АНП; пенообразователь — сосновое масло, подавитель — крахмал (растворимый), регулятор — сода.

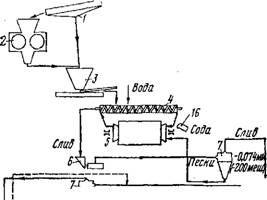

На рис. 155 приведена аппаратурная схема флотационного обогащения криворожской руды «синька».

С помощью грохота 1 типа ГЖ-1 и дробилки 2 типа ДВГ-2 производят рассев и последующее измельчение исходной фракции.

Фракция руды меньше 5 мм шнековым питателем 3 подается в ©дноспиральный классификатор 4 типа I-KC-50, который работает в замкнутом цикле измельчения с шаровой мельницей 5 типа 4-ШМ-О.

Параллельная работа классификатора с шаровой мельницей дает возможность автоматического контроля степени измельчения продукта, поступающего на дальнейшую обработку.

Измельчение в шаровой мельнице производится с целью раскрытия зерен основного рудного минерала для отделения от него пустой породы и уменьшения величины минеральных частиц до 74 мкм, что диктуется условиями нормального процесса флотации руды (фракции 74 мкм должно быть около 95%).

В процессе помола в мельницу непрерывно подается вода; одновременно с водой вносится отдельными порциями с помощью ковшового или скипового питателя 16 2%-ный раствор соды.

Подача соды в мельницу имеет своей целью повысить селективность (избирательность) флотации и снизить расход собирателя — катионного реагента.

После измельчения подлежат удалению из пульпы тонкие фракции (шламы), в основном пустой породы с размером зерен 5— 20 мкм, осложняющие флотацию и вызывающие повышенный расход реагентов.

Удаление шламов из пульпы осуществляется с помощью двух гидроциклонов 7, в которых разделение материала по крупности происходит вследствие центробежной силы, возникающей от кругового движения пульпы при ее поступлении в гидроциклон через

Г

|

І Исходная рио^ л (0-fZMM) |

|

Вода У^растворимый СеЛ/іс/'7 концентрат Слид 1 п И - CochoJOJ р \ у ШоЫ (^л) |

|

Т |

![]()

|

10 Вода |

|

11А |

|

Масло |

|

--itLtLt. Lt. brr" |

|

~ТМосты. |

|

Слив сгустителя в канализацию |

|

Сгущенные хвосты в отвал |

|

Рис. 155. Аппаратурная схема флотационного обогащения руды |

|

М-ч + 1+1М££Ло 9- ^^^ |

Концентрат

Тангенциально (по касательной) расположенный патрубок. При этом более крупные частицы (пески) как более тяжелые уносятся в коническую часть гидроциклона, а мелкие сбрасываются с обедненной пульпой через верхний патрубок в сгуститель 14, а затем в отвал. По схеме предусмотрена двухступенчатая система обес - шламливания (два гидроциклона) с целью максимального снижения расхода реагентов.

Пески из последнего гидроциклона 7 с плотностью 30—35% (по твердому) поступают непрерывно в агитатор 8, где пульпа интенсивно перемешивается (150 об/мин) с целью удаления с поверхности зерен минерала частичек пустой породы (обдирка).

В агитатор скиповым (ковшовым) питателем подается одновременно с пульпой 1%-ный раствор крахмала.

Из агитатора пульпа поступает в карман первой камеры фло - томашины 9, из которой она последовательно переходит из камеры в камеру, подвергаясь обогащению.

В первую, третью и четвертую камеры подается скиповыми питателями 16 5%-ный раствор катионного реагента АНП или ИМ-11 из расчета: в первую камеру — 40% реагента, подаваемого во фло - томашину; в третью —35%; в четвертую —25%.

В первые две точки аппарата подается, кроме того, сосновое масло отдельными каплями из капельницы 17.

Концентрат (песковый продукт) спускается через песковый клапан последней камеры машины и сгущается в обезвоживающем конусе 10.

Далее следует фильтрация сгущенной пульпы, поступающей из обезвоживающего конуса, на нутч-фильтре 11. Густая масса концентрата с яутч-фильтра подается элеватором 12 на подовое сушило 13 для сушки. Высушенный концентрат затаривается в бочки и отправляется на восстановление.

Из флотомашины пенный продукт, имеющий большой объем, попадает в вентилятор 15, который своими лопастями разбивает пену, уменьшая этим ее объем.

В случае надобности за вентилятором устанавливается сгуститель пенного продукта 14. (Пунктиром показан второй флотоаппа - рат для перечистки пенного продукта, поступающего из первого флотоаппарата 9.)

Зумпф с насосом 6 служит для перекачки пульпы от одного аппарата схемы к другому в соответствии с технологическим процессом. Выход годного концентрата (от исходной руды) 65—70%.

Обогащенная на сотрясательных столах или с помощью флотоаппарата мартитовая руда должна содержать лишь небольшое количество примесей. Максимальные содержания примесей (в %) приведены ниже.

TOC \o "1-3" \h \z Железо (общее), не менее................................................. 69

Кремний, не более................................................ 0,7

Алюминий » ................................................................. 0,16

Кальций » ............................................................ 0,04

Марганец » .................................................................... 0,04

Тнтан » ......................................................... 0,03

Влагн » ................................................ 0,1

Содержание примесей металлов дано по отношению ко всему железу, находящемуся в концентрате руды.

Для гравитационного концентрата удельная поверхность зерен 800—1000 см2/г или при ситовом рассеве его остаток на сите № 0,315 не более 4% и проход через сито № 0,063 не более 53%.

Обязателен контроль каждой партии концентрата на содержание в нем примесей Si/Fe и Al/Fe (остальные примеси проверяются эпизодически по мере надобности, как то Са, Мп, Ті).

Приведенная нами схема флотации руды «синька» является полной. На предприятиях она несколько упрощена, что снизило качество получаемого концентрата.

В ряде случаев можно упростить схему, исключив из нее грохот 1 и дробилку 2, при этом исходная руда шнеком непосредственно направляется в шаровую мельницу 5. Кроме того, можно исключить гидроциклоны 7 для удаления шлама из пульпы.

В упрощенной технологии может отсутствовать сосновое масло - пенообразователь при флотации.

На предприятии производительность флотационной установки по концентрату составляет 7—7,5 т в сутки.

Расход флотационных реагентов на 1 т руды (кг): соды — 0,8— 1,0; крахмала — 2,0—2,5; реагента АНП — 0,75—1,0.