ПРОИЗВОДСТВО ЭЛЕКТРИЧЕСКИХ АККУМУЛЯТОРОВ

АВТОМАТИЧЕСКИЕ КОНВЕЙЕРНЫЕ УСТАНОВКИ

В отличие от полуавтоматов автоматические конвейерные установки выполняют все операции: подготовку поверхности к покрытию, нанесение покрытия и отделку поверхности после покрытия.

Автоматические конвейерные установки довольно сложны по конструкции и дороги, поэтому применение их в цехах с небольшой производственной программой нецелесообразно. Они дают весьма удовлетворительные результаты лишь при условии большой производственной программы, ускоренных процессов нанесения покрытия н равномерного поступления изделий в гальванический цех.

В зависимости от назначения различают автоматы для покрытия деталей на подвесках (прямолинейные и овальные), автоматы для покрытия мелких деталей (шнековые и колокольные) и автоматы для покрытия ленты и проволок.

Для нанесения химических, а также электрохимических покрытий советскими специалистами в последнее время разработано большое число оригинальных автоматических установок, отличающихся высокой производительностью, простотой и надежностью в эксплуатации. Эти автоматы представляют собой агрегаты, которые без участия рабочего выполняют подавляющее большинство операций технологического процесса по электрохимической обработке деталей. В ходе выполнения этих операций детали, загружаемые во вращающиеся колокола или завешенные на специальные подвески, транспортируют из одной ванны в другую с помощью пульсирующего конвейера. Длина ванн для соответствующих электролитов пропорциональна продолжительности проводимых в этих ваннах операций. Благодаря этому при движении конвейера с одинаковой заданной скоростью продолжительность пребывания деталей в разных ваннах оказывается различной.

Подъем и передача подвесок из ванны в ванну осуществляется конвейерной цепью и системой кулачков, расположенных на распределительном валу. Специальные муфты обеспечивают синхронность движения конвейерной цепи с вращением распределительного вала. В соответствии с технологическим режимом могут подниматься несколько подвесок или только одна крайняя.

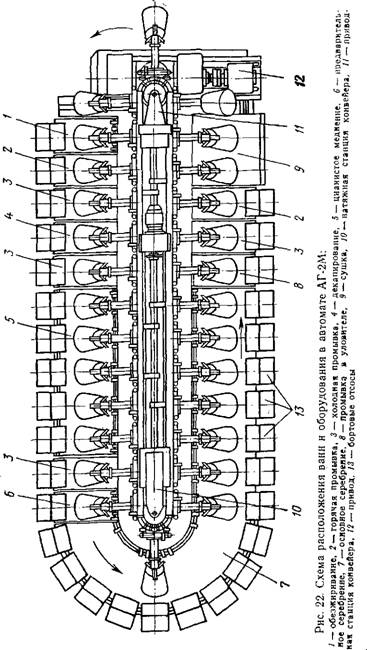

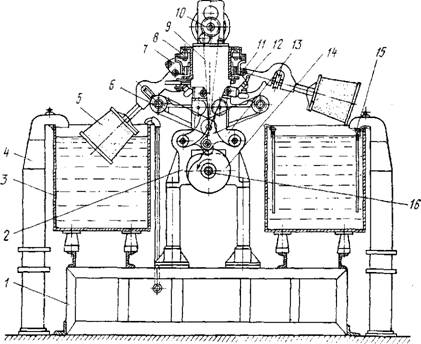

По данному принципу разработаны и применяются на заводах Советского Союза автоматы: АГ-2М (АГ-2)—для серебрения мелких деталей в колоколах; АГ-3 — для гальванических покрытий деталей в колоколах (рекомендуются в мелкосерийных производствах); АГ-4 — для цинкования деталей в колоколах или на подвесках; АГ-6 — для анодирования деталей на подвесках. Схема и поперечный разрез автомата АГ-2М приведены на рис. 22 и 23.

В настоящее время разработан оригинальный автомат для никелирования сосудов щелочных аккумуляторов.

Автоматы для покрытия проволоки состоят из последовательно расположенных ванн, через которые непрерывно протягивают обрабатываемую проволоку. После отделки проволоку собирают в бухты на намоточных барабанах.

По принципу работы эти автоматы делят на три вида: автоматы с вертикальным расположением проволоки в ваннах; автоматы с горизонтальным расположением проволоки в ваннах и с перегибами над бортами при переходе из ванны в ванну; прямолинейные автоматы, в которых проволока при перемещении из ванны в ванну проходит через особый глазок без перегиба.

Автоматические установки для покрытия металлической ленты сходны по конструкции с автоматами для покрытия проволоки. При покрытии ленты большей частью применяют автоматы первого типа (для широкой ленты) и третьего типа (для узкой ленты). Для никелирования стальной ленты, применяемой для изготовления ла - мелей щелочных аккумуляторов, разработан автомат, в состав которого кроме обычных ванн для обезжиривания, травления, про-

|

|

Мывки в горячей и холодной воде и никелирования входят сматывающие, тянущие и наматывающие ленту механизмы, а также так называемая очистительная машина, удаляющая с поверхности ленты продукты травления. Автомат производит непрерывное никелирование одновременно десяти потоков ленты. Объем никелировочных ванн (их в автомате две) —4,8 м3. Плотность тока при никелировании составляет 2,0—2,5 А/дм2, напряжение 5—6 В. Производительность автомата 490 кг в сутки при скорости движения ленты 3—5 рад/с.

В автоматах для покрытия лент вместо контактных и направляющих роликов обычно применяют гладкие барабаны.

|

Рис. 23. Поперечный разрез автомата АГ-2М: 1 — рама, 2 — станина, 3 — ванна, 4 — бортовой отсос, 5 — колокола, 6 — червячный вал, 7 — тележка, 8 — конвейерная цепь, 9 — цепь привода колоколов, 10 — редуктор привода колоколов, // — катодная шина, 12 — направляющая механизма подъема колоколов, 13 —• толкатель, 14 — кулак механизма подъема колоколов, 15 — анодная шина, 16 — вал механизма подъема колоколов |