Прогрессивные технологии сооружения скважин

ВСКРЫТИЕ НИЗКОНАПОРНЫХ ПЛАСТОВ

Вскрытие пласта с низкими давлениями (даже при использовании прогрессивных промывочных жидкостей) существенно осложняется. При циркуляции возникают большие перепады давления на пласт, что вызывает нарушение его естественной структуры, полное поглощение промывочной жидкости. При катастрофическом поглощении промывочной жидкости фильтрат со шламом и другими примесями проникает на такую глубину, откуда извлечь его при освоении невозможно.

Для вскрытия низконапорных пластов рекомендуется использовать технологию бурения при сбалансированном давлении с газожидкостными смесями. Технология бурения при этом помимо повышенного качества вскрытия пласта (за счет сбалансированного давления в стволе скважины и пласте) позволяет увеличить скорость бурения за счет интенсификации очистки забоя. При малых скоростях потока, низкой выносной способности очистных агентов, значительный объем шлама не выносится на поверхность, а многократно перемалывается и переизмельчается на забое. Поэтому большая часть энергии используется не на разрушение забоя, а на перемалывание и измельчении шлама.

Рост скорости потока, выносящего шлам, позволяет увеличить механическую скорость бурения при обратной промывке в 24 раза, а при гидротранспорте керна - на порядок. Применение способов, обеспечивающих высокие скорости восходящего потока, не всегда возможно, например при глубинах скважины более 200 м, отсутствии специального инструмента и т. д. Увеличить механическую скорость бурения можно не только за счет повышения скорости восходящего потока, но и увеличением несущей способности очистного агента. Обычно увеличить несущую способность очистного агента стремятся за счет повышения вязкости, удельного веса и укрепления структурных свойств раствора. Такой путь повышения несущей способности очистного агента не нашел широкого применения по двум причинам.

Первая причина заключается в увеличении дифференциального давления на забой и на разрушаемую породу при использовании утяжеленных растворов с выраженными структурными свойствами, и как следствие - в снижении интенсивности разрушения породы и механической скорости бурения. Обычно применение утяжеленных растворов, имеющих повышенную выносную способность, приводит к снижению механической скорости в сравнении с бурением с промывкой водой или более легкими растворами. Вторая причина - необратимая кольматация водоносного пласта, снижение проницаемости прифильтровой зоны и эксплуатационных характеристик скважин. Кроме того, использование утяжеленных растворов приводит к образованию эластичной пленки на стенках скважины, наличие которой способствует снижению качества цементирования обсадных колонн, возникновению межпластовых перетоков и угрозы окружающей среде.

Наиболее прогрессивное направление в области совершенствования промывки скважины - разработка рецептур газожидкостных смесей и технологии их приготовления. Газожидкостные смеси, с одной стороны, имеют высокую несущую способность, обычно в 8-9 раз превышающую выносную способность аналогичного объема воды, а с другой стороны, не создают избыточное дифференциальное давление на забой, что обусловливает ускоренное разрушение породы и своевременное удаление ее из скважины.

При эксплуатации месторождения подземных вод происходит сработка уровней и все большее число скважин вскрывают низконапорные пласты. Проходка скважин в таких условиях может быть эффективна только при обеспечении баланса давления в системе скважина - пласт, т. е. сбалансированном, уравновешенном давлении. Создание сбалансированного давления в системе скважина - пласт при бурении неартезианских скважин (несамо - изливающихся) возможно при использовании облегченных газожидкостных очистных агентов. Баланс давления на стенках скважины позволяет поддерживать их в устойчивом состоянии и предотвратить поглощения фильтрата раствора.

Предупреждение поглощения фильтрата раствора при применении газожидкостных очистных агентов позволяет достичь следующих преимуществ при бурении:

Обеспечение возможности применения вращательного способа бурения с промывкой в поглощающих разрезах;

Своевременный вынос выбуренной породы по всему стволу скважины, увеличение скорости бурения;

Минимизация набухания глинистых пород при проникновении фильтрата, предупреждение затяжек инструмента, исключение необходимости калибровки ствола скважины;

Минимизация кольматации водоносного пласта, улучшение фильтрационных свойств околоскважинной зоны, повышение эксплуатационных характеристик скважин;

Упрощение конструкции скважин частичным исключением промежуточных колонн для перекрытия поглощающих интервалов;

Экономия воды, реагентов и энергии;

Уменьшение загрязнения разреза при бурении, предупредительные мероприятия по охране окружающей среды.

При уравновешенном давлении стенки скважины поддерживаются в устойчивом положении, что обусловливает преимущества применения газожидкостных очистных агентов при бурении;

Предупреждение сальникообразования, прихватов инструмента обрывов труб и других видов аварий;

Предотвращение повышения давления в нагнетательной магистрали, прессования насоса, интенсификации поглощения и потери циркуляции;

Повышение скорости бурения исключением повторного измельчения обрушенных пород;

Упрощение конструкции скважины частичным исключением промежуточных обсадных колонн, используемых для перекрытия интервалов обвалообразования;

Минимизация межпластовых перетоков, возникающих при некачественном цементировании, которое вызвано обрушением стенок скважины эксцентричным характером установки обсадных колонн.

Анализ перечисленных преимуществ позволяет сделать вывод о том, что при бурении скважин с промывкой газожидкостными смесями может быть повышена механическая скорость бурения, снижена стоимость скважины, повышается качество строительства, удовлетворяются требования к охране окружающей среды, экономятся материалы и реагенты.

Рациональная область применения технологии определяется условиями, в которых преимущества газожидкостных очистных агентов проявляются наиболее полно. Технологию очистки скважины газожидкостными смесями рекомендуется использовать в следующих случаях.

Бурение в породах, склонных к поглощению фильтрата очистного агента.

Неудовлетворительная скорость бурения скважины. Бурение скважин большого диаметра.

Бурение в породах, склонных к набуханию и обрушению при проникновении фильтрата.

Повышенные требования к охране окружающей среды, качеству цементирования.

Необходимость упрощения конструкции скважины, уменьшения числа промежуточных колонн.

Проведение работ в условиях отсутствия стабильного снабжения водой и реагентами.

Основные параметры газожидкостных смесей. Параметры аэрированных жидкостей выбирают для следующих условий:

Бурения скважины при сбалансированном давлении;

Обеспечение требуемой несущей способности раствора при заданной производительности насосного оборудования, скорости бурения и конструкции скважины;

Экономное использование реагентов.

Основной параметр газожидкостной смеси - объемное отношение жидкой и газовой фаз. Определим это соотношение. Сбалансированное давление в процессе бурения наблюдается в случае равенства гидростатического давления столба аэрированной жидкости высотой до устья пластовому давлению. Для обеспечения стабильной устойчивости стенок скважины обычно рекомендуется проходить скважину при репрессии на пласт в пределах 0,03-0,05 МПа.

В процессе циркуляции величина требуемой репрессии на пласт обеспечивается за счет потерь напора в кольцевом пространстве скважины в интервале от забоя до устья

Pra + Ар = Рс GH, (3.32)

Где Рпл - пластовое давление; Ар - требуемая репрессия на пласт; рс - плотность очистного агента; H - глубина скважины.

Из выражения (3.32) необходимая плотность очистного агента

Рс = PЈg+rP. (3.33)

В случае вскрытия водоносных пород пластовое давление может быть выражено через глубину статического уровня. Тогда требуемая плотность очистного агента может быть определена по формуле

Р =рGHA + Ар Яс^ +Ар, (3.34)

РС gH F H gH' v y

Где р - плотность пластовой жидкости; Hст - высота от кровли пласта до уровня установления жидкости в скважине в статическом режиме.

Упростим выражение (3.34), приняв под необходимой репрессией величину превышения уровня в скважине AЯ

HСт, AH HСт + AH / о о гґч

Рс = р—— + р— = р—3--------- . (3.35)

По выражению (3.35) определяют необходимый объем воздуха в единице объема жидкости. В случае использования аэрированной воды без утяжеляющих добавок объем воздуха в долях единицы в единичном объеме воды

W„ = 1 - HСт. (3.36)

По формуле (3.36) определяется необходимый объем воздуха в единице объема жидкости на поверхности, т. е. при атмосферном давлении. В скважине давление превышает атмосферное, поэтому с удалением от поверхности воздух будет сжиматься и его объем будет уменьшаться. Принимая, что объем воздуха уменьшается прямо пропорционально увеличению давления, рациональный коэффициент эжекции на поверхности можно выразить через среднее давление в стволе скважины при условии постоянства температуры жидкости в циркуляционной системе.

W„ = W„ Л™, (3.37)

Рат

Где Wв - объем воздуха, необходимый для эжекции в жидкость на поверхности в нагнетательной магистрали; рскв - среднее

Давление в стволе скважины; рат - атмосферное давление.

Подставляя в уравнение (3.37) величину среднего давления в стволе скважины, получаем

W„ = W,, ^^ = 0W H (3.38)

10Р G р

Преобразуя равенство (3.38) с учетом выражения (3.36), получаем уравнение для определения необходимой эжекции потока на поверхности

W„ = 0,1- HСт jH. (3.39)

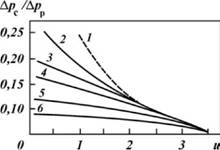

Коэффициент эжекции можно определить через параметры струйного аппарата и режимы закачки. На рис. 3.4 представлены типовые графики зависимости коэффициента эжекции от отношения перепадов давления между рабочей магистралью и камерой эжекции Дрс и между нагнетательной магистралью перед соплом и камерой эжекции Дрр для различных отношений площадей камеры смешения и сопла Д/ Чем больше отношение площадей камеры смешения и сопла, тем выше степень сжатия струи и больше коэффициент эжекции. Регулировать объем воздуха, подсасываемого в струйный аппарат, можно в пределах от 0 до 3,5 объемного расхода рабочей жидкости (см. рис. 3.4).

Если необходимо приготовить смесь с газожидкостным отношением больше чем 3,5, то в качестве рабочей жидкости в

|

|

|

Рис. 3.4. Зависимость соотношения перепадов давления между рабочей магистралью и камерой эжекции АРс и между нагнетательной магистралью перед соплом и камерой эжекции АР„ от коэффициента эжекции и для различных отношений площадей Камеры смешения и сопла А/ 1 - расчетная кривая; 2 - 6,5; 3 - 8,5; 4 - 9,8; 5 - 3,8; 6 - 18,8 |

Струйном аппарате используют воздух, а в качестве эжекти - руемой среды - воду и реагенты.

Следующим важным параметром газожидкостной смеси считается ее несущая способность. Несущая способность смеси обусловлена ее статическим и динамическим сопротивлением сдвигу, которые определяются на стандартных ротационных вискозиметрах. Необходимое значение сопротивления сдвигу смеси находится из условия выноса частиц шлама, образующихся при разрушении забоя.

Частица будет находиться во взвешенном состоянии, если ее вес уравновешивается силами сопротивления смеси

G = TS4, (3.40)

Где G - вес частицы, т - касательные напряжения на поверхности частицы площадью S4.

При сферичной форме частицы ее вес

Nd 3

G = т - р), (3.41)

6

Где D - диаметр частицы, рт, р - плотность соответственно шлама и смеси.

Поверхность частицы шлама

SH = Nd2. (3.42)

Приравняв выражения (3.40) и (3.41) и подставив в равенства (3.41) и (3.42), получим уравнение для определения необходимых величин касательных напряжений на поверхности частицы

Т= d(рт -р). (3.43)

Установлено, что величина касательных напряжений т находится в прямолинейной зависимости от статического напряжения сдвига Є и выражается произведением

ТЄ-M, (3.44)

Где M - коэффициент, зависящий от формы и размеров частицы (для шарообразных частиц M = 1,6^2,5 при уменьшении их размеров от 40 до 2 мм).

С увеличением размера частицы коэффициент M уменьшается. При отклонении формы частицы от сферичной коэффициент M Также уменьшается.

Максимальный диаметр частиц, выносящихся смесью

D = -6me-. (3.45)

Р м - Р

В практике обычно при выборе типа смеси важно определить статическое напряжение исходя из характерного размера частиц образующегося шлама d, зависящего от типа породообразующего инструмента, режимов бурения, типа пород и др.

Требуемое статическое напряжение сдвига смеси Є определяется по формуле

Є = d(pм - р). (3.46)

6m

Величина статического напряжения сдвига смеси Є регулируется введением специализированных добавок.

Важными параметрами газожидкостной смеси считаются также ее состав и типы используемых реагентов. Повышение несущей способности смеси достигается за счет укрепления структурных свойств. Наиболее интенсивно образуются структурные связи с газожидкостной смесью при добавке поверхностно-активных веществ (ПАВ).

Добавки ПАВ могут повысить несущую способность смеси в 8-9 раз. Добавки ПАВ к жидкой фазе смеси составляют 0,1-2 % по объему, а в редких случаях достигают 5 % (например при вскрытии водоносного пласта). Наиболее часто в качестве ПАВ используют реагенты ОП-7, 0П-10, УФЭ и сульфанол.

Повышению несущих свойств смеси способствуют добавки полимеров в объеме 1-2 %. В качестве полимеров используют крахмал, декстрин, полиакриламид (ПАА), гидролизованный по - лиакриламид РС-2, гидролизованный полиакрилонитрил (гипан), реагенты К-4, К-6, К-9, метас, акриловый сополимер М-14. Образованию структурных свойств раствора способствуют добавки в

|

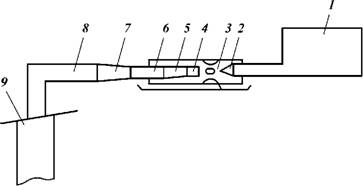

Рис. 3.5. Принципиальная схема бескомпрессорной аэрации: 1 - насос; 2 - сопло; 3 - эжекционная камера; 4 - рабочая камера; 5 - диффузор; 6 - камера смещения; 7 - конфузор; 8 - нагнетательная магистраль; 9 - скважина |

Объеме 1-3 % карбоксиметилцеллюлозы (КМЦ), целлюлозы, карбофена.

С целью снижения водоотдачи смеси добавляют реагенты-стабилизаторы, к которым относятся углещелочной реагент (УЩР), торфо-щелочной реагент (ТЩР), нитрогуматные реагенты (СНГР), хромогуматные реагенты, лигнин, сульфит-спиртовая барда (ССБ) и другие добавки в объеме 1-3 %.

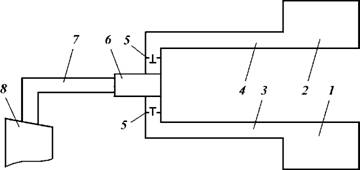

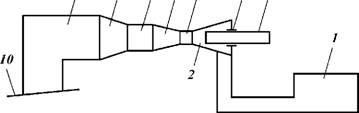

Приготовление аэрированной промывочной жидкости. Различают бескомпрессорную (рис. 3.5) и компрессорную (рис. 3.6)

|

Рис. 3.6. Принципиальная схема компрессорной аэрации: 1 - насос; 2 - компрессор; 3 - нагнетательная магистраль насоса; 4 - нагнетательная магистраль компрессора; 5 - клапан; 6 - смеситель; 7 - нагнета - тательная магистраль; 8 - скважина |

Аэрации промывочной жидкости. Обе схемы предполагают промывку скважины при малых давлениях нагнетания (0,60,7 МПа), что исключает возможность применения технологии промывки скважины аэрированными растворами традиционными методами с использованием стандартного оборудования при увеличении глубины скважины более 100 м и скорости восходящего потока более 0,5 м/с. Обычные схемы не обеспечивают требуемого давления и в начальный период циркуляции, когда требуется продавить значительный столб жидкости в кольцевом пространстве.

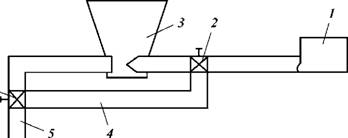

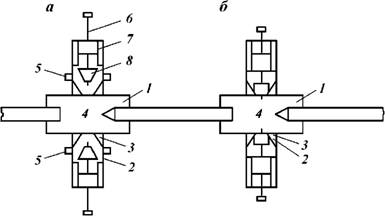

С целью обеспечения продавки жидкости в начальный момент циркуляции автором предлагается схема обвязки водоструйного насоса (струйного смесителя) с обводным каналом (рис. 3.7). В начальный момент обеспечения циркуляции жидкость подается с помощью регулировки кранов 3 по обводному каналу, минуя струйный смеситель в скважину. Аэрации в этом случае не происходит. После восстановления циркуляции переключают краны 3 и обеспечивают прохождение жидкости, минуя обводной канал через струйный смеситель. За счет высоких скоростей истечения струи из сопла смесителя создается вакуум в камере эжекции и воздух подается в нагнетательную магистраль. Объем подсасываемого воздуха регулируется за счет изменения расхода жидкости через сопло эжекторного смесителя. С ростом скорости истечения струи через насадку увеличиваются высота всасывания насоса (вакуум) и объем подсасываемого воздуха. Объем воздуха пропорционален квадрату скорости истечения струи жидкости.

|

Рис. 3.7. Схема обвязки струйного смесителя с обводным каналом: 1 - насос; 2 - трехходовой кран; 3 - струйный смеситель; 4 - обводная магистраль; 5 - скважина |

|

3 |

Схема обвязки струйного смесителя с обводным каналом

проста и удобна в использовании. Вместе с тем она имеет следующие существенные недостатки:

Отсутствие аэрации в начальный момент продавки, что может вызвать сильные поглощения и кольматацию пласта;

Прерывистая подача воздуха в нагнетательную магистраль, обусловленная изменением гидравлического сопротивления циркуляции в скважине в процессе бурения;

Потеря циркуляции при обрушении стенок скважины и, как следствие, прихват инструмента и обрыв труб;

Необходимость ручного регулирования кранов 3 и направления движения потока;

Сложность герметизации обводного канала при использовании стандартных трехходовых кранов и рекомендуемых перепадов давления на сопле эжекторного смесителя 1-1,5 МПа.

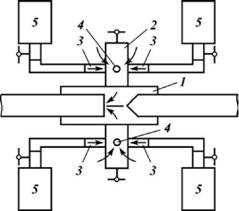

С целью обеспечения стабильной работы струйного смесителя автором предлагается конструкция аппарата с регулируемым размером сопла, что позволяет при изменении условий промывки менять размер сопла и поддерживать тем самым заданный коэффициент эжекции (см. рис. 3.4). Эжекторный смеситель (рис. 3.8) можно устанавливать с обводненным каналом и без него. Сопло имеет форму кольцевой щели. Размер сопла, а следовательно сечение потока, скорость струи, высота всасывания насоса и коэффициент эжекции регулируется вращением эжекционного патрубка внутри сопла в резьбовом соединении.

С ростом сопротивления циркуляции (например при бурении мягких пород), увеличением концентрации шлама, обрушением стенок скважины патрубок 3 вкручивается внутрь сопла, увеличивая коэффициент эжекции. При уменьшении скорости бурения

|

9 8 7 6 5 4 3

Рис. 3.8. Принципиальная схема струйного аппарата с регулируемым размером Сопла: 1 - насос; 2 - сопло; 3 - всасывающий (эжекционный) патрубок; 4 - резьбовое соединение; 5 - рабочая камера; 6 - диффузор; 7 - камера смещения; 8 - кон - фузор; 9 - нагнетательная магистраль; 10 - скважина |

Патрубок 3 выкручивается из сопла и снижается объем подсасываемого воздуха. При необходимости приготовления смесей с высоким содержанием воздуха в струйном аппарате в качестве рабочего агента можно использовать воздух, а вместо эжекти- руемой среды - воду с добавлением реагентов. Возможность удовлетворительной работы струйного смесителя на воде и воздухе обеспечивается регулированием в широких пределах размеров сопла.

В случае установки аппарат без обводного канала с целью продавки столба жидкости в начальный момент циркуляции на торце эжекционного патрубка 3 устанавливают клапан с возможностью перекрытия всасывающего канала. Регулировка клапана в патрубке значительно проще, чем синхронная регулировка двух трехходовых кранов.

Струйный аппарат с клапанной системой. На отверстиях в эжекционной камере 1 устанавливаются патрубки, в нижней части которых выполнено посадочное конусное седло (рис. 3.9). Над седлом в патрубке имеются эжекционные отверстия, а выше отверстий - резьба. Внутри патрубков устанавливается клапан с посадочным конусом в нижней части. Клапан закрыт, если конус

|

Рис. 3.9. Принципиальная схема струйного аппарата с клапанами в отверстиях и патрубках камеры смешения: А - эжекция; б - прокачка порций аэрированной жидкости, обеспечение аэрации в начальный момент циркуляции: 1 - эжекционная камера; 2 - эжекционные патрубки; 3 - конусное седло эжекционного патрубка; 4 - эжекционные отверстия камеры; 5 - эжекционные отверстия патрубков; 6 - клапан; 7 - резьбовое соединение; 8 - посадочный конус клапана |

Клапана достигает седла патрубка. В этом случае доступ воздуха в аппарат прекращается и аэрации промывочной жидкости не происходит. При открытии клапана конус выворачивается из седла, обеспечивая доступ воздуха из эжекционных отверстий патрубка в эжекционные отверстия напора и в нагнетательную магистраль.

Преимуществом клапанной системы в струйном аппарате является возможность регулирования объема подсасываемого воздуха не только путем изменения расхода рабочей жидкости или воздуха, но и высотой подъема клапанов в эжекционных патрубках.

Приготовление многокомпонентной смеси. Использование клапанной системы позволяет приготавливать многокомпонентные газожидкостные смеси различной концентрации (рис. 3.10).

В эжекционные отверстия патрубков вставляются и закрепляются штуцера, которые шлангами соединяются с емкостями для реагентов, используемых для приготовления многокомпонентной смеси. Расход каждого реагента регулируется вентилем, который устанавливается на отверстия емкости для его хранения. При открытом клапане через отверстия в эжекционной камере в нагнетательную магистраль поступает вместе с воздухом требуемое количество реагента и готовится смесь с заданными параметрами. Число отверстий в эжекционных патрубках выбирается, исходя из количества реагентов и необходимого объема подсасываемого воздуха.

В начальный момент циркуляции клапаны закрыты и доступа воздуха и реагентов в поток рабочей жидкости нет. По мере восстановления циркуляции при прокачке скважины рабочей жид-

|

|

|

Рис. 3.10. Принципиальная схема приготовления многокомпонентной газожидкостной смеси с помощью системы клапанов в эжекционных патрубках смесителя: 1 - эжекционная камера; 2 - эжекционный патрубок; 3 - Штуцер эжекционных отверстий патрубка; 4 - эжекционные отверстия патрубка для подсоса воздуха; 5 - емкости для реагентов первого, второго, третьего и четвертого типов |

Костью клапана открываются и начинается процесс приготовления газожидкостной смеси заданных параметров. Величина подсоса может регулироваться не только расходом рабочей жидкости и высотой подъема клапана, но и вентилем на емкостях для хранения реагента.

Наиболее существенный недостаток схемы аэрации промывочной жидкости с клапанной системой - ручная регулировка, что в некоторых случаях осложняет процесс, приводит к прерывистой циркуляции и дискретному подсосу воздуха и реагентов, удорожанию работ.

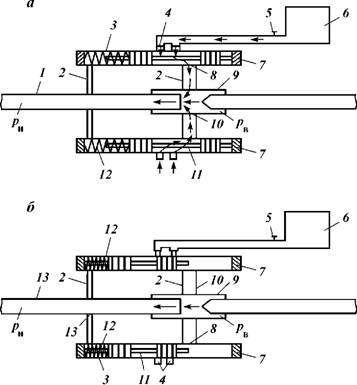

Автоматическое регулирование эжекции в струйный аппарат. Для условий, в которых происходит очень быстрое и частое изменение давления в циркуляционной системе скважины, предлагается устройство для автоматического регулирования подсоса воздуха и реагентов в рабочую жидкость с помощью распределителей. Использование последних в комбинации со стандартным струйным смесителем позволяет впервые в практике обеспечить приготовление газожидкостных смесей и их закачку в скважину при больших давлениях без применения дожимных устройств.

В зависимости от условий работы могут применяться два типа распределителей. При давлениях закачки более 0,4 МПа рекомендуется пружинный распределитель, а при давлениях менее 0,4 МПа - беспружинный.

Распределитель пружинного типа (рис. 3.11) работает в следующем порядке. При устойчивой работе струйного аппарата создается перепад давления между нагнетательной магистралью и камерой эжекции. Давление, развиваемое струйным аппаратом, т. е. давление в нагнетательной магистрали, составляет 0,30,7 МПа, а вакуум в камере эжекции 0,05-0,08 МПа. В этой связи перепад давления на струйном аппарате при нормальной работе составляет 0,35-0,7 МПа. Если в циркуляционной системе скважины возрастает сопротивление или на начальном этапе промывки при продавке столба в жидкости струйный аппарат не развивает требуемого давления, то давление в нагнетательной линии магистрали и камере эжекции выравнивается, стабильная работа аппарата прекращается и он «захлебывается».

Эффект возникновения перепада давления между нагнетательной линией магистрали и камерой эжекции при нормальной работе струйного аппарата и отсутствие такого перепада при дестабилизации работы используется для автоматического открытия и закрытия отверстий, подсоса и реагентов. При нормальной работе аппарата отверстия для подсоса воздуха и реагентов открываются из-за перепада давления между нагнетательной линией

|

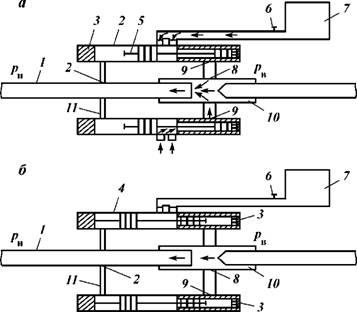

Рис. 3.11. Принципиальная схема приготовления аэрированной жидкости при помощи автоматического распределителя пружинного тела: А - эжекция рабочего потока (р„ >> рв); б - прокачка эжектируемой порции смеси р„ м рв; 1 - нагнетательная магистраль; 2 - обвязка струйного аппарата и распределителя; 3 - распределитель пружинного типа; 4 - входное отверстие распределителя; 5 - вентиль; 6 - емкость для реагента; 7 - заглушки распределителя; 8 - отверстия распределителя; 9 - камера эжекции; 10 - отверстия в камере эжекции; 11 - поршень распределителя; 12 - пружина; 13 - отверстия в нагнетательной магистрали после струйного смесителя; р„ и рв - давление соответственно в нагнетательной магистрали и камере эжекции |

Магистрали и камерой эжекции, а при дестабилизации - закрываются.

В нагнетательной линии магистрали после конфузора, т. е. в интервале полной стабилизации, давления выполняются отверстия 5, которые посредством шланга или трубки соединяются с отверстием в корпусе распределителя 2. Отверстия 4 в камере эжекции также соединяются с отверстием 10 распределителя

Шлангом или трубкой. Распределитель снабжен входным отверстием 13, которое может соединяться с отверстием 10 и через шланг и отверстие 4 с камерой эжекции при поддержании на распределителе требуемого перепада давления, соответствующего перепаду давления между нагнетательной магистралью струйного аппарата и камерой эжекции. Внутри распределителя установлен подпружинный поршень 7, который в зависимости от величины перепада давления может перемещаться. При стабильной работе струйного аппарата пружина 9 сжимается, и отверстия 13 и 10 Распределителя соединяются и осуществляется подсос в поток рабочего агента воздуха или реагентов. При дестабилизации работы аппарата, перепад давления на распределителе уменьшается, поршень под действием силы пружины перемещается, изолирует отверстия 13 и 10, предотвращает подсос воздуха и реагентов, обеспечивает прокачку порции аэрированной жидкости и быструю стабилизацию работы аппарата.

Важным моментом считается правильный подбор пружины распределителя. Сила упругости пружины находится из закона Гука

^уПр = -Ky, (3.47)

Где K - коэффициент упругости пружины; Y - величина сжатия пружины.

Пружина должна сжиматься и обеспечивать открытие отверстий, через которые в рабочий поток подсасываются воздух и реагенты при расчетном перепаде давления на струйном аппарате Ар. Сила перепада давления на поршень

F = 0,785 Арй1, (3.48)

Где D - диаметр поршня.

Приравнивая выражения (3.47) и (3.48), находят необходимую упругость пружины, исходя из конструктивных особенностей распределителя (D, у) и режимов приготовления

(Ар)

K = 0,785Apd2. (3.49)

Рекомендуемая величина перепада давления на струйном аппарате и распределителя - это Ар = 0,3^0,5 МПа. Эффективность приготовления очистного агента зависит от правильного соотношения величины Ар и потерь напора в скважине при циркуляции. В оптимальном случае рациональный перепад давления на распределителе соответствует потерям напора АН При циркуляции в скважине

Ар = АН. (3.50)

Потери напора в скважине изменяются по мере увеличения глубины скважины и поэтому в процессе бурения перепад давления на распределителе должен увеличиваться. Это обеспечивается поджатием пружины 9 распределителей по мере углубки при завинчивании пробок 8.

Число распределителей, устанавливаемых на струйном аппарате, зависит от числа реагентов, которые используют для приготовления очистного агента. Интенсивность поступления реагента обеспечивается регулировкой вентилей 12 на выходе из емкостей 11.

Распределитель пружинного типа рекомендуется использовать при потерях напора в циркуляционной системе скважины близких или больших максимально возможным значениям давления нагнетания струйного аппарата при устойчивой стабильной работе, т. е. при давлениях более 0,4 МПа. При меньших давления, т. е. при бурении неглубоких скважин или на начальном этапе проходки глубоких скважин, не происходит частого чередования стабилизированного и дестабилизированного режимов работы струйного аппарата.

В этом случае рекомендуется использовать распределитель беспружинного типа (рис. 3.12). Отверстия 8 в камере эжекции 10 и отверстия 2 в нагнетательной 1 магистрали после струйного смесителя соединяются между собой с помощью распределителя 4 и обвязки 11. Внутри корпуса распределителя 4 установлен поршень 5, который может перемещаться вдоль оси симметрии в пределах величины хода. В корпусе распределителя имеются отверстия, через которые в зависимости от положения поршня 5 Эжектируемый поток может либо поступать, либо не поступать в камеру 10 эжекции и оттуда в поток рабочей жидкости.

При стабильной работе струйного аппарата (рис. 3.12, а) давление нагнетания р4 значительно превышает давление в камере эжекции рв. На поршень 5 действует сила, смещающая его в крайнее правое положение до совмещения штока с заглушкой меньшего диаметра, при котором отверстия остаются открытыми и происходит эжекция. Сила, действующая на поршень при стабильной работе, определяется из выражения

F = 0,785рнDMax + 0,785Р^DMax -DD, (3.51)

Где dmax, dmin - диаметр соответственно большого уплотнения и малого уплотнения поршня.

|

Рис. 3.12. Принципиальная схема приготовления аэрированной жидкости при помощи автоматического распределителя беспружинного типа: А - стабильная работа, эжекция рабочего потока (р„ >> рв); б - дестабилизация работы, прокачка эжектируемой порции смеси (р„ « рв); 1 - нагнетательная магистраль; 2 - отверстия в нагнетательной магистрали после струйного смесителя; 3 - заглушки распределителя; 4 - автоматический распределитель беспружинного типа; 5 - поршень распределителя; 6 - вентиль; 7 - емкость для реагента; 8 - отверстия в камере эжекции; 9 - отверстие распределителя; 10 - Камера эжекции; 11 - обвязка струйного аппарата и распределителя |

Знак плюс в равенстве (3.51) обусловлен отрицательным значением давления в камере эжекции при стабильной работе аппарата. Как правило, давление нагнетания струйного аппарата ръ Изменяется от 0,3 до 0,7 МПа, а давление в камере эжекции рв от -0,05 до -0,08 МПа.

В случае дестабилизации работы струйного аппарата, например при резком увеличении гидравлического сопротивления циркуляционному потоку в скважине, он «захлебывается», давление в нагнетательной магистрали ръ резко снижается, а давление в камере эжекции рв наоборот увеличивается, причем значения рн и рв выравниваются (рис. 3.12, б).

На поршень действует сила, смещающая его в крайнее левое положение до контакта штока с заглушкой большего диаметра

Fa = 0,785 Ap(dL - О, (3.52)

Где Ар - перепад давления между нагнетательной магистралью и камерой эжекции.

Из выражения (3.52) можно определить конструктивные параметры распределителя, важнейшие из которых - больший dmax и меньший dmin диаметры уплотнения поршня. Важно определить перепад давления между нагнетательной магистралью и камерой эжекции, при котором стабильная работа струйного аппарата нарушается и происходит его «захлебывание». Это будет наблюдаться при увеличении давления в камере эжекции с отрицательных до положительных значений, поэтому условие дестабилизации работы струйного аппарата принимает вид

Fr = 0,785(pH + PB)(dMax - DL). (3.53)

Переход от отрицательных значений рв к положительным происходит при рв = 0, поэтому уравнение (3.53) можно упростить

Fa = 0,785pH(dmax -DMin). (3.54)

Поршень будет перемещаться, если сила FZI превышает силу сопротивления движения поршня Fc внутри распределителя с учетом коэффициента динамичности кд и надежности кн

_Рд = Fc КД кШ (3.55)

Где кд = 4, а кн = 1,5^1,8.

Из выражений (3.54) и (3.55) определяют геометрический параметр распределителя T = 0,785(dm„ - DMin)

T кД кн Fc/pH. (3.56)

Значения силы сопротивления перемещению поршня определяют экспериментально. Давление нагнетания на выходе из струйного смесителя в оптимальном случае должно соответствовать потере напора при циркуляции АН. Поэтому в реальных условиях величина геометрического параметра Т распределителя определяется из выражения

T = КД HH Fc(Aff)-1. (3.57)

При дестабилизации работы струйного аппарата поршень распределителя перемещается в крайнее левое положение и отверстия изолируются, прекращается эжекция рабочей жидкости и порция аэрированной жидкости поступает в скважину. По мере прокачки давление в камере смешения уменьшается, а в нагнетательной магистрали увеличивается. Поршень вновь из крайнего левого положения перемещается в крайнее правое, отверстия совмещаются и открывается доступ воздуха и реагентов в поток рабочей жидкости. При повторном «захлебывании» струйного аппарата поршень опять перемещается в крайнее левое положение, а отверстия изолируются друг от друга. И так далее работа струйного аппарата происходит в чередовании стабилизированного и дестабилизированного режимов, что позволяет использовать предлагаемую технологию при давлениях больших, чем развивает струйный аппарат. Принцип работы состоит из двух этапов (см. рис. 3.12). На первом этапе готовится порция аэрированной промывочной жидкости, а на втором - она прокачивается в скважину под давлением, развиваемым не струйным аппаратом, а буровым насосом.