Прогрессивные технологии сооружения скважин

МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА СООРУЖАЕМОГО ГРАВИЙНОГО ФИЛЬТРА В СКВАЖИНЕ

Качество гравийного фильтра может определяться следующими методами:

Непосредственным расчетом путем сопоставления объема закачанного в скважину гравия и объема полости, подлежащей заполнению;

Гидродинамическим методом, основанным на определении фильтрационных характеристик намываемого слоя гравийного фильтра;

Определением сопротивления обсыпки в процессе откачки на основе определения скин-эффекта;

Геофизическими.

Под качественным гравийным фильтром следует понимать фильтр заданной толщины с равномерной и компактной укладкой частиц вокруг каркаса и сопротивлением, характерным для используемого гранулометрического состава гравия в лабораторных условиях. В процессе транспортировки гравия в интервал формирования фильтра его качество, как правило, ухудшается

536

Вследствие попадания в обсыпку инородных примесей, образования в ней открытых каналов и пустот, неравномерной укладки гравия вокруг каркаса, расслоения и других осложнений. Следовательно, качество сооружаемого в скважине фильтра обычно ниже оптимальных значений.

Наиболее простой и наименее точный метод контроля качества гравийного фильтра в скважине — метод непосредственного расчета, основанный на сопоставлении объема полости, подлежащей заполнению гравием, и объема засыпанного в скважину гравия. Объем полости определяется по данным кавернометрии. Требуемый объем гравийного фильтра определяют вычитанием из общего объема ствола объема скважины фильтровой колонны от забоя до верхнего интервала формирования обсыпки. Если в скважину закачан расчетный объем гравия или больший, то качество гравийного фильтра считается удовлетворительным. Если в скважину засыпан объем на 10—15 % меньше расчетных значений, то качество гравийного фильтра обычно считают неудовлетворительным из-за пробкообразования, рыхлого сложения частиц в фильтре, наличия пустот и открытых каналов. При этом рекомендуется либо уплотнить гравийную обсыпку принудительно (например вибрационным воздействием и досыпать недостающий объем гравия), либо вымыть из скважины намытый фильтр и провести операции по его сооружению повторно.

Метод непосредственного расчета объемов — очень приближенный и не может в достаточной для практики степени характеризовать пригодность фильтра к эксплуатации, эффективность его работы. Приближенность оценки связана прежде всего с тем, что трудно точно определить объем ствола скважины, особенно при его диаметре более 0,5 м. Это характерно для слабосцемен - тированных водоносных песков. Возможен вариант получения ложной информации, свидетельствующей о засыпке достаточного объема гравия при обрушении стенок скважины в период работы. В этой связи метод непосредственного расчета объемов скважины и засыпанного гравия следует применять только для ориентировочной оценки как дублирующий.

Наиболее полную оценку пригодности фильтра и эксплуатации можно получить гидродинамическим методом, который основан на определении фильтрационных характеристик намываемого в скважине слоя гравийного фильтра. Метод основан на анализе характера увеличения давления в нагнетательной магистрали в процессе закачки гравия. При намыве гравийного фильтра методом комбинированной или обратной циркуляции жидкость-носитель фильтруется через намываемый фильтр. С увеличением вы-

537

Соты фильтра растет гидравлическое сопротивление циркуляции, а следовательно, и давление нагнетания.

По характеру увеличения давления определяют фильтрационные свойства намываемого слоя гравийного фильтра. Путем сопоставления полученных в процессе закачки фильтрационных свойств фильтра и расчетных, оптимальных значений на основании их сходимости определяют качество выполненных работ и фильтра в целом. В оптимальном случае, когда в скважине намывается гравийный фильтр высокого качества с фильтрационными свойствами, соответствующими расчетным значениям, давление нагнетания на насосе должно увеличиваться прямо пропорционально его высоте, а в случае калиброванного ствола скважины — объему закачанного гравия.

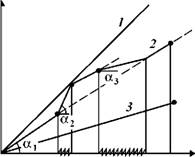

Типовые графики увеличения давления нагнетания в процессе намыва фильтра и расчетная прямая представлены на рис. 8.50. С увеличением угла наклона прямой (at) к оси абсцисс увеличиваются потери напора в намываемом слое гравийного фильтра. И наоборот, меньший угол а3 характеризует меньшие потери напора в намываемом слое гравийного фильтра, меньшее фильтрационное сопротивление циркуляции, а следовательно, более проницаемую среду. Необходимо отметить, что как увеличение, так и уменьшение сопротивления гравийного фильтра по сравнению с расчетными значениями негативно отражается на качестве работ. Увеличение сопротивления гравийного фильтра обусловлено обогащением гравия инородными примесями в процессе транспортировки, а также при обрушении стенок скважины в процессе работ, вывалах породы.

|

AР* |

|

|

|

LJLJ ^"з L, м |

|

Рис. 8.50. Зависимость давления нагнетания в процессе намыва фильтра от его высоты L |

|

538 |

Завышенное сопротивление гравийного фильтра приводит к снижению удельных дебитов скважины, достоверности определяемых параметров пласта, интенсификации кольматационных

процессов, повышению неравномерности притока воды в фильтр. Уменьшение сопротивления намываемого слоя гравия по сравнению с расчетными значениями обусловлено, как правило, рыхлым сложением частиц в фильтре, образованием открытых каналов и пустот, которые свидетельствуют о неудовлетворительном качестве работ из-за невозможности предотвращения пескования скважины таким фильтром.

В процессе намыва гравия возможно либо полное, либо частичное отклонение фильтрационных характеристик по высоте фильтра от расчетных значений. График 1 свидетельствует о намыве переуплотненного по всей высоте гравийного фильтра, а график 3 — о рыхлом сложении частиц по всей высоте фильтра, относительно равномерным распределением пустот. Чаще в практике формируются фильтры с переуплотненными и рыхлыми прослойками. На графике 2 переуплотненный участок сформировался в интервале глубин Lt — L2 при а2, а рыхлый — в интервале L3 — L4 при а3.

При оценке качества сооружаемого в скважине гравийного фильтра один из наиболее важных этапов работ — достоверное определение фильтрационных параметров гравия, используемого для обсыпки. Сложность определения заключается в том, что сопротивление гравийного слоя, его фильтрационные характеристики являются функцией режимов фильтрации. Коэффициент фильтрации гравия данного гранулометрического состава, определенного при ламинарном режиме фильтрации, неприемлем для оценки качества гравийного фильтра, через который жидкость-носитель движется в нисходящем турбулентном потоке, и наоборот. В связи с этим целесообразно определять коэффициент фильтрации или сопротивление гравия при режимах, которые рекомендуется поддерживать на практике.

Определить достоверные фильтрационные параметры гравия, рекомендованного к засыпке, можно в следующем порядке. К отрезку обсадной трубы с площадью поперечного сечения, соответствующего площади поперечного сечения гравийного фильтра, приваривают два кольца. В отверстии одного из колец монтируют входной патрубок, снабженный манометром, который соединяют с насосом, используемым для закачки гравийной смеси в скважину. В отверстие кольца противоположного торца трубы устанавливают задвижку из нескольких слоев сетки квадратного или галунного плетения. Между трубой и задвижкой с сеткой устанавливают второй манометр. Через открытую задвижку в трубу засыпают гравий, который периодически уплотняют ударным или вибрационным воздействием, передаваемым на корпус

539

Трубы. В трубу засыпают максимальный объем гравия, после чего задвижку сеткой закрывают.

При включении насоса жидкость-носитель фильтруется через гравий в трубе. Потери напора в слое гравия высотой, соответствующей длине трубы, фиксируются по разнице показаний манометра на входном и выходном патрубках. В процессе эксперимента скорость фильтрации в гравии должна соответствовать реальным скоростям фильтрации через намываемый фильтр в скважине. Для этого подачу насоса устанавливают соответственно рекомендуемой подаче смеси при закачке.

После фиксации перепада давления на трубе задвижку с сеткой открывают и гравий вымывают. Минимальные значения перепада давления на трубе после вмыва гравия также фиксируются. Вычитая из максимального значения перепада давления на трубе, полностью заполненной гравием, значение минимального перепада давления на пустой трубе, получают реальные потери напора в гравийном слое высотой, соответствующей длине трубы при оптимальной укладке частиц гравия без инородных примесей и пустот. Расчетный тангенс угла наклона равен отношению потерь напора в гравии к высоте гравийного слоя при заданной скорости фильтрации.

Расчетный коэффициент фильтрации намываемого гравийного слоя при ламинарном режиме равен отношению скорости потока к удельным потерям напора в трубе в расчете на 1 м ее длины

K = V ф/ Ap, (8.146)

Где v<t — скорость фильтрации; Ар — удельные потери напора в гравийном фильтре единичной длины.

С учетом необходимости поддержания для предупреждения пробкообразования турбулентного режима движения смеси на всех участках транспортировки целесообразно определять расчетные значения турбулентной фильтрации гравия используемого фракционного состава

K т = V ф/VAp. (8.147)

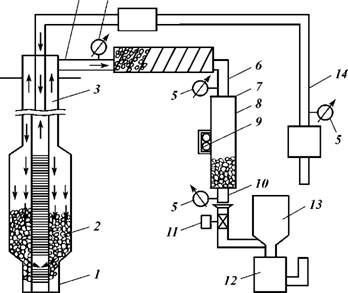

Автором и сотрудниками Русбурмаш для различных условий проведения работ разработана технология контроля качества гравийного фильтра, базирующаяся на трех принципиально различных схемах. Наиболее простую схему с герметичным контейнером с гравием, установленным в сливную магистраль циркуляционной системы скважины (рис. 8.51), рекомендуется приме-

540

|

4 5

Рис. 8.51. Обвязка с герметичным бункером в сливной магистрали: 1 — контрольный фильтр; 2 — гравийный фильтр; 3 — скважина; 4 — сливная магистраль; 5 — манометры; 6 — входной патрубок герметичного бункера; 7 — загрузочный люк; 8 — герметичный бункер; 9 — вибратор; 10 — выходной патрубок герметичного бункера; 11 — задвижка; 12 — насос; 13 — емкость; 14 — нагнетательная магистраль |

Нять при отсутствии или незначительном поглощении жидкости - носителя в процессе закачки водоносным пластом.

Насосом 12 гравийная смесь забирается из емкости 13, где она приготовляется при непрерывной замкнутой циркуляции и через нагнетательную 14 магистраль закачивается в скважину 3. В интервале формирования гравийного 2 фильтра смесь движется в нисходящем токе. Гравийные частицы откладываются на верхней поверхности фильтра, образовывая новый фильтрационный слой, а освобожденная жидкость-носитель фильтруется через уже намытый гравий и контрольный 1 фильтр, после прохождения которого она поднимается в восходящем потоке к устью скважины.

На устье жидкость-носитель попадает в сливную 4 магистраль, в которой установлен герметичный бункер 8 с засыпанным в него гравием. На входном 6 и выходном патрубках герметичного бункера установлены манометры 5, которые фиксируют перепад давления на бункере 8. Перед началом закачки в герметич-

541

Ный бункер 8 с поперечным сечением, соответствующим поперечному сечению намываемого в скважине 3 фильтра 2, засыпают гравий рекомендованного гранулометрического состава. В процессе заполнения бункера 8 через загрузочный люк 7 гравий уплотняют путем вибрационного воздействия, передаваемого от вибратора 9, установленного на корпусе бункера 8. Итак, в бункере 8 создается оптимальная укладка гравийных частиц с фильтрационными параметрами, соответствующими расчетным значениям.

Жидкость-носитель фильтруется через гравий в бункере 8, вымывает часть частиц, которые потоком выносятся и поступают в емкость 13 для приготовления гравийной смеси. Объем вымываемого из бункера 8 гравия регулируется задвижкой 11.

При формировании в скважине 3 высококачественного гравийного 2 фильтра давление в нагнетательной 14 магистрали, фиксируемое манометром 5, остается постоянным. Это обусловлено тем, что увеличение сопротивления циркуляции в скважине 3 за счет увеличения высоты гравийного 2 фильтра компенсируется уменьшением сопротивления в герметичном бункере 8. Компенсация увеличения потерь напора в скважине 3 уменьшением потерь напора в поверхностной обвязке возможна только в том случаев, если в скважине 5 формируется фильтр 2 с оптимальным сложением частиц, т. е. с фильтрационными параметрами, аналогичными фильтрационным параметрам гравийного слоя в бункере 8.

Изменение давления нагнетания свидетельствует о формировании в скважине гравийного фильтра неудовлетворительного качества. При увеличении давления нагнетания в скважине образуется переуплотненный фильтр с повышенным сопротивлением. Формирование фильтра повышенного сопротивления — следствие недостаточной устойчивости стенок скважины в процессе закачки, их обрушения и перемешивания частиц гравия с песком водоносного пласта.

Необходимо отметить, что при смещении гравия с песком формируется среда с проницаемостью, меньшей исходной проницаемости песка водоносного пласта. В этом случае одно из основных преимуществ гравийного фильтра — снижение сопротивления водоприемной части скважины за счет замены малопроницаемого песка водоносного пласта на более проницаемый гравий не просто сводится на нет, но и приводит к отрицательным последствиям. Для устранения обрушения стенок скважины рекомендуется увеличить репрессию на пласт в процессе закачки, что достигается увеличением расхода смеси.

Уменьшение давления нагнетания свидетельствует о рыхлом

542 Сложении частиц в фильтре, образовании открытых каналов и пустот. При рыхлом сложении частиц гравия пористость и проницаемость гравийного фильтра увеличивается. Эксплуатация такого фильтра недопустима вследствие повышенной вероятности пескования скважины через интервалы рыхлого сложения частиц. Пескование такого характера не всегда удается остановить. В случае намыва более проницаемого слоя гравийного фильтра перед эксплуатацией его следует уплотнить принудительным воздействием.

В процессе формирования гравийного фильтра не только оценивается качество гравийного фильтра, но и появляется возможность оперативного принятия мер по предотвращению и устранению осложнений, повышению эффективности работ в целом. Разработанная схема характеризуется следующими преимуществами:

Простота и надежность технологического процесса; возможность оперативного контроля качества намываемого гравийного фильтра, прогноза осложнений и выработки действенных мер по их устранению и предупреждению в дальнейшем;

Механизация процесса подачи гравия в смесительную емкость и возможность исключения вспомогательного насоса, используемого обычно для приготовления гравийной смеси;

Независимая от скорости фильтрации и режима движения смеси оценка качества сооружаемого фильтра, т. е. возможность проведения работ при любых режимах транспортировки смеси;

Малые давления в герметичном бункере, обусловленные его установкой в сливной магистрали, а следовательно, и простота его конструкции и эксплуатации.

Применение технологической схемы оценки качества процесса намыва гравия и сооружаемого фильтра с герметичным бункером в сливной магистрали дает существенную погрешность при поглощении жидкости-носителя. Дело в том, что при поглощении скорость фильтрации в герметичном бункере и в сливной магистрали меньше, чем в нагнетательной магистрали и гравийном фильтре. В случае, когда в процессе намыва гравия величина поглощения постоянна, угол наклона графиков увеличения давления с увеличением высоты намываемого гравийного слоя меньше расчетных значений.

При правильном технологическом процессе и высоком качестве фильтра угол наклона прямой давления к оси абсцисс постоянный. Однако с увеличением высоты гравийного фильтра возрастает репрессия на водоносный пласт и поглощение интенсифицируется. Интенсификация поглощении в процессе намыва гравия приводит к выполаживанию графиков к оси абсцисс.

543

Оценка качества работ и намываемого фильтра в этом случае возможна только приблизительная. Ориентировочно качество фильтра считается удовлетворительным в случае плавной кривой давления, а при наличии прерывистой кривой с пиками давления — неудовлетворительным.

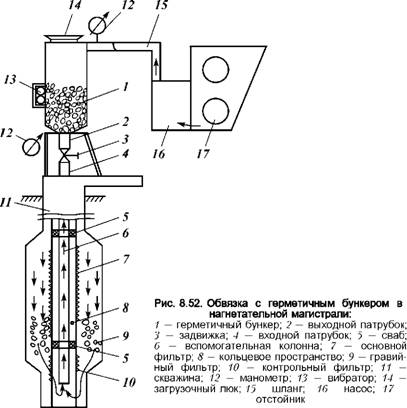

Устранить влияние поглощения жидкости-носителя водоносным пластом на достоверность оценки качества сооружаемого фильтра позволяют частично вторая и полностью третья схемы технологического оборудования. Вторая схема технологического оборудовании для оценки качества процесса намыва гравия и самого фильтра предполагает установку герметичного бункера с площадью поперечного сечения, соответствующей площади поперечного сечения фильтра в скважине в нагнетательной магистрали (рис. 8.52).

|

544 |

Постоянное давление нагнетания будет поддерживаться только в том случае, когда в скважине формируется гравийный фильтр высокого качества, аналогичный по фильтрационным свойствам гравийному слою в герметичном бункере, т. е. оптимальной укладке частиц. Плавное увеличение давления нагнетания по мере закачки гравия в скважину свидетельствует о постоянном обогащении смеси инородными примесями. Для снижения объема примесей, поступающих в фильтр, может быть рекомендовано снижение подачи смеси. Прерывистое увеличение давления нагнетания в процессе закачки объясняется, как правило, недостаточной устойчивостью стенок скважины, обрушением, вывалами породы. С целью повышения устойчивости стенок скважины целесообразно увеличить репрессию на пласт за счет увеличения расхода смеси.

Плавное и скачкообразное уменьшение давления нагнетания свидетельствует о формировании в скважине разуплотненного, разрыхленного фильтра с большим количеством пустот и открытых каналов. Эксплуатировать такой фильтр без предварительного уплотнения не рекомендуется.

Значительные погрешности при оценке качества намываемого фильтра по схеме с герметичным бункером в нагнетательной магистрали могут возникать в неравномерных по фильтрационным свойствам водоносных пластах. При поглощении жидкости-носителя пластом преимущественно в верхних интервалах фильтра применение схемы не рекомендуется. Кроме того, использование герметичного бункера в нагнетательной магистрали усложняет его конструкцию и эксплуатацию при больших давлениях нагнетания. С увеличением потерь напора в циркуляционной системе рекомендуется уменьшать высоту бункера, а загрузку гравием осуществлять периодически.

Первые две схемы сооружения гравийного фильтра не обеспечивают достоверного определения фильтрационных свойств намываемого слоя при неравномерной по толщине гравийной обсыпке. Как правило, при расширении скважины в интервале формирования гравийного фильтра гидромониторными и эксцентриковыми расширителями не получается калиброванного ствола скважины с постоянным диаметром. Осложняется получение равномерного ствола скважины также при использовании механических и гидравлических расширителей с жестким выходом породоразрушающих органов при оборудовании скважин в породах, склонных к кавернообразованию. В первую очередь к таким породам следует отнести водоносные пески различного фракционного состава.

При неравномерной толщине гравийного фильтра нисходящие

545

Скорости фильтрации в скважине изменяются, что приводит к несоответствию скоростей потока в бункере и в намываемом слое гравия. Следовательно, уменьшение потерь напора в бункере на поверхности не компенсируется увеличением потерь напора в намытом гравийном фильтре в скважине. Следовательно, при неравномерной толщине фильтра давление нагнетания при нормальном технологическом процессе будет переменным. С увеличением толщины гравийного фильтра давление нагнетания уменьшается, а с уменьшением — наоборот увеличивается.

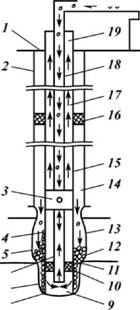

Наиболее широкую область применения в практике контроля качества намываемого фильтра имеет третья схема, из которой исключен герметичный бункер (рис. 8.53).

В скважину 2 устанавливают фильтровую 15 колонну с основным 4 и дополнительным 7 фильтрами, отстойником 9. Кольцевое пространство 14 скважины 2 герметизируют элементы 1. Внутрь фильтровой колонны на вспомогательной 18 колонне спускают распределительный узел 3 и водоподъемную 6 колонну, причем распределительный узел 3 фиксируется на расчетной высоте от верхних отверстий основного 4 фильтра. Определяют

|

Рис. 8.53. Обвязка без герметичного бункера: 1 — устье скважины; 2 — скважина; 3 — распределительный узел; 4 — основной фильтр; 5 — гравийный фильтр; 6 — водоподъемная колонна; 7 — Дополнительный фильтр; 8 — забой; 9 — отстойник; 10 — сваб; 11 — гравий; 12 — пласт; 13 — Интервал формирования обсыпки; 14 — кольцевое пространство; 15 — фильтровая колонна; 16 - герметизирующий элемент; 17 — кольцевое пространство скважины; 18 — вспомогательная колонна; 19 — оголовок; 20 — обвязка; 21 — манометр; 22 — Цементировочный агрегат; 23 — емкость с гравийной смесью |

|

23 L |

|

«о z ° О а а о а а о |

|

|

А О а о о |

|

|

В О а О в |

|

|

А о О 0 0 |

|

|

Я о я „ ° А о а 0 |

|

Б 7 8 546 |

Коэффициент турбулентной фильтрации гравия, выбранного гранулометрического состава экспериментальным или расчетным путем. Жидкость-носитель должна обеспечивать минимальную кольматацию пласта, обсыпки, иметь высокую несущую способность. При оборудовании гравийных фильтров свойства жидкости-носителя должны быть аналогичны свойствам пластовой жидкости.

Скважину промывают при комбинированной циркуляции до осветления выходящей на устье жидкости. После промывки закачивают гравий. В процессе закачки измеряют расход смеси и объем засыпаемого гравия. По величинам увеличения давления в нагнетательной магистрали за единицу времени, объему закачанного гравия и расходу смеси определяют текущие значения коэффициента турбулентной фильтрации гравия в намываемом за единицу времени слое фильтра по формуле

KJ -J^, (8.148)

Apw кп

Где W — объем гравия, закачанного в скважину в единицу времени; Q — расход смеси; АР — увеличение давления в нагнетательной магистрали за единицу времени или потери напора в намываемом за единицу времени слое гравия; wm — площадь поперечного сечения гравийного фильтра.

Значения K1 сопоставляют с расчетными значениями коэффициента турбулентной фильтрации, полученными предварительно перед закачкой гравия. В конце закачки оценивают сопротивление гравийного фильтра

(8.149)

Где S — понижение при откачке или эксплуатации скважины; Q — дебит; KJ — средние значения текущего коэффициента турбулентной фильтрации гравийного фильтра; Н— высота гравийного фильтра; гф — радиус фильтровой колонны; r0 — радиус скважины.

По полученным значениям С,2Ф оценивают несовершенство скважины по характеру вскрытия, эксплуатационные характеристики скважины и погрешность при определении параметров пласта.

При сооружении гравийных фильтров в скважине наиболее часто встречаются осложнения, связанные, с одной стороны, с обрушением стенок скважины в процессе закачки, перемешива-

|

Z = S. = 1 Ч2Ф Q2 £(2пЯ )2 |

547

Нием гравия с песком продуктивного пласта, резким снижением проницаемости гравийного фильтра и ухудшением эксплуатационных характеристик скважины, а с другой стороны — с рыхлым сложением частиц гравия в фильтре, образованием открытых каналов и пустот, длительным пескованием скважины при откачке и снижением проницаемости гравийного фильтра.

Исследованиями автора доказано, что при устойчивом стволе скважины в процессе закачки методом комбинированной циркуляции при предварительной промывке скважины и инструмента, очистке жидкости-носителя на поверхности в гравийный фильтр может попадать до 2 % инородных примесей, преимущественно песка продуктивного пласта за счет эффекта шелушения стенок скважины, что приводит к снижению коэффициента турбулентной фильтрации гравия в фильтре до 5 % по отношению к расчетному коэффициенту турбулентной фильтрации гравия, используемого для закачки. При обрушении стенок скважины, связанном с недостаточной репрессией на пласт в процессе закачки, в гравийный фильтр попадает большое количество инородных примесей, что приводит к резкому снижению коэффициента турбулентной фильтрации намываемого слоя гравия.

При рыхлом сложении частиц гравия в фильтре жидкость-носитель фильтруется только по нескольким каналам и пустотам, т. е. в областях, где сопротивление фильтрационному потоку минимальное. Установлено, что при фильтрации жидкости-носителя по всей площади поперечного сечения фильтра, связанной с неравномерным по плотности формированием фильтра, коэффициент турбулентной фильтрации увеличивается и ухудшается качество фильтра. Равномерное по плотности сложение частиц в фильтре обеспечивает равномерный нисходящий фильтрационный поток по всей площади поперечного сечения фильтра и поддержание текущих значений коэффициента турбулентной фильтрации намываемого гравия, соответствующих расчетным значениям.

Увеличение текущих значений коэффициента турбулентной фильтрации гравия в намываемом фильтре за счет несоосной установки фильтровой колонны в скважине по отношению к расчетным значениям при компактной укладке гравия может достигать 5 %. Учитывая, что погрешность при определении параметров в процессе закачки составляет не более 5 %, очевидно, что нормальный процесс сооружения гравийного фильтра в скважине обеспечивается при поддержании текущих значений коэффициента турбулентной фильтрации гравия намываемого фильтра в пределах 0,9—1,1 от расчетных значений.

Уменьшение коэффициента турбулентной фильтрации до зна-

548

Чений, меньших 0,9 расчетных значений, связано с обрушением стенок скважины при недостаточной репрессии на пласт. Для стабилизации процесса сооружения фильтра необходимо увеличить репрессию на пласт. С увеличением репрессии на пласт повышается устойчивость стенок скважины, уменьшается, а затем исключается возможность попадании в фильтр инородных примесей.

Текущие значения коэффициента турбулентной фильтрации намываемого слоя гравийной обсыпки увеличиваются до расчетных значений. При увеличении коэффициента турбулентной фильтрации намываемого слоя гравия более чем в 1,1 расчетных значений уплотняют гравийную обсыпку гидравлическим или механическим импульсным воздействием на гравий, а текущие значения коэффициента турбулентной фильтрации намываемого слоя гравия по мере уплотнения уменьшаются до расчетных значений. В этой связи в процессе сооружения фильтра обеспечивается возможность оперативного контроля за осложнениями и выработка мероприятий по их устранению.

Для прогноза проектной производительности скважины, а также оценки величины погрешности при определении параметров пласта важно знать сопротивление фильтра. Обычно сопротивление фильтра определяют в процессе откачки при изучении характера потерь напора в поперечном сечении гравийного фильтра с помощью пьезометров. Однако такой метод оценки сопротивления фильтра сложен и требует дополнительных затрат времени и средств. При сооружении гравийного фильтра по предлагаемой схеме контролируется коэффициент турбулентной фильтрации гравия в намываемом слое обсыпки и появляется возможность определения сопротивления фильтра непосредственно в процессе закачки.

Традиционно сопротивление водоприемной части скважины определяют в процессе откачки. Величина сопротивления, полученная таким образом, — обобщенная, из которой выделить собственно потери напора в гравийном фильтре, каркасе фильтра и в околоскважинной зоне сложно. Трудность заключается в необходимости установки на незначительном расстоянии от скважины нескольких пьезометров или датчиков давления, что приводит к удорожанию работ. В этой связи на практике о качестве оборудования скважины судят по характеру депрессионной воронки в интервале между скважиной и ближайшими наблюдательными скважинами.

В случае плавной депрессионной воронки без существенного скачка потерь напора в околоскважинной зоне полагают, что качество фильтра, в том числе и гравийного, удовлетворительное.

549

При значительном увеличении напора в околоскважинной зоне в сравнении с расчетными значениями скважина оборудована неудовлетворительно.

Оценка качества намыва гравийного фильтра по данным откачки ориентировочна, а часто ошибочна. Дело в том, что при неудовлетворительной технологии вскрытия пласта, кольматация с последующим намывом качественного гравийного фильтра, и наоборот, сопротивление околоскважинной зоны может превышать расчетные значения.

При контроле качества гравийного фильтра в газовых скважинах используют гамма-гамма-каротаж в комплекте с зондом «Кура-2». Гамма-гамма-каротаж позволяет определить характер изменения пористости фильтра по его высоте, а следовательно, и качество самого фильтра. Увеличение пористости свидетельствует о наличии в фильтре пустот, рыхлом сложении частиц и повышенной опасности пескования. Уменьшение пористости обусловлено обычно попаданием в данный интервал фильтра инородных примесей, преимущественно песка продуктивного пласта. Недостаток метода контроля качества гравийного фильтра по данным гамма-гамма каротажа — низкая разрешающая способность с удалением от оси скважины. В этой связи оценка качества гравийных фильтров с толщиной слоя более 50 мм таким методом существенно осложняется.

Ф л Pq 0 Y Г _ 1

H D4 (D - d)2sin2 a + D - d + d

H™ Л— ----------------------- +-------- cos a + —

І(mvX)=f=

(8.21) и (8.22) показывает, что при различных коэффициентах

Формы частицы гравия будут стремиться занять строго определенное положение в потоке. Если форма частицы правильная и K = 1, то частица гравия будет двигаться в ламинарном потоке

Вия будет смещаться от центра к границам потока. С целью

A S 2

4(x + 0,5/' sin p)2

2 (8.139)

K tHI

[1] Г z r5 r4 2NTg y cos I y—

[2]___ 1

2m ^ k4 k

[3] 2 2

С учетом принятых граничных условий решение уравнений

Жидкости в центре потока. Если K уменьшается, то частица гра

A S

[8] р '