Физико-химических свойств ППУ

Условия эксплуатации жестких ППУ не исключают длительного воздействия воды на материал, что имеет место, например, при их применении для теплоизоляции трубопроводов в грунте, при строительстве основания дорог, при креплении горных пород туннелей и т. п. Поэтому установление механизма и закономерностей кинетики поглощения воды пенопластами представляется весьма важной задачей [7,102].

На рисунке 1.12 представлена зависимость водопоглощения ППУ от длительности испытания. Из рисунка видно, что в начальный момент времени (2 часа) все 4 серии ППУ имеют близкое водопоглощение (20...45 кг/м3), что связано с заполнением водой ячеек, разрушенных у поверхности образцов при их вырезке. Далее (до 200 часов) у закрытопористых образцов ППУ скорость водопоглощения довольно велика, что обусловлено заполнением водой открытых пор ППУ. Более глубокая (от 200 часов до 10 лет) стадия водопоглощения закрытопористых ППУ отличается низкой скоростью водопоглощения, а полученная зависимость в выбранных координатах оказалась линейной. Здесь водопоглощение отличается постепенным заполнением водой закрытопористой структуры. На этой стадии зависимость поглощенной воды от времени выражается уравнением, аналогичным уравнению сорбции воды монолитными полимерами [102]:

1(Рт )Ш S

Моо л V

9

Где М т - водопоглощение в момент времени т с введенной поправкой на начальную стадию водопоглощения; М*- водопоглощение при насыщении; D - эффективный коэффициент диффузии; S - площадь поверхности образца; V - объем образца.

|

1000 |

Физический смысл D в данном случае несколько меняется в сравнении с монолитными полимерами из-за влияния ячеистой структуры, поскольку водопоглощение сводится не только к сорбции воды полиуретаном, но и к заполнению большого объема порового пространства.

Рисунок 1.12 - Зависимость водопоглощения пенополиуретана от продолжительности испытаний.

На рисунке обозначено: 1 - ППУ-3 (р = 33 кг/м3; Узакр=94 %; вспенен С02); 2 - ППУ-ЗС (р = 57 кг/м3; У3Акр=92 %; вспенен С02); 3 - ППУ-ЗС (р = 35 кг/м3; У3акр=91 %; вспенен фреоном-11); 4 - ППУ-3 (р=24 кг/м3; Узшср=92 %) [7,102].

У открытопористого ППУ-3, наоборот, начальные стадии сорбции воды (от 2 до 2500 часов) описываются представленной выше формулой. Отмечено, что у закрытопористых ППУ значение D на два десятичных порядка ниже эффективного коэффициента диффузии для открытопористых пенополиме - ров. Введение в пенополиуретан 13 % огнегасящей добавки трихлорэтил - фосфата ТХЭФ (ГПТУ-ЗС) привело к увеличению D почти вдвое. Это вызвано, вероятно, изменением сорбционных свойств полимера-основы за счет изменения свободного объема и сегментальной подвижности у полиуретана при его пластификации трихлорфосфатом в процессе получения ППУ.

В [7,102] на основе проведенных исследований, сделан вывод, что водопоглощение ППУ связанно как с переносом воды в полимере-основе по механизму активированной диффузии, либо в виде субмикрокапиллярного потока через микропоры, трещины и другие полости в полимере, так и со спецификой заполнения порового пространства образцов. Влияние ячеистой структуры сводится в основном к исключительно большому водопоглоще - нию при насыщении Мх{в данном случае до 980 кг/м3), а также возрастанию водопоглощения на начальных стадиях процесса за счет разрушенных ячеек с поверхности образцов и некоторого содержания открытых пор. В случае открытопористого ППУ механизм диффузии на уровне ячеистой структуры меняется, что приводит к увеличению D более чем на 2 десятичных порядка.

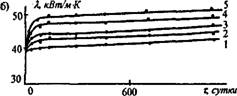

В [7] рассматривается диффузия и сорбция паров воды и их связь со свойствами пенополиуретана. На рисунке 1.13 представлены кинетические кривые изменения свойств ППУ-17Н при увлажнении, полученные при температуре 296 К. Видно, что у ППУ в зависимости от длительности выдержки в среде воздуха с разной влажностью наблюдаются различные закономерности сорбции и десорбции паров воды. Так, при относительной влажности воздуха 20...40 % через 1200 суток убыль массы образцов впоследствии десорбции достигла 0,1 ...0,5 %, в то время как при влажности воздуха

60...95 % сорбция составила 0,8...8 %. При этом в интервале относительной влажности P/Ps = 0,2...0,8 сорбционное равновесие достигалось через 50 суток, тогда как при P/Ps = 0,95 условно-равновесное сорбционное состояние отсутствовало.

|

|

Ас МПа

Отмеченная сорбция паров воды приводит к существенному изменению физико-механических характеристик ППУ-17Н. Так на кинетических кривых изменения эффективного коэффициента теплопроводности X можно выделить две стадии. На первой стадии (до 50... 100 суток) X резко увеличивается и это связанно с диффузией и сорбцией паров воды. С повышением P/Ps упомянутое значение АХ возрастает. На второй стадии испытаний (в интервале времени 100... 1200 суток) X пенополиуретана при всех рассмотренных P/Ps = 0,2...0,95 в пределах погрешности измерений увеличивается одинаковым образом.

Изменение эффективного коэффициента теплопроводности на второй стадии образцов обусловлено прежде всего газообменом внутри замкнутых ячеек (диффузией СОг и фреона из замкнутых ячеек пенопласта и обратной диффузией воздуха) и не связано с влиянием паров воды.

На рисунке 1.1 Зв приведена зависимость прочности сгс ППУ-17Н от длительности выдержки при 296 К и различной влажности. Из рисунка видно, что <ус на первой стадии испытания (50 суток) резко снижается при P/Ps =

0,6...0,95 и увеличивается при P/Ps = 0,2...0,4 что объяснено пластифицирующим действием сорбированной пенопластом воды. На второй стадии испытаний (до 1200 суток) <7С сохраняется в пределах погрешности изменений на достигнутом уровне.

Поскольку теплопроводность пенополиуретана достаточно широко рассмотрена в литературе, и её исследование не входит в задачи данной диссертации, то мы остановимся лишь на тех свойствах, которые могут быть полезными при применении пеноматериала в качестве утеплителя в ограждающих конструкциях зданий.

В [7, 80] говорится, что ячеистая структура определяющим образом влияет на теплопроводность пенопластов. В связи с наличием ячеистой структуры передача тепла в пенопласте обуславливается теплопроводностью полимерных плёнок, конвекцией газообразной фазы и излучением между стенками ячеек, т. е. теплопроводность пенопластов характеризуется эффективным коэффициентом теплопроводности. Основной вклад в коэффициент теплопроводности {Я) вносит газовая фаза, т. к. объёмное содержание её у лёгких пенопластов достигает 97 %. Теплопроводность пенопластов в направлении вспенивания плиты несколько больше, чем в перпендикулярном направлении.

Определение коэффициента теплопроводности пенопластов может быть сделано теоретически в предположении аддитивности различных механизмов переноса тепла [80]:

Я = Я1 + Я2 + Я3 + Я4, (1.10)

Где Х, А,2, А, з, А,4 - вклад теплопроводности полимера-основы; газа, заполняющего ячейки; конвективной составляющей и излучения соответственно.

Значения составляющих можно вычислить с помощью моделей пористых систем [80,93].

Теплопроводность пенополиуретана снижается с уменьшением кажущейся плотности. Однако существует оптимальное значение плотности {р = 40 - 60 кг/м3), выше и ниже которого, коэффициент теплопроводности увели-

36

Чивается.

|

X, ккал/(м ч град) |

Увеличение влажности пенополиуретана приводит к возрастанию теплопроводности. В [7] отмечается, что увлажнение на 1 % повышает коэффициент теплопроводности на 4 %. В работе [99] сказано, что при увлажнении до 4 % пенопласта ППУ-3 коэффициент теплопроводности резко возрастает, а затем изменяется незначительно. В строительных расчётах рекомендуют на коэффициент теплопроводности, полученный для сухого пенополиуретана, вводить поправку (обычно 10 %) на его увлажнённость [82, 83].

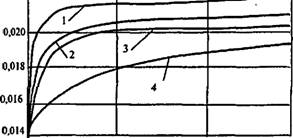

Рисуиок 1.14 - Изменение коэффициента теплопроводности полиуретанового пенопласта: 1 - при 80 "С (пенопласт с внешней коркой); 2 - при 80 °С (пенопласт без внешней уплотненной корт); 3 - при 50 °С; 4 - при 20 'С.

О 100 200 Бремя, сутки

Коэффициент теплопроводности возрастает с повышением температуры. По мере удаления высокомолекулярного газа из ячеек пены повышается теплопроводность пенопластов. При повышении температуры эксплуатации материала интенсивность повышения Я возрастает (рисунок 1.14) [7, 50].

|

Таблица 13 - Теплофизические характеристики пенополиуретана

|

В [7] определён коэффициент длительных условий работы утеплителя в многослойной конструкции (для ППУ -3 при эксплуатации здания меньше 25 лет он равняется 1,0; более 50 лет - 0,7). Значение его получают умножением на нормативный коэффициент теплопроводности. Кроме того, отмечается, что теплопроводность пенополиуретана практически не изменяется с увеличением числа циклов замораживания - оттаивания [96].

Теплофизические характеристики пенополиуретана различных марок приведены в таблице 1.3 [7].

Химическая стойкость пенопластов зависит от природы полимера и характера макроструктуры [2, 7, 49]. При оценке химической стойкости необходимо учитывать развитую удельную поверхность пенопластов, которая способствует более интенсивному воздействию на них агрессивных сред. Наличие же на поверхности плит и блоков уплотнённой плёнки (корки) снижает поглощение агрессивных сред, повышая устойчивость пенопластов. Пенополиуретан, как и полиуретан, обладает высокой химической стойкостью [2,47].

Химическая стойкость ППУ выше стойкости других пенопластов. Пары химических веществ до предела допустимой концентрации не разрушают их. ППУ стойки в следующих агрессивных средах: бензине, бензоле (до 100 °С), водных растворах солей, галогеноуглеводородах, разбавленных кислотах, маслах (до 100 °С), пластификаторах, углеводородах и спиртах. Ограниченно стойки ППУ в кетонах, 30 % соляной кислоте, эфирах, концентрированных кислотах. ППУ разрушается ацетоном, этилацетоном, 30 % соляной и 10 % серной кислотами и 15-20 % едким натром (таблица 1.4)

В некоторых растворителях ППУ незначительно размягчаются и набухают. Обработка сильными кислотами и щелочами сильно меняет свойства ППУ [47].

Адгезионные свойства ППУ определяется главным образом видом полимерной основы.

В основном все ППУ имеют хорошую адгезию к большинству материа-

|

Лов [2,47]. Таблица 1.4 - Химическая стойкость пенополиуретана [47]

|

Стойкость ППУ к воздействиям бактерий, плесени и грибков зависит от содержания влаги в пенопласте, поэтому поропласты в этом отношении менее устойчивы, чем пенопласты. ППУ на основе простых олигоэфиров имеют более высокую стойкость к образованию грибка, ППУ на основе толуилен- диизоцианата наиболее чувствительны к нему. В [2, 47] доказано, что разрушающие древесину микроорганизмы (грибки, личинки) не разрушают ППУ. Насекомые могут разъедать некоторые виды ППУ.

Токсичность ППУ в процессе их получения обусловлена токсичностью некоторых исходных компонентов. В связи с этим при производстве ППУ нужно строго соблюдать требования техники безопасности. После завершения процесса отвержения ППУ совершенно не токсичны.

В [2, 23, 30] установлено, что при сгорании ППУ выделяет следующие токсичные газы: цианистый водород, угарный и углекислый газы. При отсутствии воздуха заметное количество этих газов выделяется при температуре 500 °С, причем цианистый водород адсорбируется с частицами

500 °С, причем цианистый водород адсорбируется с частицами дыма. При свободном горении цианистый водород образуется в меньшем количестве. По данным исследованиям ППУ менее токсичны, чем азотосодержащие материалы (включая шерсть и шелк), так как выделяют меньшее количество цианистого водорода. Это объясняется тем, что при размягчении ППУ образуется жидковязкая масса, удерживающая цианистый водород в зоне реакции, благодаря чему он успевает разложиться, а это ведет к снижению токсичности продуктов сгорания ППУ.

Коррозионная активность ППУ определяется в основном рецептурой исходной композиции [2, 7]. ППУ, вспененные СО2, не проявляют коррозионной активности к металлам. ППУ, вспененные фреоном, при определенных условиях могут вызывать коррозию алюминия, поэтому его поверхность нужно обрабатывать специальной водорастворимой грунтовкой. Еще более коррозионноактивны огнестойкие ППУ на основе смол с высоким содержанием хлора. В ряде случаев пенополиуретаны нанесенные на металлы следует защищать покрытиями.