ПРОЦЕССЫ ГРАНУЛИРОВАНИЯ в РОМЫШЛЕННОСТИ

КОНСТРУКЦИИ ГРАНУЛЯТОРОВ ОКАТЫВАНИЯ

, В различных отраслях промышленности используются многочисленные грануляторы окатывания, которые классифицируются по типу конструкции на барабанные, дисковые (тарельчатые), конические, вибрирующие и гранулирующие ленты. Среди грануляторов каждого из этих типов возможна также классификация по характеру протекающего процесса (периодического или непрерывного действия); конструктивным признакам, особенно характерно это для барабанных грануляторов (вращающийся корпус или перемешивающий орган); производительности (высокопроизводительные или низкопроизводительные) и т. д.

Основное требование, предъявляемое к грануляторам скатывания, — высокая производительность при обеспечении заданного гранулометрического состава и требуемых физико-механических характеристик гранулята — прочности, плотности, насыпной массы, делимости и т. д. Производительность гранулятора и характеристики готового продукта зависят от свойств исходного материала и двух групп факторов — технологических и конструктивных.

К технологическим факторам относятся расходы порошка, связующего, соотношение возвращаемых мелких гранул (ретура, или затравки) и порошка, температурный режим. Размеры аппарата (диаметр, длина) и режимы его работы (угловая скорость вращения), коэффициент заполнения и угол наклона составляют группу конструктивных факторов, которые определяют параметры движущегося слоя материала в грануляторе, величину динамического воздействия, которому подвергаются гранулы при

столкновении, а также продолжительность пребывания материала в грануляторе.

Рассмотрим основные типы конструкций грануляторов окатывания, принципы выбора их и методы расчета.

Барабанные грануляторы. Давно было замечено, что при измельчении материалов в шаровой мельнице уменьшение размеров частиц происходит до определенных пределов (е=:5 мкм), а затем начинается агломерация и рост частиц. Этот принцип и положен в основу діри создании барабанных грануляторов. Конструкция их первоначально была очень проста: цилиндрический корпус, в который загружается исходный материал, привод, в торцах корпуса— загрузочное и разгрузочное устройство, форсунки, через которые подается связующее, располагающиеся обычно со стороны загрузки. Корпус наклонен на 1—3° к горизонтали для облегчения перемещения материала. Как правило, одновременно с исходным сырьем подаются частички ретура в количестве 20—25% от готовой продукции, которые служат центрами гранулообразования, Частота вращения барабана— от 5 до 30 об/мин.

В работе [72] установлена зависимость между производительностью гранулятора и скоростью роста гранул при разных скоростях вращения барабана. При частоте вращения барабана менее 36% критической скорость роста гранул не зависит от числа оборотов барабана, т, е. чем ниже скорость вращения, тем больше продолжительность процесса гранулирования и меньше производительность аппарата.

Первоначально барабаны имели гладкую внутреннюю поверхность, этот тип барабанов и сейчас иногда применяют в производстве суперфосфата и смешанных удобрений. Но существенным недостатком таких аппаратов является то, что гранулируемая масса плохо захватывается стенкой, быстро соскальзывает с нее, т. е. гранулятор работает в слабоинтенсивном колебательном режиме.

Для увеличения высоты подъема материала в аппарате, а следовательно, интенсификации процесса окатывания, применяют различные приспособления — насадки (рис. 16) [11]. Насадки устанавливаются на некоторой части или на всем пути движения материала в барабане. Они представляют собой неподвижные или вращающиеся лопасти, которые препятствуют соскальзыванию материала, • загруженного в барабан, по внутренней поверхности аппа-

устранения налипания применяются скребки, закрепленные неподвижно внутри барабана, которые при вращении корпуса снимают налипший слой [15; 49], подвешенные цепи или штанги, укрепленные на корпусе, при вращении

![]()

|

его периодически падающие и сбивающие налипший слой[39;471. Этим же целям служит оригинальная конструкция гранулятора (рис. 17) 143]. Порошок подается червячным питателем через канал в цапфе 2 в барабан /, вращающийся на горизонтальном валу 4. На этом же валу вращается сетчатый барабан 3 со скоростью, отличной от скорости барабана /. Барабан 3 предотвращает налипание материала на стенки барабана /.

Для гранулирования материалов, имеющих особую склонность к налипанию, разработан барабан, покрытый внутри секциями резины. Между резиной и корпусом барабана находится текучая или сыпучая среда (вода, дробь),

благодаря чему резина при вращении деформируется и не дает материалу налипать на стенки.

![]() Одним из недостатков действующих грануляторов является низкий коэффициент загрузки из-за просыпания продукта через подпорное кольцо в зоне подпорки. Этот недостаток устранен в аппаратах, в которых специальная упругая манжета — диафрагма поглощает биение барабана при его вращении и перекрывает зазор между загрузочным устройством и подпорным кольцом барабана, в результате чего исключается просыпание продукта. Для предотвращения налипания продукта внутренняя поверхность барабана покрыта листовой резиной.

Одним из недостатков действующих грануляторов является низкий коэффициент загрузки из-за просыпания продукта через подпорное кольцо в зоне подпорки. Этот недостаток устранен в аппаратах, в которых специальная упругая манжета — диафрагма поглощает биение барабана при его вращении и перекрывает зазор между загрузочным устройством и подпорным кольцом барабана, в результате чего исключается просыпание продукта. Для предотвращения налипания продукта внутренняя поверхность барабана покрыта листовой резиной.

При вращении в верхнем положении резина под действием собственного веса и веса налипшего продукта прогибается и разрушает налипший слой.

Развитие конструкций барабанных грануляторов идет по пути уменьшения габаритов, повышения коэффициента заполнения, разработки внутренних приспособлений, интенсифицирующих процесс гранулирования. Большое внимание при разработке барабанных грануляторов уделяется устранению проскальзывания материала по стенкам барабана, что улучшает перемешивание и увеличивает производительность аппарата. В многоконусном барабанном окатывателе (рис. 18) заклинивание гранулируемого материала в углах между конусами обеспечивает интенсивное гранулообразование без применения больших центробежных сил, что позволяет уменьшить габариты аппарата.

Гранулы, получаемые в барабанных грануляторах, отличаются неоднородностью фракционного состава (полидисперсностью). Их сортируют на ситах, устанавливаемых на выходе из барабана или вмонтированных в его разгрузочную часть. Сортировку можно делать и внутри гранулятора, разделив барабан на секции с помощью перфорированных перегородок. Размер отверстий в каждой перегородке определяет размер гранул, выгружаемых из данной секции.

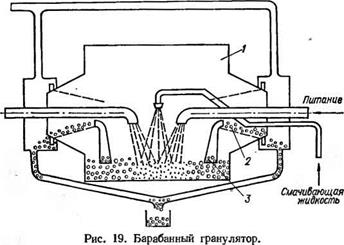

На рис. 19 представлено устройство гранулятора, позволяющего вести одновременную выгрузку гранул и их

![]() 3 6-227

3 6-227

сортировку [44]. При вращении барабана 1 ковши 3захватывают гранулы из верхнего слоя. Затем гранулы высыпаются из ковшей по коническим решеткам 2. Мелкие гранулы проходят сквозь отверстия и снова попадают в гранулятор, где окатываются до требуемых размеров.

Целью расчетов грануляционного оборудования является выбор оптимальных размеров аппарата, а также режима работы, обеспечивающих получение гранулята требуемого качества при заданной производительности.

|

|

Ю. И. Гусевым определены зависимости длины траектории гранул и производительности от размеров барабана, степени его наполнения, угловой скорости вращения и угла наклона [17; 18].

Перемещение материала в барабане обусловлено скатыванием гранул в плоскости, отклоняющейся от плоскости подъема их на угол, величина которого зависит от угла наклона барабана. На открытом конце барабана материал обрушивается по всему фронту, вследствие чего коэффициент заполнения барабана уменьшается от загрузочного конца к разгрузочному, а свободная поверхность материала в меридиональных сечениях барабана отклоняется на некоторый угол | от линии, параллельной оси барабана.

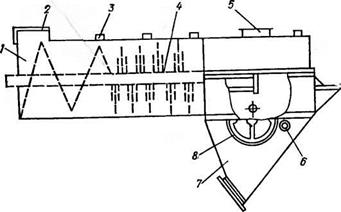

Рис. 20 [18] иллюстрирует движение по средней траектории. Вначале гранула из точки N' поднимается по дуге

окружности до точки V с угловой скоростью (о, а затем скатывается по линии максимального ската L'N'. Поскольку угол наклона барабанных грануляторов очень мал — 3—4°, то можно считать, что траектория скатывающихся гранул располагается в плоскости нормального сечения.

Осевая скорость перемещения гранулируемого материала

|

W* = Wa + Wb (111)

|

„ . 28 — sin 28 2 (»CP + В tg 8cp) + -5l-rs ■ (1 — *> sin p |

|

sin* •Ф) |

где Wa — осевая скорость перемещения материала, зависящая от наклона барабана без учета концевого эффекта — обрушивания материала в конце барабана, т. е. при | = 0; Wi — осевая скорость перемещения материала, обусловленная только концевым эффектом. Суммарная скорость (м/с) перемещения материала вдоль оси барабана

где 28 — угол обхвата сегмента загрузки в данном сечении при малых угловых скоростях вращения; «р — угол естественного откоса материала; ©,0Ср — угловые характеристики,

определение которых, а также коэффициента ф подробно рассмотрено в работе 1171;

|

L [1]n + SCR |

![]() В — —■ cos © cos <р; (1 ІЗ)

В — —■ cos © cos <р; (1 ІЗ)

to — угловая скорость, 1/с.

Исследованиями установлен линейный закон изменения скорости перемещения по длине барабана, поэтому в рас

Полный расчет барабанных грануляторов можно проводить по следующей методике. Задаваясь производительностью, на основании литературных данных подбирают основные геометрические размеры барабана (R и І), угол наклона принимается равным 3—4°, скорость вращения —0,5юкр. Осевая скорость перемещения материала и коэффициент заполнения определяются решением уравнений (112) и (114) методом последовательного приближения.

На практике иногда более приемлемым оказывается иной подход к расчету барабанных грануляторов, при котором главным параметром является необходимое время пребывания материала в аппарате т. Значение этого пара - ментра обусловлено тем, что в течение некоторого времени при окатывании гранулы увеличивают свои размеры, затем их рост прекращается и дальнейшее гранулирование будет бесполезным, поскольку гранулообразование уже завершилось.

Для определения необходимого времени гранулирования на пилотной установке окатывают исследуемый материал и приближенно определяют т. Затем, задаваясь производительностью, подбирают основные конструктивные параметры гранулятора: длину и диаметр. При заданной производительности время пребывания материала в аппарате можно заменить другой величиной—осевой скоростью движения материала, для расчета которой предлагается следующая формула (с учетом установки подпорного кольца на выходе):

![]() (117)

(117)

где R, R„ — радиус барабана и подпорного кольца; б, 60 — центральный угол сегмента загрузки в барабане и на выходе через подпорное кольцо; — угол подъема центра тяжести сегмента загрузки; Ф, Ф0 — коэффициент заполнения в барабане и на выходе через подпорное кольцо.

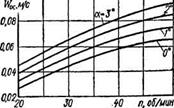

Важным параметром работы гранулятора является угловая частота вращения, поскольку она определяет не только производительность, но и динамические усилия, формирующие гранулу. Угловые скорости барабанных грануляторов обычно составляют 20—60% от критических. Диапазон их весьма широк, что требует выбора оптимальной скорости.

При больших скоростях движения гранул происходит их интенсивное уплотнение, поэтому процесс необходимо вести при высоких скоростях, но не превышающих скоростей, при которых гранулы разрушаются. Для этого величина энергии, передаваемой от одной гранулы к другой в момент их столкновения, не должна превышать работу разрушения.

Для определения допускаемой скорости движения гранул в скатывающейся зоне загрузки барабана предложена упрощенная формула

Для определения допускаемой скорости движения гранул в скатывающейся зоне загрузки барабана предложена упрощенная формула

[VTck] =

= (0,23 ...0,32)У>/ї,

(118)

где а — прочность гранул на сжатие; у — плотность.

Действительная скорость окатывания гранул может быть выведена из представлений, что это движение является сложным, состоящим из переносного (движения барабана) и относительного движения гранул по отношению к барабану (рис. 22). Скорость переносного движения

І^пер = (119)

Из рассмотрения схемы перекатывания гранул равного размера определена скорость относительного движения

и70Т„=ш/?с^^. (120)

Абсолютная скорость движения гранул в скатывающейся зоне загрузки

WCK = Wabc = Н7оти — Wпер = wRb • (121)

Максимальную скорость приобретают гранулы, лежащие на поверхности сегмента загрузки:

WCK = uRBRS—?4. (122)

Величины Rb, Rc и Rd определяются следующим образом. Кривая, на которой располагается точка С при различных оборотах барабана, в полярных координатах описывается уравнением отрезка кардиоиды

р = /? Vаsin2 S — Ф(1—совф), (123)

полюс которой расположен посредине поверхности откоса сегмента загрузки материала в неподвижном барабане.

Угол подъема точки С

<рс =A(28-28UHII)wRi ' (124)

Величины А и 8МИИ, зависящие от свойств движущегося в барабане материала, определяются для каждого материала опытным путем. При помощи выражений (123) и (124) графическим построением находится величина Rc. Величина

RD = . (125)

В точке В прекращается совместное движение гранул с барабаном и начинается их скатывание. Величина RB определяется из уравнения

Rc (Rb - Rof = (R2 - Rl) (Rb - Rc), (126)

полученного из условия сплошности потока материала в поперечном сечении барабана.

Рабочая скорость вращения барабана определяется методом последовательного приближения. Для этого, задаваясь рядом значений угловой скорости вращения барабана, вычисляют величины RB, Rc и Rd и соответствующую им скорость скатывания гранул по формуле (122). Затем найденная скорость сравнивается с допускаемой по выражению (118) и определяется рабочая угловая скорость вращения барабана.

Интересные данные о скорости движения гранул в барабане приведены в работе [331. Установлено, что максимальная величина скорости гранул в спускающейся части слоя выше окружной скорости вращения барабана почти в два раза. С увеличением скорости вращения барабана количество материала, поднимающегося со стенкой аппа

рата, уменьшается и растет с повышением степени заполнения. Время циркуляции

Т = (127)

gQ ft (2Rh),

где F/V—степень заполнения; h —толщина статической зоны.

Барабанные грануляторы характеризуются большой производительностью (30—70 т/ч), простотой конструкции, надежностью в работе и относительно небольшими удельными энергозатратами. Но им присущи и органические недостатки, препятствующие внедрению их во многих производствах; широкий фракционный состав гранулята, невозможность управления процессом гранулообразования. Барабанные грануляторы не обеспечивают даже визуальный контроль производства. В этих аппаратах иногда происходит срыв обычного процесса гранулирования и он либо прекращается, либо образуются очень крупные гранулы.

Барабанные грануляторы характеризуются большой производительностью (30—70 т/ч), простотой конструкции, надежностью в работе и относительно небольшими удельными энергозатратами. Но им присущи и органические недостатки, препятствующие внедрению их во многих производствах; широкий фракционный состав гранулята, невозможность управления процессом гранулообразования. Барабанные грануляторы не обеспечивают даже визуальный контроль производства. В этих аппаратах иногда происходит срыв обычного процесса гранулирования и он либо прекращается, либо образуются очень крупные гранулы.

В последние годы наметилась тенденция к замене барабанных грануляторов тарельчатыми.

Тарельчатые грануляторы. Тарельчатые, или дисковые, грануляторы применяются для получения гранулята, приближающегося по составу к моно - дисперсному, а также управления процессом.

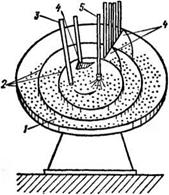

Грануляторы этого типа широко применяются в производстве цемента (рис. 23) [15], удобрений, рудной шихты, на них окатывают цеолиты, угольную пыль и т. д. Тарель /, вращающаяся на валу 3, крепится на опорной стойке 2, представляющей собой жесткую сварную конструкцию. Через форсунку 4 подается вода. Дну тарели желательно придать эллиптическую форму для увеличения траектории гранулы, что интенсифицирует процесс. Борт тарели рас

положен перпендикулярно к днищу. Как и при окатывании в барабанах, возможно сухое гранулирование (в этом случае целесообразно подавать либо полидисперсный порошок, либо вводить затравку — более крупные частицы) и влажное, с напылением жидкости.

Гранулообразование в тарельчатом грануляторе имеет свои особенности, связанные со значительной величиной центробежных сил, развивающихся в этих аппаратах. На гранулы, находящиеся на вращающейся тарели, действует сила тяжести, центробежная сила и сила трения. Благодаря действию центробежной силы и силы трения, гранулы прижимаются ко дну тарели и поднимаются вместе с ним на определенную высоту, а затем под действием силы тяжести скатываются вниз.

Форма траектории гранул зависит от двух групп факторов: свойств материала и технологических параметров процесса и приближается к спирали. К первой группе относятся дисперсность исходного материала, угол естественного откоса, шероховатость, форма частиц и т. п., ко второй — количество оборотов, угол наклона тарели и т. п.

В работе [76] приводятся данные исследований по гранулированию песка различной дисперсности. Опыты проводились на грануляторе с диаметром тарели D — 0,4 м, углом наклона а = 48° при 20 об/мин. Гранулирование протекало легко при удельной поверхности песка от 2400 до 4700 см2/г и с большими затруднениями — при очень малых или очень больших размерах частиц. Способность песка к гранулированию можно увеличить либо измельчением крупной фракции, либо добавлением пластификатора, например, глины.

Расположение гранул на тарели зависит от соотношения действующих сил. При наилучшем расположении большая часть поверхности дна тарели покрыта гранулированным материалом, благодаря чему повышается производительность установки.

Гранулируемый материал подвергается дополнительному перемешиванию вследствие различной величины углов

естественного откоса для гранул и мелкого материала, что способствует агломерации частиц (табл. 4 [76]). Из таблицы видно, что угол естественного откоса материала значительно уменьшается по мере увеличения содержания мелких фракций, вследствие чего он уносится выше, а гранулы собираются в нижней части тарели ближе к борту. Готовые гранулы в дальнейшем переваливаются через борт (рис. 24) [11], т. е. в тарельчатом грануляторе происходит естественная классификация продукта: готовый удаляется пересыпанием, а мелкие частицы продолжают окатываться.

Движение гранул на тарели определяется системой сил, зависящих, в свою очередь, от скорости вращения и угла наклона тарели, ее диаметра, а также от коэффициента трения частиц материала друг о друга. Расчет тарельчатого гранулятора сводится к отысканию этих основных параметров. Примем для упрощения, что на гранулу, находящуюся в движении, действуют: центробежная сила

Движение гранул на тарели определяется системой сил, зависящих, в свою очередь, от скорости вращения и угла наклона тарели, ее диаметра, а также от коэффициента трения частиц материала друг о друга. Расчет тарельчатого гранулятора сводится к отысканию этих основных параметров. Примем для упрощения, что на гранулу, находящуюся в движении, действуют: центробежная сила

Fx = tm»2R (128)

составляющая силы тяжести, параллельная днищу тарели,

F2 = mg sin а; (129)

сила трения, действующая в направлении, противоположном F2,

F3 = mg cos a tg <р. (130)

Проекция этих сил на вертикальную плоскость дает

Fx cos р = Ft — F3 (131)

или

mw*R cos ^ — mg (sin a — cos a tg cp), (132)

откуда

cosp^gl!!n°-yatg?>. (133)

Угол р характеризует расположение гранул на тарели. Из уравнения (133) следует, что чем больше угловая скорость и радиус тарели, тем выше поднимется гранулируемый материал. С другой стороны, чем больше угол а, тем на меньшую высоту уносятся гранулы.

Максимальная производительность тарельчатого гранулятора обеспечивается при подъеме материала до верхней точки траектории, поскольку при этом наиболее полно используется поверхность тарели. На производительность влияют также диаметр тарели, угловай скорость, угол наклона, высота борта и условия дозирования (подачи) исходного материала.

При достижении материалом верхней точки траектории действующие силы уравновешиваются и угол |3 = О, следовательно, cosp = 1. Подставляем это значение в формулу. (116), получаем

— g (sin а — cosatg<p). (134)

Из этого уравнения следует, что при оптимальных условиях работы гранулятора угол наклона тарели и угловая скорость — величины взаимосвязанные. При нарушении этой зависимости не обеспечивается максимальная производительность установки: при малой скорости гранулы не достигают верхней точки, при чрезмерно большой — скапливаются около скребка, обнажая центральную часть тарели. В обоих случаях производительность гранулятора снизится из-за плохого использования поверхности тарели.

Необходимо тщательно подбирать взаимозависимые параметры тарельчатых грануляторов — диаметр тарели, угол наклона, угловую скорость, высоту борта. Приведенные выше зависимости помогают сократить путь подбора этих параметров и обеспечивают достижение оптимального режима работы гранулятора и, следовательно, его максимальной производительности.

Для определенного материала нельзя превышать характерных максимальных значений величин а и о, связь межг ду которыми приведена в уравнении (134), так как даже незначительное увеличение влажности выше оптимальной может вызвать слипание или срыв массы.

На практике угол наклона тарели принимается от 45 до 55° [111. При меньшем наклоне гранулы падают с меньшей высоты, движение их медленнее, поэтому подаваемая вода смачивает их сильнее, они дольше остаюся на таре - ли и, следовательно, окатываются до больших размеров.

Увеличивая угловую скорость тарели при неизменном угле наклона, получаем гранулы больших размеров из-за возрастания интенсивности взаимодействия частиц. Из уравнения (134) можно определить величину угловой скорости

Число оборотов п, вычисленное по этому уравнению, завышено примерно на 10%, что объясняется взаимодействием между гранулами и бортами, не учитываемым для упрощения расчетов.

Протекание процесса гранулирования в значительной степени зависит от параметров тарели — диаметра и высоты борта — и формы ее. При возрастании диаметра тарели увеличивается скорость движения гранул, длина проделываемого пути и высота падения по наклонной поверхности дна. Благодаря этому, гранулы получаются более плотными. Но так как возможно повреждение гранул при ударе их о борт, при увеличении диаметра тарели приходится уменьшать угол наклона, что снижает производительность. Это ограничивает возможность увеличения диаметра тарели до очень больших размеров.

Установлено, что в производстве цемента (для определенного вида смеси) производительность гранулятора связана с размерами тарели следующим образом (761:

W = 1.5D2. (138)

В общем виде зависимость производительности гранулятора от размеров тарели можно выразить как

W = kD (139)

![]()

где — коэффициент грануляции; г — уплотнение, т. е. отношение плотности гранулы к насыпному весу исходного материала; Сц7 — плотность гранулированного материала; с0 — насыпная масса гранул.

Ниже приведены значения коэффицента k для некоторых материалов [76]:

Гранулируемый материал Коэффициент

грануляции к

Смесь сырья для производства цемента 0,35—1,2

Железные руды........................................ 0,4—0,5

Свинцовые руды....................................... 0,5—0,6

Медные руды...................................................... 0,6—0,65

Летучая зола........................................................ 0,4—0,55

Суперфосфат........................................................... 0,75

Цинковые руды........................................ 0,6—0,7

Известь-пушонка..................................................... 0,85

Боксит...................................................................... 0,85

Рабочая емкость гранулятора определяется углом наклона и высотой борта. При увеличении емкости гранулированию одновременно подвергается большое количество материала, вследствие чего увеличивается удельное давление гранул на поверхность тарели. По данным работы [76], производительность гранулятора повышается при возрастании удельного давления до 0,2 т/м2. При дальнейшем возрастании давления производительность снижается, так как уменьшается подвижность материала и ухудшается отделение гранул от мелочи. Высота борта должна составлять около 1/3 диаметра [11]. По форме борт может быть прямым или ступенчатым. Второй вид применяется, когда готовые гранулы требуется опудривать.

Тарелям чаще всего придают плоскую или эллиптическую фюрму. Если необходимо повысить качество сортировки материала, днище тарели выполняют ступенчатым, но при этом производительность гранулятора снижается пропорционально уменьшению поверхности центральной части, где в основном протекает гранулообразование. Выбор формы тарели целиком зависит от экспериментатора.

Успешная работа грануляторов во многом зависит от способа подачи сырья (дозировки) и состояния его. В тарельчатых грануляторах материал находится сравнительно недолго, поэтому они особенно чувствительны к подаче исходного сырья.

Дисперсность гранулята зависит от способа смачивания: при предварительном смачивании (полном или частичном) образуются гранулы разных размеров, при смачивании на тарели получается монодисперсный гранулят. Подача влаги должна регулироваться очень точно, потому что при избытке влаги образуются слишком крупные агломераты из-за слипания гранул, а при недостатке — очень мелкий гранулят с большим проскоком пылевидной фракции. Разница в содержании влаги для этих крайних случаев в зависимости от свойств материалов составляет около 2%. Отсюда вытекает также необходимость равномерной дозировки исходного сырья (с целью сохранения постоянного отношения подаваемых твердой и жидкой фаз). Предпочтительнее вести дозировку по массе.

Важными факторами, влияющими на качество гранулята, являются положение места подачи в тарелку исходного материала и влаги, а также дисперсность распыления влаги. От них зависят быстрота и степень увлажнения гранулируемого материала, а следовательно, протекание процесса гранулообразования. При тонкодисперсном распылении гранулы образуются медленнее и размеры их меньше, чем при грубодисперсном. Чем больше время окатывания смоченных частиц в среде исходного материала, тем больше размеры образующихся гранул. Время пребывания гранул на тарели можно регулировать изменением угла наклона и высотой борта. Экспериментально установлено, что при сдвиге места подачи исходного материала и влаги ближе к борту, т. е. в область пребывания крупных гранул, получаются крупные гранулы, а при подаче порошка и влаги в центральную часть тарели образуются мелкие гранулы.

Существует много конструкций тарельчатых (дисковых) грануляторов, отличающихся размерами и конструктивными элементами.

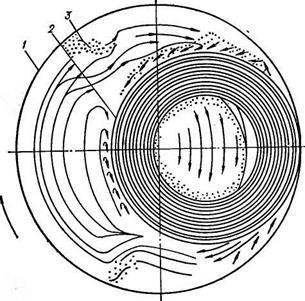

Одной из основных задач при проектировании дисковых грануляторов является уменьшение нерабочего пространства гранулятора, так называемой «мертвой зоны». На рис. 24, где пунктирными линиями представлены траектории движения частиц, в левом верхнем углу видна «мертвая зона».

Для увеличения рабочей площади тарели предложена конструкция, представленная на рис. 25. На тарели / ус

тановлены коаксиальные бортики 2 одинаковой высоты. Исходный материал по трубе 3 подается в центральную часть тарели и, окатываясь, постепенно пересыпается в кольцевой зазор. Пересыпаясь через бортики, гранулы окатываются до требуемых размеров. Влага подается по трубе 5. Скребки 4 очищают поверхность диска от налипшего порошка и способствуют пересыпанию материала из одного кольцевого зазора в другой.

Тарельчатые грануляторы пока еще уступают барабанным в производительности, однако обладают многочисленными преимуществами, позволяющими им во многих случаях заменить барабаны. Выше отмечалось, что тарельчатые грануляторы позволяют получать гранулы заданного размера — монодисперсный гранулят и относительно легко регулировать ход процесса гранулирования изменением числа оборотов тарели и угла наклона ее оси. Кроме того, тарельчатые грануляторы более экономичны, компактны и требуют меньших капитальных вложений.

Тарельчатые грануляторы пока еще уступают барабанным в производительности, однако обладают многочисленными преимуществами, позволяющими им во многих случаях заменить барабаны. Выше отмечалось, что тарельчатые грануляторы позволяют получать гранулы заданного размера — монодисперсный гранулят и относительно легко регулировать ход процесса гранулирования изменением числа оборотов тарели и угла наклона ее оси. Кроме того, тарельчатые грануляторы более экономичны, компактны и требуют меньших капитальных вложений.

К преимуществам гранулирования на тарелях отно - Рис. 25. Дисковый гранулятор СИТСЯ также возможность бы - с коаксиальными бортиками, строго определения в лабораторных условиях способности материалов к гранулированию, широкий диапазон свойств исходных порошков, возможность проведения процесса по сухой и мокрой схемам. Испытания показали, что при гранулировании удобрений, содержащих высокий процент водорастворимых солей (нитрата аммония или мочевины) и не требующих аммонизации во время гранулирования, на дисковом грануляторе получены результаты лучше, чем в барабанном. Дисковые грануляторы с успехом заменяют дорогостоящие грануляторы башенного типа в производстве этих удобрений.

В США введена в действие установка производительностью 20 т/ч для производства нитрата аммония и фосфата аммония с использованием дискового гранулятора. Коэффициент рециркуляции при этом равен 2 : 1, в то время как

|

|

для барабанного гранулятора он составил 4 : 1./В последние годы внедряются более производительные дисковые грануляторы. Так, фирма «Хиттачи Дзоссец* (Япония) рекламирует тарельчатые грануляторы диаметром 5000 мм для производства гранул диаметром 2—б^Мм (мелочь пирита + мелкий кокс) производительностью 33,5 т/ч и грануляторы диаметром 6600 мм для производства гранул из магнетита диаметром 15—22 мм производительностью 125 т/ч [151.

Дисковые грануляторы обеспечивают получение моно - дисперсного гранулята и возможность управления процессом, но имеют узкие пределы рабочих режимов вследствие высокой чувствительности аппарата к содержанию жидкости в материале и небольшое по сравнению с барабанным гранулятором время пребывания материала в аппарате, что, как и конструктивные особенности дисковых грануляторов, затрудняет использование их для одновременного проведения химической реакции и процесса гранулирования. Поэтому компания Вильсон-Тимер (США) по производству удобрений рекомендует на основании производственного опыта использовать тарельчатые аппараты только для окатывания с целью получения монодисперсного гранулята.

Грануляторы с инициаторами перемешивания. Вначале перемешивающие устройства использовали для интенсификации процесса гранулирования в обычных вращающихся барабанах. Затем появились конструкции грануляторов окатывания с неподвижным корпусом, в которых перемешивание и окатывание производится специальными рабочими органами. При этом суть процесса (агломерация исходных частичек и формование их при окатывании) остается той же, но резко возрастает интенсивность перемешивания, что позволяет значительно увеличить заполнение аппарата материалом.

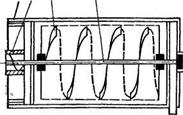

Известна конструкция лопастного гранулятора, в неподвижном корпусе которого в противоположных направлениях вращаются два вала с лопастями, расположенными по винтовой линии. На рис. 26 [24] представлен гранулятор с вращающимся ротором, применяемый в производстве сажи. Рабочим органом аппарата является вал с насаженными на нем по винтовой линии пальцами.

В работе [42] описан аппарат, в котором увлажненные порошки гранулируются с помощью взаимно пересекающихся перемешивающих элементов, представляющих

|

|

|

|

|

радиально расположенные на двух горизонтальных вращающихся валах штыри. Зону гранулирования /Ограничивает продольная криволинейная стенка канала. Расстояние от концов штырей до стенки невелико. При Гранулировании увлажненных порошков возникает вцХревое движение, направленное сначала к криволинейной стенке канала, а затем — к его центральной оси, где поток обрабатываемого материала рассекается перемешивающими элементами. Благодаря воздействию перемешивающих органов порошки гранулируются и перемещаются вдоль оси аппарата к разгрузочному устройству.

Большой интерес представляет гранулятор Эйриха, в котором двумя вращающимися в противоположных направлениях горизонтальными дисками создаются встречные потоки (рис. 27) [15].

Исходный материал подается на нижний диск /, где частицы окатываются и после достижения требуемых размеров переваливаются через борт. Интенсивное перемешивание создается верхним диском 2, имеющим специальное устройство и расположенным эксцентрично относительно нижнего. Для предотвращения захвата при вращении большой массы материала устанавливаются отбойники 3.