ПРИМЕНЕНИЕ ЖЕЛЕЗОБЕТОНА МАШИНОСТРОЕНИИ

ЖЕЛЕЗОБЕТОННАЯ КЛЕТЬ ПРОКАТНОГО СТАНА „ KB АР Т0-200"

Прокатные станы являются основным оборудованием металлургических предприятий по обработке металлов давлением. Главная линия каждого прокатного стана состоит из рабочих клетей, двигателей и передаточных механизмов.

Рабочая клеть, состоящая из двух станин, между которыми располагаются прокатные валки, и воспринимающая все давление, приложенное к валкам при прокатке, является наиболее ответстве - ной конструкцией всего прокатного стана, к ней предъявляются весьма высокие требования как по прочности, так и по жесткости.

В крупных прокатных станах вес одной клети составляет 100—200 m и более. Прокатный стан может состоять из одной клети (одноклетьевые станы) или нескольких (многоклетьевые станы). Так, например, листовые станы включают в себя до пяти клетей, а сортовые до двенадцати клетей и более. Таким образом, в одном стане общий вес рабочих клетей может достигать 1000 m и более. В год изготовляется примерно до 100 шт. рабочих клетей различных размеров. Общий их вес составляет около 10 тыс. т.

Рабочие клети прокатных станов изготовляются из стального литья. Однако крупные литые детали из стали обладают рядом существенных недостатков (см. статью Людковского И. Г.), которые послужили основной причиной для изыскания новых, более эффективных способов формообразования станин рабочих клетей прокатных станов. Применение для этих целей железобетона дает экономию металла, удешевление и сокращение сроков изготовления конструкций.

До настоящего времени никакого опыта в части применения железобетона для клетей прокатных станов не было. Поэтому, прежде чем приступить к разработке железобетонных клетей для крупных прокатных станов, необходимо было сначала проработать данный вопрос для клетей небольших размеров, с тем чтобы после накопления некоторого опыта перейти уже к более крупным. С этой целью и была поставлена первая задача — запроектировать, изготовить и испытать небольшую железобетонную клеть для опытно-промышленного стана «Кварто-200», предназначенного для холодной прокатки цветных металлов. Эта задача решалась в НИИ бетона и железобетона Госстроя СССР[10]. Сам прокатный стан «Кварто-200» разрабатывался и изготовлялся во ВНИИМЕТМАШе.

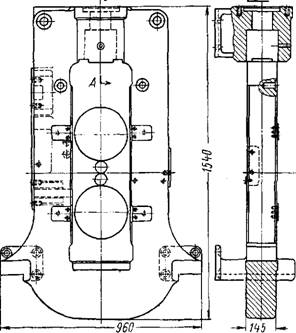

Рабочая клеть стана «Кварто-200», выполненная в металле, состоит из двух стальных литых станин закрытого типа, соединенных между собой болтами (фиг. 1).

М

|

Фиг. 1. Станина клети прокатного стана «Кварто-200» нз стального литья. |

Краткая характеристика рабочей клети «Кварто-200»

Размеры в лш:

Поперечного сечения стоек.................................................................. 180Х145

Нижнего ригеля.......................................................... . . • ....... 280X145

Внутренние размеры станин в мм................................................................. 1000X280

Расстояние между осями станин в мм..................................................................... 450

Размер между станинами в мм............................................................ 1000X300

Общий вес клети в кг............................................................................................. 2100

Для разработки конструкции железобетонной клети прокатного стана «Кварто-200» были поставлены следующие условия:

А) деформация станин клети по вертикали между опорами подшипников валков (между опорными подушками) при эксплуатационных нагрузках не должна превышать 0,09 мм;

Б) коэффициент запаса прочности станин при эксплуатационных нагрузках должен быть не менее 2;

В) клеть должна быть рассчитана на выносливость, поскольку нагрузки являются многократно повторными;

Г) бетон клети должен быть надежно защищен от действия масел и эмульсий, а также и от механических повреждений.

Эти условия послужили основными исходными данными для разработки конструкции и определения сечений элементов железобетонной клети.

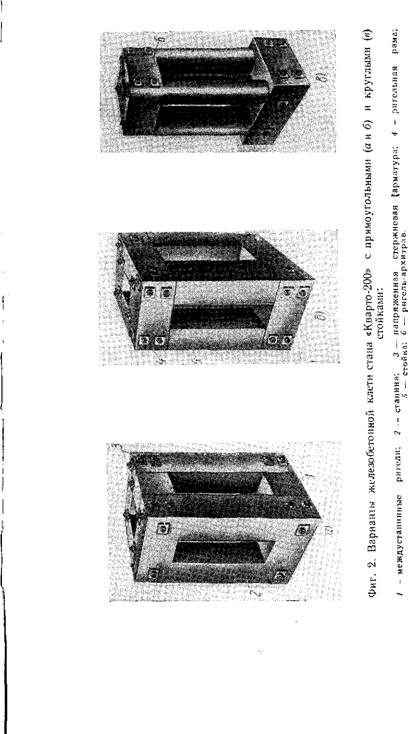

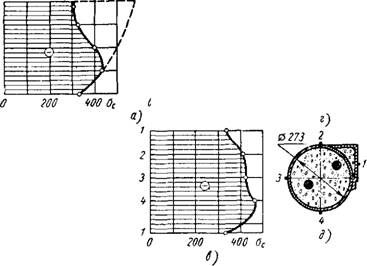

Разработано в эскизном исполнении несколько вариантов конструкций железобетонной клети стана «Кварто-200». Некоторые из этих вариантов показаны на фиг. 2.

Конструкция клети, показанная на фиг. 2, а, состоит из двух вертикальных рам и четырех междурамных ригелей. Каждая рама представляет собой станину клети. На фиг. 2, б показана клеть, состоящая из двух горизонтальных рам и четырех междурамных стоек. В обоих вариантах предварительное обжатие рам и клети в целом осуществляется напрягаемой стержневой арматурой. Сечение стоек 300 X 300 мм, сечение ригелей 400 X 300 мм. Из рам и междурамных стоек (или ригелей) клеть собирается сначала на сварке, а затем уже обжимается; при этом рамы обжимаются до сборки клети.

Как уже отмечалось выше, бетон клети должен быть хорошо защищен от действия масел и эмульсий, а также и от отколов при ударах. Наиболее надежной защитой может служить металлическая облицовка, которая в то же время является и опалубкой при бетонировании; при этом стойки целесообразно делать круглыми, так как они могут быть выполнены из стандартных труб и, кроме того, в этом случае отпадает надобность в их временном креплении при бетонировании, как в случае прямоугольных стоек. Помимо этого, наличие металлической облицовки позволяет довольно просто решать вопросы прикрепления к станинам клети направляющих для опирания подшипников валков и других элементов конструкций оборудования клети. В этом случае все крепления осуществляются на сварке.

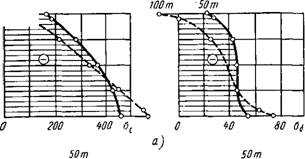

Вариант клети с металлической облицовкой показан на фиг. 2, в. Клеть этого варианта была принята в дальнейшем к разработке, испытанию и внедрению в опытно-промышленном стане «Кварто-200». Конструкция клети состоит из четырех стоек круглого сечения, соединенных вверху и внизу прямоугольными ригелями (архитравами). В центре ригеля имеется технологическое

Г

|

|

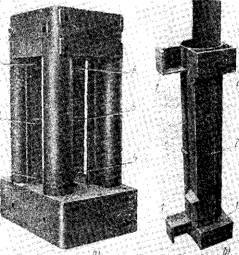

Отверстие диаметром 257 мм. Стойки выполнены из стандартных труб, заполненных бетоном (трубобетон). Наружный диаметр трубы 273 мм, толщина стенки 8 мм. К каждой стойке приварены направляющая и узлы соединения стоек в станине и станин в клети (фиг. 3, б). Соединение стоек в клети между собой осуществлено на болтах с установкой фиксаторов (шпонок), что позволяет окончательно обрабатывать каждую стойку в отдельности

И затем уже собирать стальной каркас клети из полностью готовых элементов. Последнее обстоятельство имеет важное значение для большой клети, стальной каркас которой будет изготовляться на зав оде-изготовителе, а бетонирование клети должно производиться непосредственно на ее рабочем месте.

Верхний ригель клети имеет размер 863 X X 843 мм, нижний — 1200 X 843 мм. Высота ригелей 400 мм. Боковые и внутренние грани ригелей облицованы 2-мм стальным листом, а торцовые грани, где нет стальной облицовки, покрыты специальной антикоррозионной мастикой, состоящей из молотого песка и эпоксидной смолы с отвердителем. Каждый ригель конструктивно армирован двумя сетками из арматуры диаметром 6 и 10 мм.

|

Фиг. 3, Стальной каркас: |

|

А — железобетонной клети стана «Кварто-200», б — стойки клети с направляющей и приваренными узлами для соединений: 1 — узлы соединений стоек между собой в пространственную конструкцию клети; 2 — направляющая; 3 — 6 — платики. |

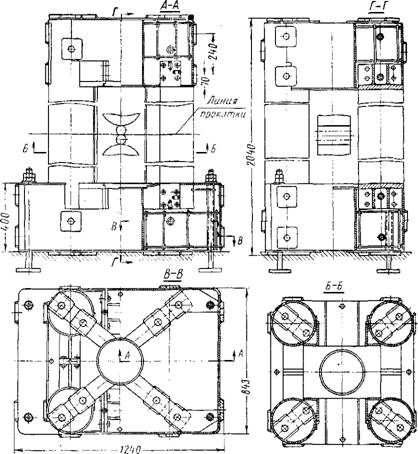

Таким образом, принятая конструкция железобетонной клети для прокатного стана «Кварто-200» состоит из стального каркаса (кожуха), заполненного бетоном. Общий вид стального каркаса показан на фиг. 3, а. Конструкция каркаса показана на фиг. 4 [11].

Сборка стального каркаса клети производится в следующем порядке. Сначала на болтах собираются в единую пространственную конструкцию все четыре стойки. Затем на сварке крепится к стойкам облицовка наружных граней ригелей. После этого уста

навливаются заранее изготовленные арматурные каркасы, которые привариваются к облицовке ригелей. В последнюю очередь устанавливаются отрезки труб для образования технологических отверстий в ригелях. Трубы закрепляются путем приварки к арма-

|

Фиг. 4. Конструкция стального каркаса железобетонной клети стана «Кварто-200». |

Турным каркасам и облицовке. Общий вес каркаса клети составляет 944 кг.

Усилия, возникающие от давления металла при прокатке и от натяжения моталки, полностью передаются станинам клети. Эти усилия являются внешними нагрузками на клеть. К стальной клети они приложены без эксцентрицитетов, а к железобетонной с некоторыми эксцентрицитетами, так как сечения элементов

|

|

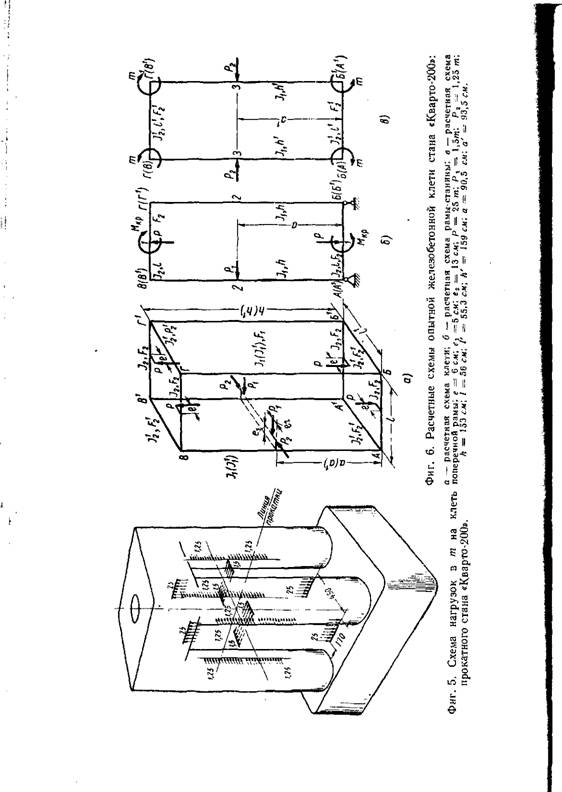

Железобетонной клёти, определяемые по заданной деформации, близкой к деформации стальной клети, превышают сечения элементов последней, а валки остаются прежних размеров, без изменений, т. е. такими же, как и в стальной клети. Это вызвано тем, чтобы в случае необходимости железобетонная клеть могла быть легко заменена стальной без изменения остального оборудования стана «Кварто-200». Поэтому работа всех элементов железобетонной клети значительно усложняется по сравнению со стальной. Стойки и ригели станин железобетонной клети при эксплуатационных нагрузках с учетом предварительного обжатия работают на сжатие, изгиб в двух плоскостях и кручение. Схема приложения эксплуатационных нагрузок к железобетонной клети стана «Кварто-200» показана на фиг. 5. На этой схеме указаны также и величины действующих нагрузок.

Железобетонная клеть прокатного стана «Кварто-200», как видно на фиг. 5, представляет собой массивную пространственную конструкцию. Точный статический расчет такой конструкции встречает значительные затруднения. Поэтому опытная клеть была рассчитана приближенно — путем расчленения пространственной конструкции на отдельные замкнутые плоские рамы. В приближенном расчете действительная работа конструкции в какой-то степени упрощена и схематизирована (фиг. 6, а—в). Для установления степени соответствия принятой расчетной схемы действительной работе опытной клети, последняя была испытана и притом только на деформативность, поскольку расчет по деформациям в этом случае является основным и определяющим сечения элементов. Испытания опытной клети производились на статические и многократно повторные нагрузки.

Материалы, из которых был приготовлен бетон для опытной клети, следующие: цемент портландский Белгородского завода, активность 510 кГ/см2; предел прочности при растяжении 29,7 кГ/см2; песок горный средней крупности; щебень известняковый крупностью 5—20 мм.

В расчетах клети принят бетон марки «500» с модулем упругости 4,1 х 105 кГ/см2. Исходя из этого, на основании анализа результатов испытания из пробных замесов кубов на прочность и призм на деформативность, для бетонирования клети был принят следующий состав бетона в расчете на 1 м3:

TOC \o "1-3" \h \z цемента в кг. -............................................................................................................. 660

Песка сухого в кг ' ...................................................................................... • . 383

Щебня сухого в кг.............................................................................................. 1113

Воды в л........................................................................................................................ 244

Водоцементное отношение...................................................................................... 0,37

Осадка конуса в мм...................................................................................................... 10

25 Сборник 1835 385

Клеть бетонировалась в вертикальном положений за двй приема. Сначала бетонировался нижний ригель, а затем на второй день клеть была перевернута и было выполнено бетонирование стоек и верхнего ригеля; для этого в стойках на уровне верхней плоскости нижнего ригеля были сделаны диафрагмы из 2-мм стального листа. Бетон укладывался слоями по 25—35 см с непрерывным вибрированием глубинным вибратором. Трубы (канало - образователи) с наружным диаметром 45 мм извлекались из бетона вручную через 3 ч после окончания бетонирования. В течение этого времени они через каждые 20—30 мин проворачивались вокруг своей оси для облегчения извлечения. Перед установкой в клеть трубы смазывались жидким маслом. Твердение бетона происходило естественным путем.

Таблица 1

|

Результаты испытания контрольных кубов и призм

|

Одновременно с бетонированием опытной клети из того Же бетона были изготовлены контрольные призмы размером 10 х X 10 X 31 см и кубы размером 10 X 10 X 10 см. Призмы и кубы распалубливались через двое суток и до испытания находились в камере влажного хранения. Результаты испытаний призм и кубов приведены в табл. 1.

Деформации бетона при испытании призм определялись по среднему значению показаний четырех тензометров, установленных по четырем граням призмы на базе 100 мм. Нагрузка создавалась ступенями по 2 т (а = 20 кГ/см2) с выдержкой по 10 мин на каждой ступени.

Средний модуль упругости Еб (его часто называют также модулем деформации бетона) определялся по тангенсу угла между осью деформаций е и секущей, соединяющей начало координат с точкой на кривой диаграммы є — а, соответствующей а = 0,5ftnplo. Начальный модуль упругости Е0 (его называют также истинным модулем упругости бетона) вычислялся как среднее арифметическое число из тангенсов углов между осью е и секущими, соединяющими начало координат с точками на диаграмме е — о при мгновенном нагружении, соответствующими а — 40; 80; 120 кГ/см2 и т. д., через 40 кГ/см2.

Контроль расстояния между направляющими

Важным условием работы клети прокатного стана является высокая жесткость конструкции, определяемая по допускаемым деформациям при эксплуатационных нагрузках. От величины деформации клети зависит точность изготовления прокатываемых изделий.

Обработка стальной литой клети производится после старения и стабилизации усадки металла; при этом обеспечиваются параллельность направляющих по высоте станин и требуемое расстояние между ними. Во время эксплуатации клети расстояния между направляющими несколько меняются вледствие изгиба стоек, но эти изменения, благодаря высокой жесткости клети, невелики.

В железобетонной клети расстояния между направляющими станин могут меняться вообще не только от эксплуатационных нагрузок во время работы стана, но также и во время изготовления клети: а) при бетонировании — вследствие давления на стенки каркаса бетона при его вибрировании; б) в период твердения бетона — вследствие его усадки; в) при предварительном обжатии клети — вследствие деформаций сжатия ригелей. Для выяснения величин изменения расстояний между направляющими, в каждом случае производились соответствующие замеры индикатором с ценой деления 0,01 мм. Точность измерения находилась в пределах 0,04 Мм. Измерения производились двумя приборами — основным и Дублером, чтобы исключить случайные ошибки при отсчетах.

Для замёрой расстояния мё>кДу НапрабляюіЦИМИ, к послёДнИМ в трех местах по высоте были приварены и затем обработаны специальные пластинки (платики). Расстояние между двумя противоположными платиками измерялось в четырех точках по углам платика и принималось среднее значение. Результаты измерений приведены в табл. 2, где даны не истинные расстояния между платиками, а разница в показаниях индикаторов при измерениях. При уменьшении расстояния между направляющими показания индикаторов увеличиваются и, наоборот.

Таблица 2

Результаты измерений расстояний между направляющими

Разница показания индикаторов в мк

|

1 |

0,0 |

—19 |

—19 |

+81 |

+56 |

+46 |

|

2 |

0,0 |

—21 |

—19 |

+ 118 |

+83 |

+76 |

|

3 |

0,0 |

—61 |

+ 13 |

+96 |

+81 |

+84 |

|

4 |

0,0 |

—5 |

—5 |

+ 59 |

+33 |

+38 |

|

5 |

0,0 |

—18 |

—11 |

+87 |

+61 |

+52 |

|

6 |

0,0 |

—37 |

—16 |

+65 |

+61 |

+60 |

|

Перед бетонированием |

|

Через день после бетонирования |

|

После испытания при отсутствии эксплуатационных нагрузок (через 98 дней после бетонирования) |

|

После испытания при горизонтальной нагрузке 3 т (через 98 дней после бетонирования) |

|

Перед обжатием (через 50 дней после бетонирования |

|

После обжатия (через 65 дней после бетонирования) |

Как видно из табл. 2, процесс бетонирования и усадка бетона при твердении практически никакого влияния на изменение расстояний между направляющими не оказали. Имеющаяся в этих случаях тенденция к некоторому увеличению расстояний между направляющими объясняется по-видимому повышением температуры стального каркаса вследствие экзотермии бетона. Однако это увеличение составляет в среднем всего лишь от 9 до 27 мк, что находится в пределах точности измерений. После предварительного обжатия клети расстояния между направляющими уменьшились в среднем на 85 мк. По расчету это уменьшение в упругой стадии составляет около 50 мк. Разница в 35 мк также находится в пределах точности измерений. Однако следует отметить, что имеющаяся некоторая тенденция к уменьшению расстояний между направляющими против расчета может быть объяснена ползучестью бетона.

Расстояния между направляющими измерялись также и после окончания испытаний клети при отсутствии эксплуатационных нагрузок и при действии только одной горизонтальной нагрузки, величиной 3 т. Как видно из табл. 2, расстояния при этом практически не изменились. 388

Таким образом, можно считать, что уменьшение расстояний между направляющими после обжатия клети соответствует практически расчету и может быть заранее учтено при проектировании клети.

|

0 5) |

|

Фиг. 7. Схемы расположения на опытной клети: |

|

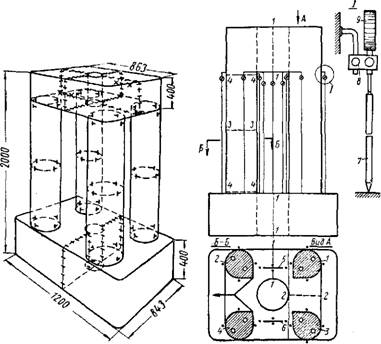

А — проволочных тензодатчнков; б — индикаторов; /, 2, 3 и 4 — стойки; 5 и 6 — линии приложения нагрузки; 7 — стержень; 8 — хомутик 9 — инди. Катор. ; |

Расчет сечений элементов клети выполнен в соответствии с действующими нормативными документами по проектированию предварительно напряженных железобетонных конструкций. В характерных сечениях элементов клети расчетами были определены напряжения, возникающие в бетоне и стальном кар -

Касе при предварительном обжатии и эксплуатационных нагрузках, а также и деформации клети. Для определения действительных напряжений, в тех же сечениях были наклеены проволочные тензодатчики, с помощью которых измеряются относительные деформации в данной точке. Схема расположения тензодатчиков на клети показана на фиг. 7, а.

Тензодатчики были наклеены также и на стержни напрягаемой арматуры для контроля усилий при их натяжении. На каждом

стержне было четыре датчика — по два в двух сечениях, взятых на расстоянии V3 длины стержня. В каждом сечении датчики располагались на противоположных сторонах стержня. Выводные провода от датчиков крепились к стержню изоляционной лентой в нескольких местах и выходили наружу под шайбой.

Ригели клети при эксплуатационных нагрузках с учетом предварительного обжатия испытывают одновременно осевые изгибающие и крутящие усилия. Для измерения осевых деформаций и деформаций изгиба в среднем сечении каждого ригеля были наклеены датчики по всему периметру, а для измерения деформаций кручения на наружных гранях двух ригелей были наклеены датчики крестом под углом 45° к продольной оси ригеля.

Расстояние между опорными подушками каждой станины рабочей клети при эксплуатационных нагрузках увеличивается вследствие осевых деформаций стоек, деформаций изгиба и кручения ригелей и деформаций смятия бетона под опорными подушками.

Для измерения в процессе испытания клети изменения расстояния между опорными подушками станин и деформаций стоек, на клети было установлено 28 шт. индикаторов с ценой деления 0,002 мм. Схема расположения индикаторов на клети показана на фиг. 7, б.

Для того чтобы получить деформацию стойки по ее оси и изменение расстояния между опорными подушками по линии равнодействующей давления валков, на каждой стойке и между опорными подушками каждой станины установлено по четыре индикатора.

При предварительном обжатии клети и в процессе ее испытания статическими нагрузками индикаторы к клети крепились при помощи специальных хомутков и коротышей из арматуры диаметром 8 мм, приваренных к каркасу клети (фиг. 7, б).

Для предварительного обжатия клети применена стержневая горячекатаная арматура периодического профиля с расчетным диаметром 36 мм из стали марки 35ГС, упрочненная вытяжкой до 5500 кг! см2 при удлинении на 6%. Все стержни были обточены до диаметра 33 мм по всей длине. Это сделано для того, чтобы уменьшить опасность повреждения датчиков на стержнях при установке последних в каналы диаметром 45 мм. Резьбовая нарезка на концах стержней 2МЗЗх1,5. Гайки высотой 45 мм из стали марки 40Х. Шайбы под гайки размером 120x120 мм толщиной 20 мм из стали марки Ст. 3.

Механические характеристики стали 35ГС до и после упрочнения стержней и химический состав плавки приведены в табл. 3.

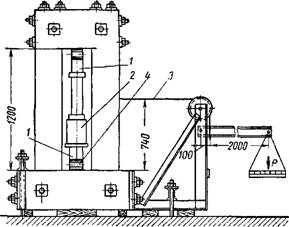

Натяжение напрягаемой стержневой арматуры осуществлялось гидравлическим однопоршневым домкратом типа ДС-60/315, который предварительно был протарирован. Максимальное тяговое усилие домкрата 60 т, ход поршня 315 мм.

|

Механические характеристики стали 35ГС до и после упрочнения стержня и химический состав плавки

|

Контролируемое усилие натяжения каждого стержня 35 т, установившееся усилие по расчету 30 т. Натяжение стержней производилось в два этапа. Сначала все стержни натягивались до усилия 17,5 т, а затем до 35 т. В обоих этапах сначала натягивались все вертикальные стержни, а затем все горизонтальные.

Усилия натяжения стержней контролировались по манометру на насосной станции и по показаниям датчиков на стержнях. При натяжении каждого стержня показания датчиков фиксировались дважды: при создании требуемого усилия в стержне домкратом и после снятия домкрата, когда усилие в стержне полностью передавалось на гайку. Это дало возможность судить о потерях напряжения в стержнях, возникающих от обжатия шайб и гаек после снятия домкрата.

Потери напряжений в вертикальных стержнях длиной 2 ж от обжатия шайб и гаек составили в среднем около 14%, а в горизонтальных стержнях длиной 0,85 и 1,2 м — в среднем около 18%. В данном случае значительное влияние на увеличение потерь в горизонтальных стержнях оказало еще и то обстоятельство, что шайбы неплотно прилегали к необработанным граням ригелей и при снятии домкрата они частично деформировались. Толщина

шайб 20 мм оказалась недостаточной и в промышленном образце клети она была увеличена до 26 мм.

При натяжении арматуры показания датчиков фиксировались как на натягиваемом стержне, так и на всех уже ранее натянутых; при этом установлено, что усилия в уже натянутых стержнях при натяжении любого стержня менялись (увеличивались или уменьшались) ничтожно мало — в пределах 1 % от величины контролируемого усилия.

Деформации клети при натяжении стержней измерялись индикаторами. После натяжения каждого стержня отсчеты снимались по всем индикаторам. При натяжении всех стержней от 0 до 17,5 т (первый этап натяжения) средняя деформация стоек составила 0,103 мм, а между опорными подушками станин — 0,124 мм; при натяжении стержней от 17,5 до 35 т (второй этап натяжения) средняя деформация стоек составила 0,122 мм, а между опорными подушками — 0,143 мм. Деформации клети на втором этапе натяжения стержней оказались на 20% выше, чем деформации на первом этапе, что можно объяснить ростом пластических деформаций бетона с увеличением его напряжения.

Приведенные деформации стоек и изменение расстояния между опорными подушками станин являются средними из показаний четырех индикаторов. Разница показаний индикаторов на одной стойке составляла в среднем около 20%. В этих же пределах находился и разброс показаний индикаторов между опорными подушками станин.

При натяжении вертикального стержня в какой-либо стойке противоположная по диагонали стойка испытывала растяжение, а все остальные — сжатие. Деформации стоек при натяжении всех стержней на 35 т составили 0,225 мм, а деформации между опорными подушками — 0,267 жж. Разница в 0,042 мм получилась, по-видимому, за счет изгиба ригеля, вследствие неравномерного обжатия стоек.

Напряжения в сечениях элементов клети при обжатии определялись по показаниям датчиков: в стальной оболочке при Е - = = 2-Ю6 кГ/см2, в бетоне при Е6 = 4-Ю5 кГ/см2. Как видно из схемы расположения датчиков на клети (фиг. 7, а), каждый датчик в средних сечениях стойки дублировался 4 раза, а в крайних сечениях (у ригеля) — 8 раз. Датчики на ригелях дублировались 2—4 раза (в ригелях имелись также и глубинные датчики).

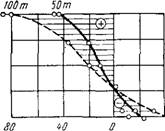

Напряжения в каждой точке определялись по среднему значению показаний всех датчиков, дублирующих данный, т. е. расположенных на клети симметрично; при этом показания датчиков, отличавшихся от остальных более, чем на 25%, не учитывались. Вычисленные таким образом напряжения в стойках и ригелях клети приведены в табл. 7. Эпюры напряжений показаны на фиг. 8.

|

Т Or |

|

О |

|

Фиг. 8. Эпюры напряжений от предварительного отжатия: |

|

А — в среднем сечеиии ригеля станин; б— в среднем сечении стойки; в — в сечеиин стойки у ригеля; г — сечение ригеля; д —■ сечение стойки; ос — напряжения в кГ/смг в стальном каркасе; Gq — напряжения в кГ/смг в бетоне. |

|

С бетоном эпюра напряжений должна соответствовать пунктирной линии (фиг. 8). Для этого обшивка должна иметь большую толщину и чаще расположенные анкерные стержни, приваренные к арматурным сеткам. Испытание клети на эксплуатационные нагрузки Схема испытания клети (фиг. 9) принята в соответствии со схемой приложения эксплуатационных нагрузок, показанной на фиг. 5; при этом равномерно распределенные горизонтальные нагрузки в запас прочности заменены сосредоточенными силами, приложенными в плоскости прокатки, которая на 140 мм выше среднего сечения стоек. Вертикальная нагрузка на клеть создавалась гидравлическим домкратом мощностью 100 т, установленным внутри клети. Давление от домкрата на станины клети передавалось через распределительные балки и катки диаметром 100 мм И длиной 170 мм, причем один каток к балке приварен, а другой |

Уменьшение напряжения в верхней части стальной оболочки ригеля следует объяснить неполной совместной работой стальной 392

Обшивки с бетоном. Это подтверждается тем, что в процессе обжатия по линии контакта обшивки с бетоном образовались небольшие трещины; следовательно, имело место частичное отставание 2-мм стального листа от бетона. При полной совместной работе обшивки

Обшивки с бетоном. Это подтверждается тем, что в процессе обжатия по линии контакта обшивки с бетоном образовались небольшие трещины; следовательно, имело место частичное отставание 2-мм стального листа от бетона. При полной совместной работе обшивки

установлен свободно (катучая опора). Эксплуатационная вертикальная нагрузка составляет 50 т — по 25 т на каждую станину клети.

Горизонтальные эксплуатационные нагрузки на клеть в испытаниях создавались при помощи рычажной установки. Тяги со стойками соединены шарнирно. При усилии в тросе 3 т и угле между тягами 80° (фиг. 7, б) нагрузки, приложенные к стойке вдоль и нормально к линии прокатки, составляли 1,5 и 1,25 т.

|

Фиг. 9. Схема статических испытаний клети эксплуатационными нагрузками: |

Во время испытания клети вертикальные и горизонтальные эксплуатационные нагрузки повторялись несколько де -

1 — распределительные балки; 2 — гидравлический домкрат на 100 т.; 3 — трос; 4 — катки.

Сятков раз как в отдельности, так и при совместном их действии; вертикальная нагрузка, кроме того, несколько раз увеличивалась до 100 т, т. е. в 2 раза. Показания индикаторов фиксировались после каждого приложения нагрузки, а датчиков — после нескольких повторений.

Основной задачей испытания клети на действие эксплуатационных нагрузок являлось определение деформации (изменение расстояния) между опорными подушками ригелей станин, которая складывается из деформации растяжения стоек, деформации изгиба (прогиба) ригелей станин и деформации смятия (сжатия) бетона в ригелях под стальными опорными подушками. Чтобы определить все эти деформации, индикаторы были установлены на всех стойках, между опорными подушками станин и между торцовыми гранями клети. Разность деформаций стоек и между опорными подушками станин составляет сумму деформаций изгиба и смятия бетона под опорными подушками обоих ригелей одной станины. Разность деформаций между торцовыми гранями клети 394

и между опорными подушками составляет сумму деформаций смятия бетона под опорными подушками ригелей станины. Замеренные при статических эксплуатационных нагрузках деформации клети приведены в табл. 4—6.

В табл. 4 приведены деформации стоек и деформации между опорными подушками станин при действии только одной вертикальной нагрузки величиной 50 т, повторявшейся 55 раз, и величиной 100 т, повторявшейся 15 раз. Как видно, средняя деформация растяжения стоек составляет 0,029 мм, а средняя деформация между опорными подушками обеих станин — 0,080 мм.

В первых двух циклах нагружения клети нагрузка 50 т прикладывалась ступенями по 10 т с выдержкой по 3—4 мин на каждой ступени для снятия отсчетов. Деформации при этом возрастали практически по линейной зависимости. Следовательно, материал конструкции работал в упругой стадии. В первых трех циклах выдержка при нагрузке 50 т составляла по 1 ч. Деформации упругого последействия между опорными подушками при этом составили 0,012 мм, 0,006 мм и 0,005 мм. В циклах испытания нагрузкой в 100 т ступенями по 25 т деформации также возрастали практически линейно.

В табл. 5 приведены деформации, возникающие в клети от действия только одной горизонтальной нагрузки величиной 3 т, а также от совместного действия вертикальной и горизонтальной нагрузок. Величины деформаций от действия горизонтальной нагрузки 3 т составляют 1—2 мк и находятся в пределах точности измерений. Следовательно, можно считать, что горизонтальные нагрузки практически не влияют на деформации клети и поэтому в расчетах их можно не учитывать.

В табл. 6 приведены деформации между торцовыми гранями клети и деформации смятия бетона под опорными подушками ригелей. Как видно, деформация смятия бетона в одном ригеле составляет 0,015 мм. Зависимость между нагрузками и деформациями здесь также близка к прямолинейной.

При эксплуатационной нагрузке 50 т получены экспериментально следующие деформации клети: растяжение стойки — 0,030 мм, прогиб ригеля — 0,010 мм, смятие бетона под опорной подушкой — 0,015 мм. Деформация между опорными подушками станин, следовательно, составляет 0,03 + 2 (0,01 + 0,015) = = 0,080 мм.

При увеличении вертикальной нагрузки до 100 т трещин в бетоне ригелей обнаружено не было, ригели работали без трещин.

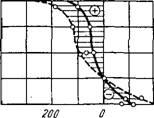

Во время испытания клети определялись напряжения во всех стойках и ригелях; при этом в стойках только в стальной оболочке, а в ригелях — в стальной оболочке и в бетоне. Полученные экспериментально напряжения в среднем сечении ригеля станины и в среднем и крайнем сечениях стойки приведены в табл. 7; эпюры напряжений показаны на фиг. 10, а — в,

|

Таблица 4 Деформации опытной клети при действии только вертикальной нагрузки

|

|

Деформации опытной клети при нагрузках: 50 т — вертикальная и 3 т — горизонтальная

|

|

Таблица 6 |

|

Деформации смятия бетона под опорными подушками

|

Суммарные эпюры напряжений в ригеле и в стойке станины от предварительного обжатия и эксплуатационных нагрузок (эпюры напряжений в эксплуатационной стадии) показаны на фиг. 11, а —в.

Как видно, максимальное напряжение стальной оболочки в ригеле составляет 460 кГ/см2. Максимальное напряжение бетона в ригеле равно 53 кГ/см2. Среднее напряжение сжатия оболочки в стойке 380 кГ/см2, а бетона — 29 кГ/см2.

Показания датчиков, наклеенных на ригели станин крестом для измерения деформаций, вызванных нормальными напряжениями (под углом 45° к оси ригеля) от кручения, находились в пределах точности измерений, которая составляет е = Ю-5. Отсюда

|

200 0с |

100 т 50т

|

|

|

40 бб |

А)

Фиг. 10. Эпюры напряжений от эксплуатационных нагрузок:

|

100 т 50т |

|

100т 50т |

|

|

|

Б с 200 100 О |

|

100 О |

|

*) |

А — в среднем сечении ригеля; б — в среднем сечеиии стойки; в — в сечении стойки у ригеля; вс — напряжение в кГ/см2 в стальном каркасе; Од — напряжение в кГ/см2 в бетоие.

|

100т 50т

|

|

—^ |

|||

|

К |

|||

|

F4 |

|||

|

—Ґ |

— |

||

|

Р=я |

|||

|

F=f |

|||

|

ГЛ |

■у - |

|

33: |

|

200 О |

|

400 Or |

200

|

А — в среднем сечении ригеля; б — в среднем сечении стойки; в — в сечении 400 стойки у ригеля. |

Фиг. 11. Эпюры напряжений в эксплуатационной стадии:

Напряжения а с в кГ/смї в стальном каркасе клети, полученные из опытов прн Ес = 2- 10е кГ/см2 и по расчету

|

К QJ Я о - Я 0> <и о |

О; о я |

Эксплуатационная нагрузка |

Я X m >. О о. С и |

|||

|

Сечения (фиг. 7, б) |

3 а 5 5 ° £ ® я кЗ * о. g с я |

Ч О; н ж А а> 03 s со н RЈ 03 <и £ Сі |

І 4 с Я t |о |

■Ь 5 g і - =° ° Гю п« Й я |

Я £ я gSS « н + Сі. ч> |

|

|

H<« |

M я |

ИЗ Я L. я |

M я £ я |

Ж йю |

||

|

Стойки 4 я 2 у ригеля (сечение 4—4) |

1 2 3 4 |

—340 —410 —420 —480 |

+72 +60 +48 +66 |

+76 +44 +30 +60 |

+ 168 + 122 +106 + 128 |

+64 +66 +64 +62 |

|

Стойки 3 и 1 у ригеля (сечение 4—4) |

1 2 3 4 |

—340 —410 —420 —480 |

+72 +60 +48 +66 |

+ 86 +92 +46 +58 |

+ 172 +156 +86 + 118 |

+64 +66 +64 +62 |

|

Стойки 4 и 2 в средней части (сечение 3—3) |

1 2 3 4 |

—340 —470 —460 —470 |

+70 +62 +50 +60 |

+64 +65 +50 +50 |

+134 +130 +100 + 110 |

+57 +93 +68 +33 |

|

Стойки 3 и 1 в средней части (сечение 3—3) |

1 2 3 4 |

—340 —470 —460 —470 |

+70 +62 + 50 +60 |

+70 +85 +40 +.60 |

+ 140 + 147 +90 + 120 |

+57 +93 +68 +33 |

|

Ригель станины (сечение 1-1) |

1 2 3 4 5 6 |

—310 —310 —410 —440 —360 —340 |

+96 л-44 +40 + 10 —80 —120 |

+96 +44 +40 + 10 —80 —120 |

+190 + 110 +90 +20 —150 —220 |

+152 +88 +24 —40 -95 |

|

Ригель между станинами (сечение 2—2) |

1 2 3 4 5 6 |

—195 —340 —330 —280 —140 —110 |

+30 +26 + 18 + 10 —14 —38 |

+30 4-20 + 12 —7 —20 —30 |

+66 +44 +24 —12' —44 -60 |

+54 +27 + 1 —27 -53 |

ЇоЧность определения напряжений в стальном каркасе равна crc = ъЕ,: = 10+5 X 2 X 106 = 20 кГ/см2. Следовательно, можно считать, что фактические нормальные напряжения в каркасе ригеля от кручения находятся в предалах 10 кГ/см2. По расчету эти напряжения составляют 9 кГ/см2. Напряжения в бетоне от кручения, следовательно, будут около 2 кГ/см2. Таким образом, напряжения в ригелях, возникающие от кручения, можно не учитывать по их малости.

При испытании клети определялись дополнительные растягивающие усилия в стержнях напрягаемой арматуры, возникающие от эксплуатационных нагрузок, которые составляли не более 2% от установившегося усилия 30 т, т. е. не более 600 кГ.

Через 4 месяца после обжатия клети (после окончания испытания) были замерены фактические усилия в стержнях напрягаемой арматуры от предварительного натяжения (по показаниям манометра при подтяжке стержней домкратом). Эти усилия оказались в пределах 26,7—30,8 т при контролируемом усилии натяжения 35 т, а потери, следовательно, составили 4,2—8,3 т (по расчету 5 т).