ПРИМЕНЕНИЕ ЖЕЛЕЗОБЕТОНА МАШИНОСТРОЕНИИ

Испытание клети

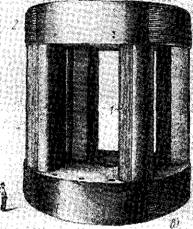

Для проверки основных положений расчета в НИИЖБ была изготовлена и испытана модель клети прокатного стана «Кварто».

Описание конструкции клети дано в начале данной статьи. Габариты клети были назначены применительно к существующему пульсаторному оборудованию. Ввиду малой мощности пульсатора, коэффициент запаса прочности клети был выбран равным 4. 27 Сборник 1835 417

Из этих же соображений обжатие архитрава было осуществлено всего одним слоем высокопрочной проволоки.

Основные размеры клети даны на фиг. 2. При поверочном расчете клети было принято: Ъ = Ъх = 20 см; г = 30 см; = 10 см; г % = 37 см; I = 2г = 60 см; Еа = 1,8-106 кгісм2, Еб = 4,0 X х Ю5 кГ/см2; бетон марки «600»; F6 = 400 см2; напрягаемая арматура — холоднотянутая проволока диаметром 3 мм; RHa = ■-=19 000 кГ/см2; Р = 11 000 кГ; высота стойки —80 см; FH = 2,68 см2; Fa = 3,9 см2.

Элементы клети бетонировались в деревянной опалубке; распалубка произведена через семь дней. Состав бетона 1 : 0,58 : 1,69; В/Ц = 0,37.

Расход напрягаемой арматуры высокопрочной проволоки — на клеть составляет 40 кг. Полный расход металла с учетом закладных деталей и конструктивной арматуры 100 кг; объем бетона 0,37 ж3; вес клети 0,9 т. На такое же усилие клеть из стального листа весит 1,4 т.

Предварительное обжатие клети осуществлено обмоткой высокопрочной стальной холоднотянутой круглой проволокой диаметром 3 мм (ГОСТ 7348-55). Усилие натяжения проволоки при обмотке 870 кг. Вертикальная обмотка клети, которой обжимаются стойки, состоит из двух поясов по 42 витка проволоки в каждом. Расчетными являются 38 витков. Контролируемое усилие в одном поясе 38 X 0,87 = 33 т; установившееся усилие 26 т. Сначала были намотаны оба вертикальных пояса, причем после намотки второго пояса напряжения в арматуре первого пояса увеличились на 54 кГ/см2, что составляет около 0,45% от контролируемого напряжения. Напряжения в бетоне и арматуре измерялись с помощью тензодатчиков сопротивления и индикаторами часового типа с ценой деления 2 мк, причем на бетон датчики были наклеены до начала обжатия, а на напрягаемую арматуру наклеивались сразу же по окончании навивки очередного пояса.

Расчетная площадь сечения напрягаемой арматуры одного вертикального пояса равна 0,0706-38 = 2,68 см2. Контролируемое напряжение 12 350 кГ/см2; установившееся напряжение 9700 кГ/см2. После обжатия каждого ригеля горизонтальной обмоткой напряжения в арматуре вертикальных поясов уменьшились на 16 кГ/см2, что составляет около 0,13% контролируемого напряжения. Как видно, потери предварительного напряжения в арматуре вертикальных поясов, происходящие от обжатия ригелей горизонтальной обмоткой, весьма незначительны и поэтому в расчетах их можно не учитывать.

При обжатии первой станины клети намоткой вертикального пояса средняя деформация сжатия стоек этой станины составила 0,171 мм (0,177 и 0,165 мм); при этом стойки второй станины испытывали растяжение, средняя величина которого составила 0,036мм. При обжатии второй станины деформация сжатия стоек этой ста - 418 нинЫ составила 0,196 мм, а деформация растяжения стоек первой станины 0,037 мм. Средняя деформация сжатия всех четырех стоек клети от намотки обоих вертикальных поясов составила 0,147 мм. Следовательно, при фактическом модуле упругости бетона в период обжатия Еб = 4,0-105 кГ/см2 среднее напряжение сжатия в стойке равно 0,147-4,0-105 : 800 = 73 кГ/см2, что близко совпадает с расчетом (по расчету 82 кГ/см2).

Испытания клети на статическую и многократно повторную нагрузку проводились через 8 месяцев после предварительного ее обжатия. Если принять во внимание, что за это время все по -

|

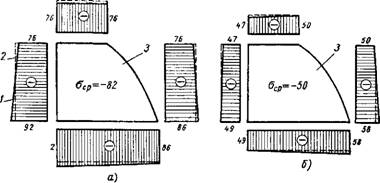

Фиг. 6. Эпюры напряжений в стойках клети (в кГ/см2): А — при предварительном обжатии; б — в эксплуатационной стадии; 1 — напряжения, полученные из эксперимента; 2 — расчетные напряжения; 3 — поперечное сечение стойки. |

Тери предварительного напряжения в арматуре в основном уже проявились, то среднее напряжение в стойках от обжатия к этому времени должно составлять 65 кГ/см2.

Эксплуатационная нагрузка на одну стойку. составляет 5500 кг. Среднее напряжение растяжения в стойке от этой нагрузки равно 13,8 кГ/см2, а среднее напряжение сжатия в эксплуатационной стадии, следовательно, будет 65—13,8 = 51,2. Фактическое среднее напряжение сжатия в стойке в эксплуатационной стадии, вычисленное по показаниям датчиков, равно 50 кГ/см2, т. е. практически полностью совпадает с расчетом (фиг. 6, а и б)

Среднее экспериментальное напряжение растяжения бетона в стойке от эксплуатационной нагрузки составляет 14,5 кПсм2, а по расчету оно равно 13,8 кГ/см2.

По расчету напряжение в арматуре вертикальной обмотки от эксплуатационной нагрузки без учета сцепления с бетоном составляет 60 кГ/см2.

На действие многократно повторных нагрузок клеть испыты - валась в пульсаторе «Шоппер» (фиг. 7) при Pmsx = 22 т и Pmjn = --- 10 т. Напряжения растяжения от сил Р в стойках составляли 27* 419

14 и 16 кПсм1. Установившееся напряжение сжатия в стойках от предварительного обжатия равно 65 кГ/см2. Следовательно, клеть испытывалась при характеристике цикла повторных напряжений

|

7. Опытная сборная клеть саторе. |

|

Фиг. |

51

В соответствии со СНиП П-В. 1-62 [5] при q > 0,6 проверка выносливости бетона сжатой зоны не требуется, но основной

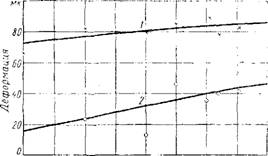

Целью испытания железобе - !? тонной клети являлось опре - f5 деление деформаций при j* многократно ' повторных на - грузках. Кривые изменения упругих и остаточных деформаций в зависимости от количества циклов повторения напряжений показаны на фиг. 8.

Как видно, даже при невысоком максимальном напряжении в цикле и небольшом перепаде повторных напряжений (всего только 8 кГ/см2) упругая деформация между опорными подушками станин непрерывно росла вплоть до 106 циклов повторения напряжений. Правда, прирост упругой деформации при этом незначительный и за 5 • 106 циклов он составляет всего лишь 12 мк (начальная деформация 73 мк, после 5-10в циклов — 85 мк). Упругая деформация растяжения одних только стоек равна соответственно 22 и 29 мк. Остальная деформация — начальная 51 мк и конечная 56 мк — складывается из деформации изгиба ригелей станин и деформации смятия бетона под опорными подушками. Упругая деформация после 5-Ю6 циклов практически стабилизировалась.

Остаточная деформация после 5-Ю6 циклов составила 47 мк. Рост ее более интенсивный, чем упругой деформации. Тенденцию к стабилизации трудно отметить даже после 5- 10е циклов повторения напряжений.

Следует заметить, что рост остаточной деформации будет благоприятно сказываться на работе стоек, уменьшая в значительной ■120

мере потери в напрягаемой арматуре от действия многократно повторной нагрузки. Отрицательное действие такой деформации на точность прокатки может быть легко устранено регулированием нажимных устройств.

Как и на стадии предварительного обжатия, деформации клети измерялись индикаторами часового типа и тензодатчиками сопротивлений.

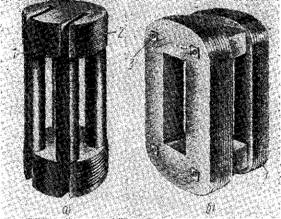

Кроме испытанной конструкции клети, могут быть предложены и другие. Вариант конструкции клети, показанной па фиг. 9. а,

|

103 ю" 10s Ю6 5-ю" N=w' Количество циклоИ Фиг, 8. График изменения упругой и остаточной деформаций между опорными подушками сборной . . Pmin 10 Клети в зависимости от N при q= — = _ -- = 0,455: / — упругие деформации; 2 — остаточные деформации. |

Отличается лишь формой сечения стоек. Клеть состоит из четырех стоек круглого сечения и двух толстых круглых плит (ригелей). Стойки и ригели изготовляются отдельно, а затем соединяются в пространственную конструкцию клети на сварке. Предварительное обжатие клети создается путем обмотки высокопрочной проволокой в двух направлениях. В круглых стойках, которые предполагается изготовлять из трубобетона, для расположения арматуры пазы не делаются. Напрягаемая арматура в этом случае располагается снаружи стойки в специально приваренном к ней коробе. В пределах стоек проволока в пазах должна защищаться от коррозии специальными покрытиями. Для этого можно рекомендовать покрытия на основе эпоксидных смол. Такие покрытия наносятся слоем 3—5 мм. Для защиты покрытия от механических повреждений пазы в пределах стоек закрываются стальным листом.

Конструкция клети, показанная на фиг. 9, б, состоит из двух рам с ригелями криволинейного очертания и четырех междурам - ных ригелей. Каждая рама представляет собой станину клети.

Предварительное обжатие рам создается намоткой напрягаемой проволоки. Междурамные ригели в клети обжимаются напрягаемой стержневой арматурой. Ригели рам могут очерчиваться по окружности, эллипсу, параболе или по другой более сложной

|

|

|

|

Фиг. 9. Эскизные варианты железобетонной клети прокатного стана:

|

|

И — со стойками из трубобетона и круглыми ригелями; б — из двух силовых рам с полукруглыми ригелями; в — со стойками из трубобетона и архитравами эллиптического очертания в плане; г — с прямоугольными стойками и ригелем-полудиском; J — вертикальная навивка проволоки; 2 — горизонтальная навивка проволоки; ;) — стержневая предварительно напряженная арматура-

кривой. Рациональная форма очертания ригеля зависит от геометрических размеров станин.

Наиболее выгодными в технико-экономическом отношении являются такие конструкции клети, в которых предварительное обжатие бетона осуществляется обмоткой высокопрочной проволокой (фиг. 1 и 9). Такие конструкции значительно проще в изготовлении (отсутствуют внутренние каналы для установки стержневой арматуры) и требуют меньшего расхода металла, так как применяется высокопрочная проволока. Намотка проволоки производится на поворотном столе (небольшая клеть) или же специальной намоточной машиной на месте изготовления клети.

На основании опыта, полученного при проектировании и испытании клети прокатного стана с предварительным напряжением навивкой проволоки, были проработаны в эскизном исполнении два варианта железобетонной клети листопрокатного стана «4200». По первому варианту (фиг. 9, в) клеть состоит из четырех трубо - бетонных стоек (диаметром 2,1 мм), соединенных вверху и внизу в пространственную конструкцию толстыми ригелями (архитравами) эллиптического очертания. Предварительное обжатие клети осуществляется обмоткой высокопрочной проволокой, при этом стойки обжимаются вертикальной обмоткой, а ригели горизонтальной. Намотка предварительно напряженной проволоки производится специальной намоточной машиной. По второму варианту (фиг. 9, г) клеть состоит из четырех стоек прямоугольного поперечного сечения (2 X 1,8 м), соединенных вверху и внизу ригелями полукруглого поперечного сечения. Предварительное обжатие станин выполняется путем намотки четырех поясов из высокопрочной проволоки. Ригели между станинами обжимаются стержневой арматурой. По предварительным подсчетам на железобетонную клеть стана «4200» требуется 40—45 т арматурной стали и 30—40 т стального листа для облицовки. Экономия стали составляет около 80%, т. е. на железобетонную клеть расходуется металла в 5 раз меньше, чем на стальную. Общий вес железобетонной клети составляет 1000 т.

Выводы

Проведенная работа показала:

1. Вполне надежную работу железобетона в конструкции клеги на многократно повторную нагрузку по деформативности. Упругие деформации практически оставались постоянными после 5-106 циклов нагрузки.

2. Хорошее совпадение расчетных данных с экспериментальными — расхождение между ними не превышало 12%.

3. Применение железобетона в конструкциях клетей прокатных станов даст значительный экономический эффект (экономия стали до 80%) и уменьшение затрат труда на изготовление их.

В дальнейшей работе по применению сборного железобетона для изготовления клетей прокатных станов необходимо обратить внимание на обеспечение точности сборки при монтаже клети или предусмотреть возможность обработки направляющих после ее сборки