Предупреждение АВАРИЙ ПАРОВЫХ КОТЛОВ

ТЕМПЕРАТУРНЫЙ РЕЖИМ И ХАРАКТЕР ПОВРЕЖДЕНИЙ ТРУБ ЭКРАННЫХ ПОВЕРХНОСТЕЙ НАГРЕВА

Аварии котлов из-за отложения внутритрубных образований, как правило, возникают при существенных повреждениях элементов котлов. Кроме того, внутритрубные отложения на стенках поверхностей нагрева вызывают большой пережог топлива.

В период освоения энергоблока 300 МВт на первом отечественном газомазутном паровом котле ПК-41 часто происходили разрушения экранных труб нижней радиационной части (НРЧ), связанные с ростом температуры [6].

Котел прямоточный, номинальной паропроизводительностыо 950 т/ч, давлением 24 МПа и температурой пара 565 °С, П-образиый, состоял из симметричных корпусов А и Б, в каждом из которых имелось по два независимых пароводяных потока.

Топка имела пережим, образуемый фронтовым и задним экранами, который разделяет топку на камеры сгорания и охлаждения. Панели НРЧ изготовлены из труб с наружным диаметром 32 мм и толщиной стенки 5 мм. Для труб использована сталь 12Х1МФ. Максимальная температура стенки по тепломеханическому расчету котла с учетом возможной тепловой развертки составляла 490 °С. До реконструкции головного котла ГІК-41 корпус А проработал на газообразном топливе 3500 ч. Корпус Б работал половину времени на газе, а половину — на мазуте. На корпусе Б число повреждения НРЧ было в 2 раза больше, чем на корпусе А.

В первоначальном варианте среда с температурой около 300 °С поступала из экономайзера двумя потоками во фронтовую панель НРЧ каждого корпуса и выходила из нее с расчетной температурой 358 °С. Далее среда направлялась в боковые экраны НРЧ, где температура ее повышалась согласно тепловому расчету котла до 384 °С на, выходе из панелей. Через каждую боковую стенку проходил самостоятельный поток. Задняя панель была разделена на две части, расчетная температура среды на выходе из панели достигала 395 °С. Из НРЧ потоки направлялись в переходную зону.

Большинство повреждений металла труб НРЧ корпуса Б произошло на задней стенке, где размещалась выходная панель. Разрывы труб задней панели НРЧ были расположены в наклонной части, на расстоянии примерно 350 мм от начала гиба выступа пережима, т. е. в области высоких тепловых напряжений. Повреждения концентрировались в двух местах по ширине'стенки. При работе корпуса Б на газе зафиксирован только один случай разрыва трубы, а остальные повреждения произошли после перехода на сжигание мазута.

По внешнему виду все повреждения можно отнести: к разрыву с очень сильной деформацией сечения и утонением стенки до нуля; к раздутию трубы с изменением цвета окалины' на наружной поверхности трубы до черного; к растрескиванию наружной поверхности трубы.

Все разрушившиеся трубы покрыты слоем окалины, причем с лобовой стороны он толще, чем с тыльной.

Исследование поврежденных труб около места разрушения (с лобовой обогреваемой стороны) показало, что структура металла состояла из феррита и карбидов и отличалась от структуры металла в том же сечении с тыльной стороны.

Авторы [5] отмечают," что такое различие позволило сделать вывод о перегреве металла поврежденных труб с лобовой стороны, который состоял не менее 600 °С в процессе эксплуатации. Заметного увеличения периметра разрушенных труб в местах повреждений не было. Рост температур металла труб вызывал интенсивную коррозию, но в то же время был недостаточен для сильного увеличения скорости ползучести.

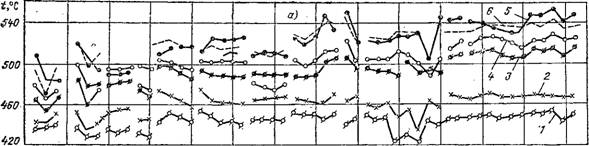

На рис. 4.7 показано изменение во времени температуры труб заднего экрана НРЧ котла ПК-41. Из рисунка видно, что скорость повышения температуры наружной поверхности труб не одинакова в различные интервалы времени. Авторы [37] объясняют это различием концентрации железа в питательной воде, изменением интенсивности процесса формирования слоя оксидов во времени и нетождественностыо режимов во время опытов. Температура на вновь установленных тем-

|

| 560 |

| S20 |

| 480 |

772329308721522252756 76777819 212д 242526141516772829301 2 8 11 737^75767820212283 737576777879222324252&

| ЯнЗарь 7968г. |

| Октябрь |

| Иоябрь |

| Декабрь 7967г. |

| Ч н |

| Н н |

| -I |

Лвгуст ^ Сентябрь ^ ^

Рис. 4.7. Изменение во времени температуры труб заднего экрана НРЧ котла ПК-41:

А — температура труб I хода заднего экрана: I, 2, 3, 4, 5, 6 — температура труб. Me 7, 21, 35, 53, 65, 66; б — температура труб II хода заднего' экрана: 1, 2, 3, 4, 5 — температура труб № 75, 79, 125, 139 (трубы № 1—70 — I ход заднего экрана, счет от боковой стенки, трубы N° 71—142 —II ход)

Пературных вставках составляла 500—520 °С, а после 6 мес достигла 580—600 °С. Максимальная скорость повышения температуры имела место при энтальпиях среды 1950—2200 кДж/кг, а в отдельных промежутки времени составляла 18—19 °С в месяц. За время - годичного измерения суммарная скорость повышения температуры для заднего (выходного) экрана составляла 8—12 °С в месяц.

Анализ разрушения труб показал, что коррозионное поражение труб проявляется двояко: идет общее относительно равномерное утонение труб по лобовой образующей; идет развитие поперечных рисок, вклинивающихся в металл. Разрушение трубы наступает при уменьшении толщины стенки до 3,5—3,8 мм. При этом образуется продольная трещина, которая может иметь различные протяженность и раскрытие.

При длительной эксплуатации котла процесс коррозионного разрушения труб развивается следующим образом. В районе максимальных тепловых потоков температура на наружной поверхности'экранных труб 032x5 мм составляет 500—520 °С, на наружной поверхности труб 032x6 ,мм 520—540 °С, когда внутренняя поверхность труб НРЧ чистая. При полном отсутствии слоя оксидов железа температура металла на внутренней поверхности труб НРЧ составляет 420—440 °С.

При накоплении железооксидиых образований температура внутренней поверхности трубы увеличивается.

С ростом температуры металла на внутренней поверхности труб повышается и температура наружной поверхности. При этом процессы высокотемпературной коррозии в среде топочных газов и золовых отложений интенсифицируются.

Одновременно с процессом общей коррозии протекает процесс развития коррозионных трещин, связанный с тем, что из-за колебаний радиационного излучения в топке котла от факела к трубам в пленке оксидов и подоксидных слоях металла возникают переменные по величине напряжения. Под действием изменяющихся напряжений происходит растрескивание защитной оксидной пленки. По. трещинам, имеющим клиновидную форму, к поверхности металла проникают агрессивные компоненты из топочных газов и золовых отложений. Глубина трещин может достигать 1—3 мм.

С целью уменьшения тепловых потоков на экраны НРЧ Для мазутных котлов ТГМП-114 был учтен опыт освоения котлов ПК-41 — топочная камера выполнена открытой (без

Пережима), осуществлена подача рециркулируемых газов, забираемых после экономайзера, в нижнюю часть топки. Это позволило снизить на 20 % тепловые потоки в ядре горения по сравнению с котлами ПК-41. Однако рост температуры труб НРЧ из-за образования оксидов железа наблюдался и на котлах ТГМП-114, но темп этого роста заметно снизился. Скорость повышения температуры увеличивается после 5—6 тыс. ч эксплуатации котла.

При проектировании котла ТГМП-314 тепловое напряжение топочного объема было снижено до 195 кВт/м3, выходные панели НРЧ расположены в наименее теплонапря - женных местах — углах топочной камеры. Имеется рециркуляция топочных газов, которая способствует снижению локальных тепловых потоков на экраны НРЧ. Однако на этих котлах также не удалось полностью подавить высокотемпературную газовую коррозию экранов. В период эксплуатации наблюдалось повышение температуры металла труб и после'20 тыс. ч работы зафиксированы коррозионные повреждения на фронтовой и задней стенах НРЧ.

Повреждения труб открытых экранов НРЧ пылеуголь - ных котлов П-50 и ТПП-210А являются сходными с повреждениями труб радиационных поверхностей нагрева мазутных котлов СКД. Обычно эти повреждения — хрупкие, бездеформационные — сопровождались коррозионным утонением стенки труб, наружными поперечными трещинами («рисками»), образованием феррито-сорбитной структуры и обезуглероживанием металла [39].

Повреждения экранных труб котлов СКД наблюдались также и на котлах зарубежных электростанций из-за наличия внутри них трубных железооксидных образований, связанных с недопустимо высоким уровнем рабочих температур металла.

Повреждения происходили (ФРГ) на котлах давлением от 24 до 30 МПа и паропроизводительностью от 175 до 600 т/ч, сжигающих уголь и мазут [20]. Повреждения труб начинались после 9—11 тыс. ч работы на мазуте и происходили в районе оси горелок из-за перегрева металла при образовании слоев оксидов железа. Для удаления железооксидных образований котлы подвергались химической промывке.

В последующих конструкциях котлов предусматривалось избегать наброса пламени факела' на экран. При работе этих' котлов на пыле - угольном топливе повреждений подобного рода не происходило.

В [13] сообщается о двух случаях повреждений экранных труб ма* зутного котла фирмы Зульцер давлением 19 МПа. Повреждения нача* лись после 15 тыс. ч работы котла из-за железооксидных образований, толщина которых составила 0,3 мм.

В [46] приводятся сведения о том, что одним из серьезных затруднений в освоении. котлов производительностью 490 кг/с (1764 т/ч) и давлением острого пара 24 МПа явились железооксидные образования в трубах топочных экранов. На электростанции Staudinger (ФРГ) [47] в первый период эксплуатации котла D-115 кг/с (414 т/ч) давлением 23 МПа, оборудованного циклонными предтопками для сжигания газа и мазута, имели место частые разрывы труб предтопков при перегреве их из-за железооксидных образований.

Повреждения труб НРЧ имели место на газомазутном котле СКД фирмы Бабкок-Вилькокс [45].

Повреждения труб из-за перегрева из-за железооксидных образований происходили через 4—6 мес после очередной химической очистки.

В настоящее время основными мероприятиями по предупреждению недопустимого роста температур металла труб НРЧ как пылеугольных, так и газомазутных котлов при гидразинно-аммиачном водно-химическом режиме продолжают оставаться эксплуатационные промывки (очистки), проводимые по упрощенной технологии. В зависимости от темпа роста температуры металла труб промывки проводятся 2 раза в год или реже.

На Костромской и Средне-Уральской ГРЭС проводилась проверка так называемого комплексоиного водно-химического режима [5], при котором формирование желез - нооксидных образований начинается при более низких температурах в менее теплонапряженных поверхностях нагрева. При этом изменяется и структура железооксидных образований в трубах НРЧ, которые становятся более плотными, увеличивается их теплопроводность. Это приводит к увеличению межпромывочного периода работы котла.

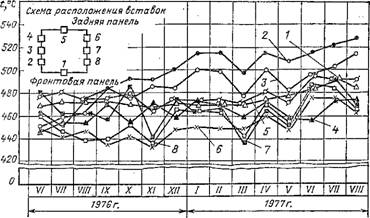

На рис. 4.8 показан график изменения температуры металла труб НРЧ одного из котлов ТГМП-114 Костромской ГРЭС при работе на комплексоином режиме. График построен по показаниям эксплуатационных температурных вставок за период около 10 тыс. ч непрерывной эксплуатации котла. Как видно из графика, скорость роста температуры металла труб составляет в среднем 4—6 °С/1000 ч, что в 3—3,5 раза меньше скорости роста температуры при работе блоков с котлами ТГМП-114 на гидразинно-аммиач - ном водном режиме с рН—9,1 ±0,1. Максимальная температура металла труб НРЧ в этот период не превышала 53 °С.

Рис. 4 8. Изменение температуры металла труб при длительной работе энергоблока, эксплуатировавшегося на комплексном водном режиме: / — вставка 1 (ход IV); 2 — вставка № 2 (ход II); 3 —вставка № 3 (ход III); 4 — вставка № 4 (ход IV); 5 —вставка № 5 (ход IV); 6 — вставка № 6 (ход III); 7 —вставка № 7 (ход III); 8 — вставка № 8 (ход II) |

Химические очистки оборудования композициями на основе комплексонов в настоящее время прочно вошли в практику работы отечественных электростанций. Многие ТЭС давно используют периодическую комплексонную обработку для создания устойчивых защитных окисных пленок на внутренней поверхности элементов пароводяного контура котлов [17]. Такая обработка проводится в два этапа. На первом этапе происходит растопка котла при температуре котловой воды 160—170 °С, содержащей трилон Б, т. е. давление в котле поддерживается в пределах 0,6—0,8 МПа. Второй этап заключается в подъеме температуры до рабочей. При этом начиная с 300 °С происходит термолиз ком- плексаторов железа с образованием на металле качественной пленки.

На первом этапе удалением имеющихся отложений происходит подготовка поверхности к образованию на ней защитной пленки; получают в растворе необходимую концентрацию комплексаторов железа как «материала», необходимого для последующего создания из пего защитной пленки.

За последнее время возрос интерес к непрерывной коррекции водио-химического режима с помощью комплексонов. Задача такого режима заключается в непрерывной микропассивации котельного металла, обеспечивающей его защиту как от рабочей, так и от стояночной коррозии без применения специальных мер по консервации.

Большой интерес конструкторов и эксплуатационников вызвал нейтрально-окислительный водно-химический режим блоков [29]. Как показал отечественный и зарубежный опыт эксплуатации этих блоков, при таком водном режиме значительно снижается скорость роста температуры НРЧ, кроме того, происходит заметное увеличение длительности фильтроциклов конденсатоочистки, что приводит к экономии реагентов и уменьшению объема регенерационных стоков.

Положительный эффект получен и при внедрении нейт - рально-окислительного водного режима на котлах ПК-41 блоков 300 МВт на Конаковской ГРЭС. Котлы за 15 мес эксплуатации при указанном водном режиме по данным [29] практически не имели отложений в трубах ИРЧ. Рост температуры стенки и повреждения труб НРЧ из-за ускоренной коррозии за этот период отсутствовали.

Для предупреждения повреждений труб, вызванных коррозионным износом или окалинообразованием, важно обеспечить температуру металла, не превышающую установленную руководящими указаниями по учету жаростойкости легированных сталей для труб поверхностей нагрева. Предельные температуры наружной поверхности обогреваемых труб приведены в табл. 4.5.

Таблица 4.5. Предельные температуры наружной поверхности обогреваемых труб, °С

|

| * Сернистый мазут — 0,6—1,0 %, высокосернистый — более. 1,0%, малосернистый— до 0,6%. |

Приведенные в табл. 4.5 значения температур установлены для вновь проектируемых котлов, но соблюдение их при эксплуатации позволит повысить надежность работы

Котлов и снизить количество повреждений поверхностей на-, грева. Соблюдение указанных температур обеспечивает эксплуатацию котлов с утонением труб поверхностей нагрева на 1 мм за 100 тыс. ч эксплуатации.

При эксплуатации паровых котлов необходимо обращать внимание на организацию систематического контроля режима горения, назначения и распределение тепловых нагрузок по ширине и высоте топки. Организация экономичного режима работы котла должна сочетаться с обеспечением на - , дежной эксплуатации экранов и других поверхностей нагрева.