Предупреждение АВАРИЙ ПАРОВЫХ КОТЛОВ

ПАРОВОДЯНАЯ КОРРОЗИЯ

В практике эксплуатации поверхностей нагрева паровых котлов встречается пароводяная коррозия, которая является результатом непосредственного химического взаимодействия металла и среды.

Пароводяная коррозия поверхностей нагрева котлов может иметь как равномерный, так и локальный характер. Равномерная коррозия, как правило, связана с образованием сплошной окалины в местах перегрева металла.

Пароводяная коррозия в пароперегревателях почти всегда равномерна, а в трубах котлов повреждения имеют разнообразную форму — от отдельных язвин (главным образом на обогреваемой стороне трубы) до сплошного разъедания металла.

Протекание равномерной пароводяной коррозии связано с чрезмерным ростом окисных пленок на перегретом металле вследствие взаимодействия с ним водяного пара. Локальные жё виды пароводяной коррозии обусловлены частичным разрушением защитных пленок вследствие высоких тепловых нагрузок [39], наличия частых теплосмен и нарушений водяного режима, в первую очередь по содержанию в питательной воде котлов соединений железа и меди.

На интенсивность пароводяной коррозии основное влияние оказывают рабочая температура и химический состав металла труб. Пароводяная коррозия возникает в трубах из углеродистой и малолегированной стали, при высокой температуре пара, когда температура металла превышает

500 °С, в кипятильных и экранных трубах в зоне ослабленной циркуляции, при расслоении пароводяной смеси, застое пара и повышенном тепловосприятии на этих участках.

При высоких тепловых нагрузках и дестабилизации нормального режима кипения пароводяная коррозия может развиваться самостоятельно, даже при отсутствии отложений в экранных трубах и при питании котла водой согласно ГОСТ и ПТЭ.

Развитию кор. розии способствуют оксиды железа и другие загрязнения, приносимые водой из питательного тракта котла, вследствие чего происходит образование трещин с огневой стороны трубы, где наблюдается наиболее сильное наводораживание стали.

Язвенный вид пароводяной коррозии характерен выеданием металла на сравнительно небольшой площади огневой части труб преимущественно переходной зоны прямоточных котлов, входных змеевиков перегревателей и других участков поверхностей нагрева, где наблюдаются большие колебания тепловых нагрузок [8].

Изображенный на рис. 10.1 случай пароводяной коррозии в виде бороздок характерен для экранных труб бара

|

|

|

|

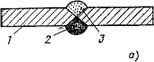

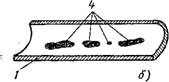

Рис. 10.1. Язвенная пароводяная коррозия при высоких тепловых нагрузках и нарушениях циркуляции: ,

/ — металл; 2 — сварочный шов до разрушения; 3 — сварочный шов после разрушения; 4 — цепочки повреждений

Банных котлов при повышенных тепловых нагрузках. Дефекты обнаруживаются вблизи сварочного шва (а) и на целом металле (б). Подобные цепочки повреждений, как правило, бывают покрыты рыхлым слоем оксидов металла.

На многих отечественных электростанциях с газомазутными котлами, котловая вода которых фосфатируется, в зоне максимальных тепловых нагрузок через 3—4 года эксплуатации наблюдается интенсивная локальная коррозия в виде бороздок в местах сварки экранных труб.

На одной ТЭЦ в порядке опытной проверки вся экранная система, выполненная из стали 20 и подвергавшаяся подобному разрушению, была заменена трубами из стали 12Х1МФ. Замена нелегированной стали малолегированной не только не снизила интенсивность коррозии, но, наоборот, привела к большей ее локализации.

Пароводяная коррозия в некоторых случаях сопровож - ■ дается наводороживанием и обезуглероживанием поврежденного металла.

Для предупреждения пароводяной коррозии следует осуществлять комплекс мероприятий с учетом конструкции котлов, параметров вырабатываемого пара и условий эксплуатации.

Для предотвращения пароводяной коррозии в перегревателях при температуре выше 500 °С используются легированные стали, так как легирующие присадки (молибден, хром и никель) существенно повышают стойкость к ползучести и коррозии металла. Следует также предотвращать чрезмерный местный перегрев пара и металла труб выше допустимой температуры для данной стали, а также обеспечивать нормальное качество воды и хорошую циркуляцию в экранных и кипятильных трубах. В экономайзерах необходимо обеспечить равномерное распределение воды по змеевикам.

Если борьба с подшламовой коррозией предполагает в основном снижение выноса в котлы из питательного тракта оксидов железа, то предупреждение пароводяной коррозии требует еще обязательного воздействия на уровень тепловой нагрузки и (или) устранения нарушений гидродинамики потока среды. В ряде случаев предотвращение коррозионных повреждений металла экранных труб вблизи стыков контактной сварки обеспечивалось путем выноса стыков из зон высоких теплонапряжеиий или только в результате качественной переварки их ручной электродуговой сваркой без подкладных колец.

Устранение коррозии труб — обводов горелок — в некоторых случаях достигалось их ошиновкой с нанесением огнезащитного хромитного либо карборундового слоя либо изменением аэродинамики факела с оттяжкой его от экрана и предотвращением наброса пламени на трубы.

Иногда с целью предупреждения пароводяной коррозии прибегают к реконструкции топочно-горелочных устройств и (или) изменению водно-химического режима.

Протекание пароводяной коррозии может контролироваться рядом способов: проверкой состояния внутренней поверхности реальных труб по вырезкам коротких (около 600 мм) участков из различных зон котла примерно после годичного срока эксплуатации; оценкой состояния металла специальных вставок после годичного срока их пребывания в работающем котле; определением содержания водорода в питательной воде и паре работающего котла.

Важное значение имеет внутренний осмотр котлов при ремонтах, ревизиях, авариях и различных неполадках. Все аварии, возникающие из-за нарушений водного режима, должны быть расследованы и изучены с целью их предотвращения в дальнейшем.

В актах осмотров котлов необходимо отмечать: наличие отложений на поверхностях нагрева и их количество; цвет и толщину отложений; прочность сцепления отложений с поверхностью металла и их примерную твердость — способность к удалению ножом и зубилом; способность отложений растворяться в 5 %-ном растворе соляной кислоты; вид коррозии — равномерный или неравномерный; примерное количество язвин (если они имеются), приходящихся на 1, м длины трубы. или на выделенную площадь внутренней поверхности барабана котла: примерную глубину язвин; наличие отдулин в трубах.

Вырезки для контроля за пароводяной коррозией металла прямоточных котлов закритических параметров пара и за отложением продуктов коррозии производят на участках труб экономайзера (входная или выходная часть), переходной зоны, потолочного экрана, средней радиационной части и нижней радиационной части.

Вырезки экранных труб барабанного котла производятся из нескольких зон — зоны с максимальной тепловой нагрузкой, зоны вскипания воды, зоны с вялой циркуляцией и зоны, возможного расслоения пароводяной смеси. После каждой вырезки следует оставлять образцы-свидетели для сравнения с образцами, которые будут вырезаться при последующих остановах.