Практическое руководство компании НАЛКО по анализу причин повреждения котлов Nalco Chemical Company

Коррозия под действием мазутной золы

Места премущественной коррозии

__ | Коррозия иод действием мазутной золы представляет собой выкипи ic»

•ратурное явление, происходящее в жидкой фазе, главным образом в » ~i тах, где температура металла достигает 1100-1500°Ф (593-816°С). Она про - —I исходит в секциях пароперегревателя и промежуточного пароперегревателя котла, особенно в котлах установок для производства энергосредств. Она может вызывать повреждения в охлажденных трубах, в крепежных или опорных устройствах, которые работают в условиях более в 'температур поверхности, чем трубы.

Общие сведения

['Коррозия со стороны топки может вырасти в большую проблему, если происходят изменения в поставках топлива или переход на другие его виды. Такие изменения могут привести к образованию «агрессивной» золы. Кор - 1 розня под действием мазутной золы происходит тогда, когда на стенке трубы накапливается расплавленный шлак, содержащий соединения ванадия, Ьд указанной ниже последовательности:

Соединения ванадия и натрия, прису тствующие в топливе, окисляются М. лламсии до V2Os и Na,0.

Частички золы прилипают к поверхности металла, причем NibO дейст - | вУет в качестве связующего.

Kf' V205 и N;bO реагируют друг с другом на поверхности металла, образуя ••Жидкость (эвтектическую смесь).

Образовавшаяся жидкость расплавляет магнетит, что приводит к быс-

Считают, что коррозия происходит путем каталитического окисленн металла иятиокисью ванадия (V, Os) или сложными ванадатами. Вызыпа мое этим быстрое окисление металла уменьшает его толщину, которое, свою очередь, уменьшает площадь участка, несущего нагрузку. Это умен шение площади приводит к увеличению напряжений в утонченной облает Комбинированное влияние роста напряжений и высоких температур м талла приводит к аварии, вызванной ползучестью.

Коррозия труб пароперегревателя и промежуточного пароперегреват ля под действием шлака, имеющего температуру плавления в иитерва. 1100-1300°Ф (593-704°С), в конце концов заставила отказаться от стремл, ния работать при более высоких температурах пара, которое существова. i > в начале 60-х годов. Практически все котлы-утилизаторы в дальнейше i стали проектировать в расчете на максимальные температуры пара в m тервале от 1000 до 1025°Ф (538-551°С).

Важнейшие условия, благоприятствующие коррозии

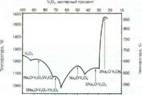

Накопление коррозионного шлака может происходить при использов нии в качестве топлива мазута с высоким содержанием ванадия. натр| я или серы либо комбинаций данных элементов, если для образования V.< , имеется достаточно большой избыток воздуха или когда температуры м - талла достигают значения 1100°Ф (593°С). По мере роста температур!,! происходит значительное увеличение числа композиций, содержат: Na,0 • V2Os, которые образуют жидкости (Рис. 9.2).

|

|

!

|

|

На Рис. 9.3 можно видеть, как по мере увеличения толщины внутренней накипи растет также и температура металла, поскольку накипь действует как теплоизоляция. Поэтому в старых устройствах, в которых может происходить накопление толстых слоев внутренней накипи, температура металла будет увеличиваться и может превысить температуры, при которых натрнево - ванадиевые комплексные соединения становятся жидкими. Если это произойдет. могут внезапно возникнуть неожиданные проблемы с коррозией под действием мазутной золы, даже если рабочие параметры и химический

Идентификация коррозии под действием мазутной золы

|

|

На Рис. 9.4 показано, как выглядит участок трубы из низколегированной стали, корродировавший под действием мазутной золы. Секция трубы промежуточного пароперегревателя из нержавеющей стали, корродировавшая П°Д действием мазутной золы, показана на Рис. 9.5, а на Рис. 9.6 показаны Разрушения трубы из нержавеющей стали в местах стыковки. Участок стыковки. выступающий в поток газа, действовал как теплопередающее ребро, повышая температуру металла у основания стыка. В результате произошла серьезная коррозия под действием мазутной золы, когда температура Металла превысила 1100°Ф (59Э°С).

|

|

Предупреждение коррозии под действием мазутной золы

Первым шагом в борьбе с коррозией под действием мазутной золы должс стать химический анализ топлива и золы для определения возможно! присутствия в них агрессивных компонентов. Важно также знать темпер; туру плавления золы. Ежегодные проверки толщины стенки трубы с пом» шью ультразвуковых испытаний помогу! заранее предупредить о надвш i ющихся осложнениях. Если разрушение грубы уже произошло, контро толщины стенки поможет определить степень серьезности проблемы.

|

|

|

|

■ Предупредить коррозию под действием мазутной золы можно путем | ликвидации основых условий, благоприятствующих ее появлению. Во-первых, если нет возможности использовать топливо с очень низким содержанием ванадия, натрия и серы, то можно порекомендовать применение добавок к топливу, предотвращающих образование эвтектических смесей с низкой температурой плавления. Применение соединений магния доказало | свою экономическую эффективность в ликвидации проблем с коррозией, происходящей под действием мазутной смолы. Магний образует с ванадием комплексное соединение (3MgO • V2Oj), температура плавления которого значительно выше той, которую обычно поддерживают в секциях паропере - I греватслей и промежуточных пароперегревателей. Во-вторых, топливо в j котле рекомендуют сжигать при небольшом избытке воздуха, чт обы замедлить образование V205. В-третьих, температура металла пароперефевате - лей и промежуточных пароперегревателей не должна превышать 1100°Ф J (593°С). Котлы, имеющие секции пароперегревателей и промежуточных па - Г роперегрсвателяей со стоком, должны периодически проходить химическую I очистку с цепью предотвращения образование внутренней накипи.