ПОЛУЧЕНИЕ КОМПОЗИЦИОННЫХ. ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ. В ПЛАНЕТАРНОМ ГРАНУЛЯТОРЕ

ВЛИЯНИЕ ОСОБЕННОСТЕЙ КОНСТРУКЦИИ ОБОРУДОВАНИЯ НА КИНЕМАТИЧЕСКИЕ ПАРАМЕТРЫ ПРОЦЕССОВ ГРАНУЛИРОВАНИЯ

Некоторые авторы моделируют поверхность барабана как гладкую цилиндрическую поверхность, другие - как состоящую из частиц со свойствами, аналогичными свойствам сыпучего материала [21, 28]. Нас интересует адекватность данных, получаемых с помощью того или иного представления поверхности барабана, реальным процессам.

Проведено моделирование окатывания частиц с представлением барабана, гладкой цилиндрической поверхностью и состоящим из частиц окатываемого материала.

При моделировании приняты следующие упрощающие гипотезы и допущения:

- модель двумерная;

- материал частиц имеет вязкоупругие свойства;

- вращение частиц не учитывается;

- коэффициенты трения между частицами, между частицами и барабаном равны.

При сравнении полей скоростей (барабан вращается против часовой стрелки) при разных способах моделирования поверхности барабана (рис. 5.1, 5.2) можно увидеть, что:

1) при моделировании барабана гладкой цилиндрической поверхностью материал уравновешивается так, что лежит практически неподвижно. Нет никаких перемещений слоев материала и перемешивания внутри массы материала. Это объясняется тем, что центр масс материала достигает определенного угла отклонения относительно вертикали, проведенной через центр барабана, при котором уравновешивается сила трения и сила тяжести. Уравновешиванию предшествует движение слоев материала один относительно другого параллельно поверхности барабана и колебания угла отклонения центра масс;

|

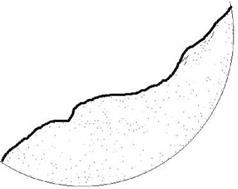

Рис. 5.1. Поле скоростей при моделировании барабана гладкой цилиндрической поверхностью |

|

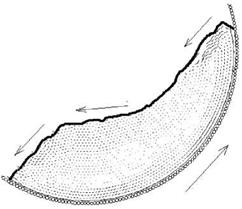

Рис. 5.2. Поле скоростей при моделировании барабана поверхностью, состоящей из частиц гранулируемого материала |

2) при моделировании барабана поверхностью, состоящей из частиц окатываемого материала, материал не уравновешивается,

а продолжает перемешиваться. Это объясняется тем, что нормальные силы взаимодействия частиц, составляющих барабан, и частиц материала преобладают в направлении движения поверхности барабана. Сцепление поверхности барабана и нижнего слоя материала обусловлено не только силой трения, но и нормальными силами взаимодействия. Кроме того, нижние слои материала испытывают удары со стороны частиц, составляющих барабан, в результате частицы материала колеблются, что увеличивает способность слоев материала перемещаться друг относительно друга [45].

Приведенное сравнение показывает, что выбирать моделирование барабана гладкой цилиндрической поверхностью необходимо в случаях, когда шероховатость поверхности барабана значительно меньше частиц материала, и моделировать барабан поверхностью, состоящей из частиц, необходимо тогда, когда величина выступов поверхности барабана сравнима с размерами частиц материала. В этой работе применяется моделирование барабана только гладкой цилиндрической поверхностью, так как шероховатость поверхности барабана гранулятора меньше частиц материала.

Определение скорости скольжения необходимо для изучения процессов гранулирования, помола, перемешивания во вращающемся барабане.

От скорости движения слоя материала, соприкасающегося с поверхностью барабана, зависят все другие показатели процесса: давление, скорость сдвига внутри массы материала, количество соударений частиц в единицу времени, угол наклона поверхности материала и др. Для изучения данного процесса использовано математическое моделирование методом дискретных элементов (молекулярной динамики) в двумерной постановке задачи. Исследовался материал полидисперсного гранулометрического состава с частицами цилиндрической формы. Поверхность барабана моделировалась как гладкий цилиндр. Исследовался процесс гранулирования при вращении барабана на неподвижной оси и по планетарной траектории.

Скорость скольжения исследовалась в зависимости от коэффициентов трения частица-частица и частица-барабан, планетарной скорости вращения, относительной скорости вращения. Постановка задачи осложнена тем, что скорость скольжения зависит не только от трения между нижним слоем материала и барабаном, но и от процессов, происходящих в верхнем и среднем слоях материала.

При планетарном вращении барабана возникает сила Кориолиса, которая в разных слоях материала различна и меняет свое направление на противоположное при изменении направления относительного вращения барабана.

Полученные результаты показали, что существует пять типов движения материала:

1) материал после нескольких колебаний при определенном угле наклона своей поверхности уравновешивается и перестает двигаться;

2) верхние (нисходящие) слои скатываются вниз по нижним (восходящим) слоям;

3) восходящие слои после восхождения подлетают и падают на нисходящие слои, пополняя их;

4) восходящие слои после восхождения подлетают и падают за нисходящие слои, ударяясь о поверхность барабана;

5) материал распределяется по всей поверхности барабана под влиянием центробежного ускорения, двигается вместе с поверхностью и практически не перемешивается.

Переход от первого типа движения к пятому происходит постепенно при увеличении коэффициента трения частица-барабан и относительной скорости вращения барабана.

В частности, при равных коэффициентах трения частица - частица, частица-барабан и неподвижной оси вращения барабана гранулированный материал двигается по первому типу. То же можно наблюдать при планетарном движении барабана с относительной скоростью вращения, направленной в сторону планетарного вращения. При относительной скорости вращения, направленной противоположно планетарному вращению, и равных коэффициентах трения материал двигается по второму-пятому типам движения. Полученные данные позволяют оценить способы оптимизации работы планетарного гранулятора.

Для анализа процесса гранулирования и подбора оптимальных параметров необходимо знать количество столкновений частиц, силы взаимодействия частиц, угол отклонения поверхности сыпучего материала относительно горизонта, отношение скорости вращения нижнего слоя материала к скорости вращения барабана. В некоторых работах по изучению процесса окатывания авторы принимают, что скольжение материала по поверхности барабана отсутствует. Однако при некоторых параметрах процесса окатывания скольжение имеет место и значительно влияет на процесс окатывания.

Математическое моделирование методом молекулярной динамики позволяет изучать процесс окатывания на уровне взаимодействия отдельных частиц материала, в том числе скольжение. Ниже приведены результаты исследований, показывающие влияние варьирования коэффициента трения (барабан-частица) и скорости вращения барабана на скольжение.

Для преобразования трехмерной задачи в двумерную принято, что частицы имеют цилиндрическую форму и расположены соосно барабану. Длина частиц равна ширине барабана. Параметры, при которых проводились расчеты, показаны в табл. 5.1.

|

Таблица 5.1

* Рг - угол трения (барабан-частица). ** Рс - угол трения (частица-частица). |

Параметры моделируемого процесса:

- диаметр барабана Dd = 0,14м;

- ширина барабана B = 1м;

- длина частиц L = 1м;

- ускорение свободного падения g = 9,8м/с;

- коэффициент заполнения барабана K = 0,2 (барабан заполнен гранулированным материалом на 20 %;

- плотность материала гранул р = 0,562 г/см3.

- количество итераций на 1 секунду процесса - 10 000;

- скорость вращения барабана изменяется в процессе каждого расчета линейно от 0 до 20 рад/с;

- продолжительность моделируемого процесса 2 с. Характеристики процесса:

1. Средняя нормальная сила сжатия частиц Fm, Н (рис. 5.8).

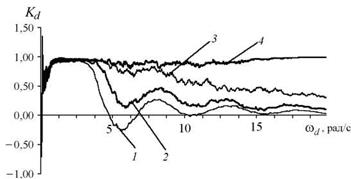

2. Коэффициент скольжения Kd = ®ь /®г (рис. 5.12).

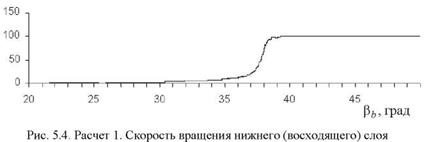

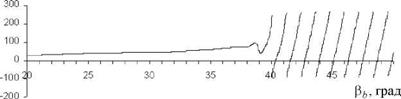

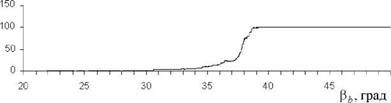

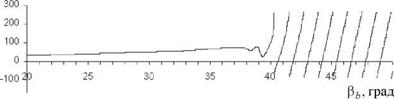

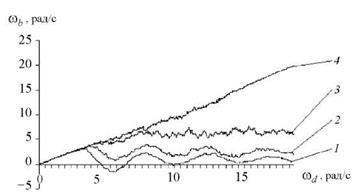

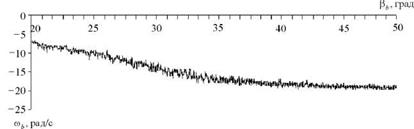

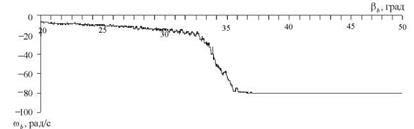

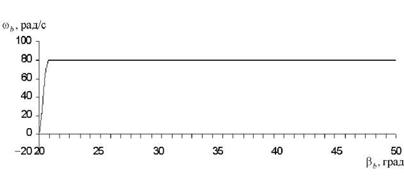

3. Угловая скорость вращения нижнего (восходящего) слоя частиц, соприкасающихся с барабаном аь, рад/с (рис. 5.4, 5.6, 5.11, 5.15,

5.17, 5.19).

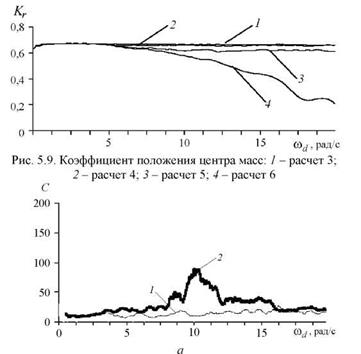

4. Коэффициент положения центра масс частиц Kr = RJ(D/2), где Rc - расстояние от центра барабана до центра масс частиц (рис. 5.9). Коэффициент характеризует плотность расположения частиц. При плотном расположении частиц характеристика имеет максимальное значение, так как центр масс расположен наиболее близко к поверхности барабана. В случае, когда после подъема частицы подлетают, отрываясь от основной массы материала, и их траектории движения проходят рядом с центром барабана, центр масс частиц отдаляется от поверхности барабана, коэффициент уменьшается. Если частицы распределяются ровным слоем по окружности барабана, центр масс приближается к центру барабана, коэффициент приближается к нулю.

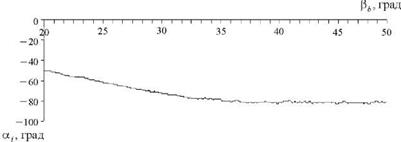

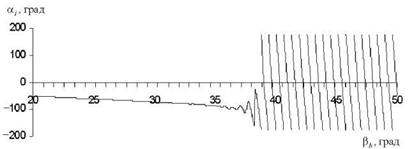

5. Угол отклонения центра масс а - угол между линией, проведенной через центр барабана и центр масс частиц, и вертикалью. Предполагается, что этот угол равен углу отклонения поверхности сыпучего материала относительно горизонта (рис. 5.5, 5.7, 5.13, 5.16,

5.18, 5.20).

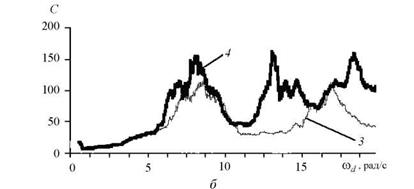

6. Количество столкновений частиц за итерацию - C. Столкновением считается момент, до которого частицы не контактировали и после которого частицы вошли в контакт (рис. 5.10). Количество столкновений частиц за итерацию характеризует интенсивность перемешивания частиц материала и столкновения кластеров частиц.

7. Количество контактов между частицами - Q (см. рис. 5.14). Характеризует плотность упаковки частиц материала. При указанных выше параметрах (диаметр барабана, диаметр частиц, относительное заполнение барабана) количество частиц равно 1740. Максимально возможное теоретическое количество контактов при равных диаметрах частиц - 5220. С учетом дефектов упаковки и наличием свободной поверхности массы материала считается, что характеристика со значением 4000 указывает на плотную упаковку частиц материала. Уменьшение количества контактов свидетельствует о разрыхлении материала, увеличении количества взвешенных частиц.

Схождение результатов первого и второго расчетов позволяет нам во всех последующих расчетах применять частицы равного размера. Влияние варьирования гранулометрических составов, заданных в узких пределах размеров частиц, не наблюдается (см. рис. 5.4-5.7). Следовательно, характер скольжения материала по поверхности барабана не зависит от гранулометрического состава гранулированного материала.

Первый расчет показывает, что при ръ = Рс скорость нижнего слоя материала мала, следовательно, эффективность гранулирования мала. Материал гладкого барабана необходимо подбирать для эффективного гранулирования таким образом, чтобы выполнялось условие ръ > рс.

Каждому набору параметров (Ръ, рс, Dd, Kv) соответствует предельная скорость вращения нижнего слоя материала ramax, которая не зависит от скорости вращения барабана юг, если скорость вращения барабана больше ramax.

Из рис. 5.11 видно, что скорость нижнего слоя возрастает с увеличением скорости вращения барабана от нулевого значения, затем, при достижении некоторой величины, после нескольких затухающих колебаний скорость нижнего слоя стабилизируется и не зависит от все возрастающей скорости вращения барабана, причем чем больше угол трения между барабаном и материалом, тем выше предельная скорость вращения нижнего слоя. Колебания вызваны тем, что при монотонном увеличении скорости вращения барабана от нулевого значения сыпучий материал движется от своего первоначального места расположения с центром тяжести, находящимся под осью барабана, вместе с поверхностью барабана, далее, достигнув критического угла отклонения, материал начинает лавинообразно осыпаться. Происходит несколько затухающих лавинообразных осыпаний, после чего пересыпание материала стабилизируется, нижние слои двигаются вверх, а верхние - вниз.

При увеличении отношения р&/рс ютах увеличивается (расчет 1). Если ©г меньше ©max при заданных параметрах рь и рс, то © равна ©г (расчеты 3, 4, 5, 6). Если ©г больше ©max при заданных параметрах рь и рс, то © равна ©max (расчеты 3, 4, 5, 6).

При планетарном вращении барабана, когда планетарная и относительная скорости вращения имеют противоположные направления, при заданных параметрах рь и рс, также существует скорость ©max (расчет 7). Планетарное вращение барабана позволяет достигать больших скоростей вращения нижнего слоя материала, чем вращение барабана на неподвижной оси, при условии, что критическая скорость вращения барабана не достигается (материал не распределяется по поверхности барабана под действием центробежных сил). В планетарном грануляторе гранулирование протекает с большей эффективностью, чем в обычном барабанном грануляторе, так как при более высоких скоростях вращения барабана интенсивность процессов взаимодействия частиц возрастает.

|

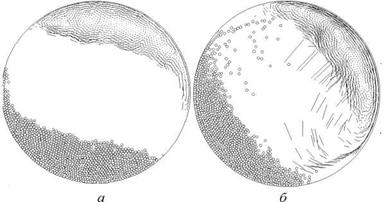

Рис. 5.3. Вектора скоростей частиц в барабане при достижении критической скорости при планетарном вращении: а - ©г = = -20 рад/с; ©р = 60 рад/с; б - ©г = -60 рад/с; ©р = 60 рад/с |

|

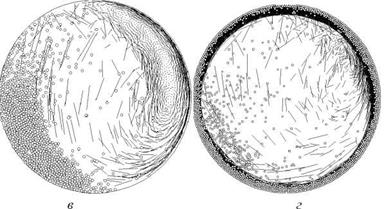

Рис. 5.3. Вектора скоростей частиц в барабане при достижении критической скорости при планетарном вращении: в - юг = -120 рад/с; Юр = 60 рад/с; г - юг = -240 рад/с; Юр = 60 рад/с |

При планетарном вращении барабана (планетарная и относительная скорости вращения имеют противоположные направления), когда юг по модулю во много раз больше, чем Юр, при соотношении вь/вс, большем единицы, наблюдается достижение критической скорости вращения (рис. 5.3) барабана (расчет 8).

При юг, большем Юр (планетарная и относительная скорости вращения направлены в одну сторону), критическая скорость достигается даже при вь = вс. Такой тип движения не может применяться для гранулирования (расчет 9).

|

Юь, рад/с

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 5.10. Количество столкновений частиц за итерацию (1/10 000 с): а - 1 - расчет 3; 2 - расчет 4 |

|

Рис. 5.10. Количество столкновений частиц за итерацию (1/10 000 с): б - 3 - расчет 5; 4 - расчет 6 |

|

Рис. 5.11. Скорость вращения нижнего (восходящего) слоя: 1 - расчет 3; 2 - расчет 4; 3 - расчет 5; 4 - расчет 6 |

|

|

|

|

Рис. 5.15. Расчет 7. Скорость вращения нижнего (восходящего) слоя |

|

Рис. 5.16. Расчет 7. Угол отклонения центра масс сыпучего материала: -90° = 270° |

|

Рис. 5.17. Расчет 8. Скорость вращения нижнего (восходящего) слоя |

|

|

|

Проведены расчеты с различными значениями угла трения между барабаном и частицами при монотонно увеличивающейся скорости вращения барабана: вь = 16,7 в расчете № 3, вь = 21,8 в расчете № 4, вЬ = 26,6 в расчете № 5, вЬ = 31,1 в расчете № 6.

Зависимости изменения характеристик приведены на рис. 5.8-5.14.

Расчет № 3. Частицы материала двигаются вместе с барабаном при юг = 0-5рад/с (рис. 5.12). Достигнув угла отклонения 38°, масса материала скользит вниз по поверхности барабана (см. рис. 5.12, 5.13). Интенсивность перемешивания мала (см. рис. 5.10). После уравновешивания при угле отклонения 28° (см. рис. 5.13) масса материала практически перестает перемешиваться. Скорость нижнего слоя массы материала приближается к нулю (см. рис. 5.12). Частицы материала упакованы плотно при юг = 0-20 рад/с (см. рис. 5.9, 5.14).

Расчет № 4. Масса материала двигается вместе с поверхностью барабана при юг = 0-5 рад/с (см. рис. 5.12). После достижения угла отклонения 44° нижний слой приостанавливает свое движение вверх, верхние слои скатываются лавинообразно по нижним (см. рис. 5.10, 5.12, 5.13). Угол отклонения уравновешивается после нескольких колебаний около значения 36° (см. рис. 5.13). Перемешивание материала более интенсивное, чем в расчете № 3 (см. рис. 5.10). Интенсивность перемешивания увеличивается с увеличением скорости вращения барабана, плотность упаковки уменьшается (см. рис. 5.10, 5.14).

Расчет № 5. Движение материала вместе с поверхностью барабана происходит до достижения угла отклонения 48°, затем материал приостанавливает свое движение вверх и начинает перемешиваться (см. рис. 5.12, 5.13, 5.10). Угол отклонения уравновешивается на значении 50° (см. рис. 5.13). Скорость движения нижнего слоя материала увеличивается в меньшей степени, чем скорость вращения барабана (см. рис. 5.12). Материал интенсивнее перемешивается с увеличением скорости вращения барабана (см. рис. 5.10). Некоторые частицы после подъема отрываются от массы материала (см. рис. 5.9). Перемешивание и разрыхление более интенсивное, чем в расчете № 4 (см. рис. 5.10, 5.14). Наблюдается лавинообразное скатывание верхних слоев материала по нижним, причем во время лавинообразного скатывания интенсивность перемешивания возрастает в два-три раза (см. рис. 5.10).

Расчет № 6. При увеличении скорости вращения барабана от 0 до 20 рад/с масса материала сначала двигается вместе с поверхностью барабана (см. рис. 5.12), затем верхние слои лавинообразно скатываются по нижним (см. рис. 5.10), далее, все большая доля частиц материала отрывается после подъема от основной массы материала (см. рис. 5.9), наконец, достигается критическая скорость вращения барабана юг =13 рад/с, материал распределяется по всей поверхности барабана. Слой материала, соприкасающийся с поверхностью барабана, после достижения критической скорости двигается вместе с поверхностью барабана. С увеличением скорости вращения барабана от 5 до 13 рад/с количество взвешенных частиц увеличивается, плотность упаковки уменьшается (см. рис. 5.9, 5.14). После достижения критической скорости масса несколько уплотняется, прижимаемая центробежными силами к поверхности барабана (см. рис. 5.14). Интенсивность перемешивания выше, чем в расчете № 5 (см. рис. 5.10).

Величина коэффициента трения между частицами и барабаном, скорость вращения барабана влияют на процесс окатывания комплексно. С увеличением обоих параметров увеличивается интенсивность перемешивания материала, количество столкновений частиц, силы взаимодействия между частицами. Замечено, что при малой величине коэффициента трения (в данных расчетах значение коэффициента менее 0,4) увеличение скорости вращения сверх некоторой пороговой величины не дает эффекта, процесс окатывания практически не меняется. Для эффективного гранулирования необходимо иметь как можно большее количество столкновений частиц в единицу времени, высокие значения сил взаимодействия между частицами, скорость вращения барабана должна быть меньше критической, количество взвешенных частиц должно быть минимальным.

Как показали результаты моделирования гранулятора со стационарной осью барабана, наиболее эффективными режимами гранулирования при указанных параметрах являются режимы с юг = = 5-10 рад/с и рсЬ = 0,4-0,5. При рсЬ < 0,4 сцепление между барабаном и частицами недостаточное для достижения интенсивного перемешивания сыпучего материала. При рсЬ > 0,6 материал разрыхляется. Значительная доля частиц материала находится во взвешенном состоянии. Частицы падают после подъема, что приводит к их разрушению. При гаг < 5 рад/с (рсЬ = 0,4-0,5) интенсивность перемешивания мала. При увеличении скорости вращения барабана более 5 рад/с (рсЬ = 0,4-0,5) интенсивность перемешивания и силы взаимодействия частиц не возрастают, повышается вероятность достижения критической скорости.

Таким образом, получено условие адгезии упругопластических сферических тел, из которого следует, что до достижения силы сжатия частиц определенной величины адгезионная связь не образуется, после достижения этой величины образуется адгезионная связь, и ее прочность возрастает с увеличением силы сжатия.

Получено условие, при котором частицы, находящиеся на дне окатываемой массы в барабане планетарного гранулятора, слипаются между собой под действием сжимающих сил. Вероятность взаимодействия частиц возрастает с увеличением планетарной скорости вращения, модуля упругости материала, плотности материала, радиуса планетарного вращения, диаметра барабана и высоты заполнения его материалом, уменьшением предела текучести материала.

Моделирование гранулятора со стационарной осью показало, что масса материала при окатывании располагается в виде сегмента, прилегая к поверхности барабана. Центр массы материала находится внизу, он смещен в сторону вращения барабана. Слой материала, касающийся поверхности барабана, двигается вместе с ней. Слой материала, образующий свободную поверхность, двигается в противоположном направлении. В среднем слое образуется вихреобразное движение частиц, с перемещением частиц из верхнего слоя в нижний и обратно. Давление, действующее на частицы, тем больше, чем ближе они к поверхности барабана. Образование адгезионных связей происходит чаще в части сектора материала, противоположной направлению вращения барабана. Разрушение адгезионных связей происходит чаще в той же части сектора, что и образование адгезионных связей. Большая часть разрушений адгезионных связей происходит под действием сдвига при сжатии частиц, причем основная частота разрушений приходится на ту же часть материала, где образуются адгезионные связи, на часть сектора, противоположную направлению вращения барабана. Разрыв адгезионных связей при растяжении происходит равновероятно в местах нахождения сыпучего материала при окатывании, количество разрывов при растяжении частиц меньше, чем при сжатии.

Необходимо подбирать параметры окатывания таким образом, чтобы частицы после подъема не отрывались от основной массы материала под действием сил инерции, а перемещались вниз вместе со слоем нисходящего материала.

Моделирование планетарного гранулятора показало, что характер движения материала при планетарном гранулировании схож с характером движения в барабане со стационарной осью, если рассматривать движение в планетарном грануляторе в относительной системе координат, а направление к планетарному центру при планетарном вращении - как направление вверх при вращении барабана со стационарной осью.

Если планетарная скорость вращения превышает 30 рад/с, то при любом положении барабана планетарного гранулятора сыпучий материал располагается одинаково относительно планетарного центра.

Угол отклонения центра масс материала при планетарном вращении относительно линии, проходящей через центр барабана и центр планетарного вращения, больше, чем угол отклонения центра масс материала при окатывании в барабане со стационарной осью. Чем больше отношение радиуса планетарного вращения к радиусу барабана, тем меньше угол отклонения центра масс материала. При стремлении отношения к бесконечности угол отклонения масс материала при планетарном вращении стремится к величине угла отклонения центра масс материала при окатывании в барабане со стационарной осью.

Приведенное сравнение способов моделирования поверхности барабана показало, что в этой работе целесообразно моделирование барабана только гладкой цилиндрической поверхностью, так как шероховатость поверхности барабана гранулятора меньше частиц материала.

Материал гладкого барабана необходимо подбирать для эффективного гранулирования таким образом, чтобы выполнялось условие

вь > вс.

Каждому набору параметров (рь, вс, Dd, Kv) соответствует предельная скорость вращения нижнего слоя материала ютах, которая не зависит от скорости вращения барабана, если скорость вращения барабана больше Ютах.

При увеличении отношения вЬ/вс ютах увеличивается. Если юг меньше ютах при заданных параметрах вЬ и вс, то ю равна юг. Если юг больше Ютах при заданных параметрах вь и вс, то ю равна ютах.

При юг, большем юр, достигается критическая скорость. Такой тип движения не может применяться для гранулирования.

Величина коэффициента трения между частицами и барабаном, относительная скорость вращения барабана влияют на процесс окатывания комплексно. С увеличением обоих параметров возрастает интенсивность перемешивания материала, количество столкновений частиц, силы взаимодействия между частицами.