ПОЛУЧЕНИЕ КОМПОЗИЦИОННЫХ. ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ. В ПЛАНЕТАРНОМ ГРАНУЛЯТОРЕ

. Кинетика гранулообразования в аппаратах барабанного типа

В процессе гранулирования выделяют 3 этапа. На начальной стадии процесса образуются ядра, размер которых не превышает 0,1-0,5 мм. На втором этапе роста ядер избыточная влага выдавливается на поверхность гранул. Влажная оболочка ядра обеспечивает

рост гранул за счет простого наслаивания или агломерации ряда частиц. На заключительной стадии процесса происходит рост гранул и их дробление на более мелкие частицы. Рост гранул оценивается уменьшением удельной поверхности гранулы в виде следующего уравнения:

ln (F - Fo) = ка + С, (1.16)

где F - удельная поверхность ядер на единицу объема; га - частота вращения барабана; к - константа скорости роста;

F0, С - постоянные, определяемые из экспериментальных данных.

Известны и другие работы, в которых рассматриваются различные механизмы образования гранул в зависимости от размера исходных частиц. Принимая, что движущей силой процесса гранулирования является сила сцепления частиц в агломерате, авторы работы [15] предлагают следующую зависимость для расчета среднего размера гранул:

dсp = do exp m(Qx - Qo)n, (1.17)

где d^ - средний диаметр гранул;

d0 - диаметр гранул в начальный момент гранулирования;

Q* - содержание жидкой фазы;

Q0 - содержание жидкой фазы в момент начала гранулирования;

m, n - эмпирические коэффициенты, определяемые опытным путем.

Для веществ, не растворимых в связующем, в работе [16] принимают, что движущая сила целиком определяется количеством связующей жидкости, вводимой извне, т. е. влагодержанием шихты. При этом Qж = и.

Средний диаметр гранул зависит также от количества вводимого сухого ретура g и размера частиц ретура dp. Чем больше ретура и чем он крупнее, тем меньше поверхность частиц и выше их влагосодержание.

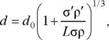

Диаметр гранул может определяться по формуле

|

|

|

|

![]()

где gp - относительное количество ретура в продукте.

Эта формула справедлива лишь в случае, если ретур не поглощает влагу.

Реально используемый для удобрений, ретур при смешении с влажным порошком с течением времени насыщается влагой. Содержание жидкой фазы на поверхности окатываемых частиц при этом уменьшается на то количество влаги, которое диффундировало внутрь гранул ретура, т. е. на величину ug (где ир - влагосодержание ретура). Влагосодержание ретура зависит от времени контакта, температуры и т. д. Поэтому авторы [16] приводят расчетную формулу для определения среднего диаметра гранул, полученных методом окатывания, к следующему виду:

n

Эта зависимость может быть использована только при условии [1]

Влагосодержание шихты превышает минимальное значение, необходимое для гранулирования. При Qобщ < Qж гранулообразование не происходит.

Исследования процесса роста гранул влажного песка показали, что максимальный размер частиц тем меньше, чем меньше поверхностное натяжение связывающей жидкости.

Рассмотренные выше зависимости для расчета роста гранул и установленные закономерности гранулирования, как правило, носят частный характер. Их применение ограничено условиями тех экспериментов, данные которых необходимо использовать в расчетных выражениях.

В работах [11, 17] принято, что все мелкие частицы накатываются на крупные, равномерно распределяясь по их поверхности слоем одинаковой толщины, независимо от размера зародышей. Получено следующее уравнение для расчета размера гранул:

(1.21)

V рнас )

где di - диаметр исходного зерна, м; р - плотность крупных частиц; рнас - плотность комкуемого материала в неокатанном состоянии [11],

a - -

a - -

где pm - количество комкуемого материала;

p - то же, в каждой фракции.

Отношение поверхности комкующих фракций к объему мелких комкуемых фракций названо коэффициентом скорости гранулирования кс. г. Чем больше коэффициент кс. г, тем быстрее мелочь накатывается на крупные зерна. В этом коэффициенте не учтены параметры, характеризующие природу материала, способность его взаимодействовать с водой, поэтому кс. г интересен лишь для идеального случая принятого механизма гранулообразования. Исходя из того же механизма гранулообразования, для расчета среднего размера гранул получено уравнение [18]:

![]() d 0exp3m(W - W0) - d d - d + t,

d 0exp3m(W - W0) - d d - d + t,

t

где тср - среднее время пребывания материала в грануляторе, с; т - текущее время, с;

dq, - средний диаметр исходных частиц, м;

d0 - диаметр частиц, соответствующий началу гранулообразования;

W0 - минимальное содержание связующего, при котором начинается гранулообразование;

m - экспериментально определяемый коэффициент, характеризующий свойства гранулируемого материала.

Уравнение (1.22) справедливо лишь для гранулирования методом наслаивания и поэтому применимо в узком интервале изменения режимных параметров [11].

Механизм равномерного наслоения подтвержден для некоторых случаев экспериментально. В работе [3] отмечено, что приращение массы гранул прямо пропорционально d2, здесь же указывается на прямо пропорциональную зависимость количества налипающей мелочи от площади свободной поверхности. Это явление обнаружено при имитации непрерывного процесса периодическим удалением части мелких гранул из аппарата.

Таким образом, в рассмотренных работах утверждается, что скорость роста гранул в непрерывном процессе не зависит от их размера, а в периодическом процессе, когда мелочь для наслоения не загружается извне, не образуется в результате истирания небольших агломератов, скорость увеличения диаметра гранулы тем выше, чем больше гранула.

Схема процесса, в котором каждый зародыш покрывается только одним слоем исходного вещества, рассмотрена в работе [11]. Предложена формула для расчета диаметра гранул:

(1.23)

(1.23)

где d0 - диаметр зародыша, м;

а' - объемная доля твердого вещества в зародыше; р' - плотность материала зародыша, кг/м3;

L - соотношение масс зародыша и слоя; а - объемная доля твердого вещества в слое; р - плотность частицы, кг/м3.

Отмечается, что частицы радиусом более 0,6 мм всегда будут действовать, как зародыши. Основным фактором, определяющим выход гранул, как отмечает автор, является эффективность, с кото

рой слой прилипает к ядру. Этого-то показателя как раз и нет в уравнении (1.23). Оно, как и уравнения (1.21), (1.22), пригодно только для частных случаев послойного роста гранул.

Приведенные выше формулы позволяют определить средний размер частиц после гранулирования. Как известно, продукт всегда имеет некоторое распределение по размерам, и этот показатель является важным.

Авторы [11] рассматривают процесс гранулирования в барабане как объединение мелких зародышей, беспорядочно движущихся и перемешивающихся в плотном слое. Частота столкновений является функцией размера данного зародыша и распределения размеров остальных зародышей, а также динамических характеристик барабана. С учетом функции вероятности основное уравнение кинетики гранулирования для фракций i и j имеет вид

где Х(т) = kp(x)/2 - функция скорости агломерации;

Р(т) - функция интенсивности столкновений, порозности зародышей, их размера, способности к деформации, пластичности;

ni(x), njx) - число зародышей определенного размера, имеющих объем Vi и Vj;

N(t) - полное число зародышей в системе на время т.

При суммировании уравнения (1.24) по всем размерам гранул получается:

^N^ =-X(t)N (т). (1.25)

dx

После ряда преобразований автором получены уравнения для определения доли фракций гранул объемом более Vi:

(1.26)

(1.26)

Уравнения (1.25), (1.26) справедливы для периодического процесса. Распределение гранул по размерам стремится к линейной за

висимости. Отношение максимального размера гранул к минимальному в этой линейной области распределения является величиной постоянной и не превышает 3.

Используя механизм дробления и наслоения, авторы [11] показали, что его действие приводит в конечном итоге к некоторому устойчивому распределению гранул по размерам, описываемому уравнением

![]() (1.27)

(1.27)

где dm - медиана распределения;

R(d/dm) - кумулятивная фракция частиц, размер которых равен или превышает данный размер гранулы;

dx - размер максимальной гранулы;

в - функция dm/dx, которая остается неизменной в ходе процесса.

Распределение (1.27) резко заканчивается при R = 1, в то время как эксперименты указывают на наличие определенного «хвоста» в области мелкодисперсных гранул. Поэтому при R > 0,7-0,9 опытные данные не согласуются с уравнением (1.27). Указывается, что причиной этого несоответствия может быть принятое допущение о том, что при столкновении разрушаются только наименьшие гранулы [3]. Более рационально предположить, что существует определенная вероятность разрушения гранул всех размеров, но вероятность разрушения самых мелких гранул наиболее велика.

|

Кинетика периодического процесса гранулирования, достигаемого дроблением и наслоением, описывается в [11] уравнением сохранения количества гранул:

B(x, т) - фракция гранул размером (объемом) х, разрушающихся в единицу времени;

G(x, F) - скорость роста гранул размером выше х из дробленого материала, объем которого F(t).

Скорость роста и функция разрушения В зависят от природы вещества и, следовательно, могут быть уточнены только опытом.

Приведенные уравнения (1.26), (1.27), (1.29) позволяют рассчитать гранулометрический состав продукта в периодическом процессе, т. е. при одновременных вводе сырья и выгрузке продукта, методика расчета должна учитывать распределение по времени пребывания.

В работе [11] предложен аналитический метод расчета диаметра частиц при гранулировании с использованием грануляторов барабанного типа. В процессе гранулирования во вращающемся слое каждая частица совершает движение двух видов: вращательное и поступательное. Предполагается, что температура слоя гранул не изменяется по длине гранулятора, то есть рассматривается изотермический установившийся процесс гранулообразования. На частицу размером d за один оборот её вокруг собственной оси наслаиваются другие частицы, образующие пленку толщиной X. Авторы предположили, что при движении гранулы по спиралевидной траектории на протяжении пути А/ ее диаметр увеличивается на величину Ad, равную 2NX:

![]() (1.30)

(1.30)

где N - число оборотов гранулы вокруг своей оси на пути А/; X - толщина наслаивающейся пленки.

С другой стороны, А/ определяется как

![]()

![]()

![]() (1.31)

(1.31)

где Яб - радиус барабана;

![]() а - угловая частота вращения барабана; а ос - скорость движения продукта вдоль оси барабана;

а - угловая частота вращения барабана; а ос - скорость движения продукта вдоль оси барабана;

AL6 - длина барабана.

Обозначая в уравнении (1.31) А£б/а через Ат, с учетом (1.30) после дифференцирования получается:

ddd = ^ -^^Ыт. (1.32)

Это уравнение представляет собой математическую модель роста частиц при гранулировании методом окатывания.

В общем случае изменение гранулометрического состава во времени может быть описано уравнением

p(d)d[p(d)] = f 2^6Ю Jp(X)dT, (1.33)

где p(d) - массовая плотность распределения частиц по размерам; р(Х) - плотность распределения пленок, наслаивающихся на

пути А/.

На практике гранулометрическая характеристика материала определяется ситовым анализом и представляется дискретными фракциями. Тогда уравнение (1.33) для /-го интервала можно записать следующим образом [3]:

![]()

![]() 2R аХ jdx

2R аХ jdx

п

До сих пор рассматривались идеальные процессы роста гранул при условии неизменности структуры, отсутствия истирания, дробления и других сопутствующих процессов, приводящих к изменению размера гранул [3].

Реальные процессы гранулирования, протекающие в плотных гравитационных слоях дисперной фазы, сопровождаются, как правило, уплотнением структуры формируемых гранул, их истиранием, измельчением и т. п.

Учитывая тот факт, что при гранулировании порошкообразных материалов окатыванием наряду с процессами роста гранул протекают процессы, проводящие к уменьшению их размеров, под толщиной наслаиваемой пленки необходимо понимать разность:

Х = Хir - Хiu, (135)

|

Рассмотрим частные случаи модели (1.36) [11]. Пусть Xir = const и Xiu = 0, т. е. предполагается, что в течение всего времени гранулирования на гранулу i-го размера наслаивается на каждом отрезке А/ пленка одинаковой толщины Xir. Примером может служить процесс гранулирования при значительном избытке ретура, т. е. когда по всей длине гранулятора вероятность столкновения гранулы с наслаивающимися частицами одинакова. В результате интегрирования уравнения (1.36) получается

Пусть при т = 0 величина Xir = d^, т. е. в начальный период процесса гранулирования происходит агломерирование частиц начального размера di0. При увеличении т величина Xir ^-0, т. е. на гранулу наносится пленка все меньшей толщины вследствие уменьшения вероятности столкновения гранулы с наслаивающимися частицами (их число со временем уменьшается). Такой механизм наблюдается при гранулировании увлажненной шихты с подачей незначительного количества сухого ретура. В этом случае можно рассмотреть два варианта решения модели (1.36). Если толщина наслаиваемой на гранулу пленки уменьшается по длине барабана по линейному закону

Xi = dt0 - £jT, (1.38)

где k1 - кинетический коэффициент, зависящий от свойств гранулируемого материала и параметров процесса, то при Xu = 0 получается:

dt = 2R“ dx. (1.39)

n(d,0 - ^т)

После интегрирования выражения (1.39) получим:

dt d ^j(di0 - Мт. (1.40)

Если толщина наслаиваемой пленки уменьшается по экспоненциальному закону

X i = dt 0exp( - k2 т), (1.41)

где k2 - кинетический коэффициент, то выражения (1.36), (1.41) при Xiu = 0 преобразуются:

dtddt = 2R^ . (1.42)

ndi0 exp(-k2T)

После интегрирования выражения (1.42) получим:

di = dio + 4d'0RGЮ [1 - eXP( k2т)]. (1.43)

nk 2

В общем случае, когда Xir « Xiu, решения уравнения (1.36) принимают боле сложный вид. Подставляя в эти уравнения экспериментально полученные кинетические коэффициенты X и решая совместно с уравнением распределения по времени пребывания в данном грануляторе, можно рассчитать гранулометрический состав продукта для любых условий гранулирования в аппаратах барабанного типа [11].