ПОЛУЧЕНИЕ КОМПОЗИЦИОННЫХ. ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ. В ПЛАНЕТАРНОМ ГРАНУЛЯТОРЕ

Движение материала в планетарном грануляторе

Процессы, происходящие в планетарном грануляторе, схожи с процессами в планетарных мельницах-активаторах. Для описания движения сыпучего материала в планетарном грануляторе используется источник, в котором исследуется движение в планетарной мельнице [22].

Планетарное движение рабочего барабана позволяет увеличить частоту вращения вокруг собственной оси, не выходя за критическую скорость (когда центробежная сила от вращения рабочего барабана вокруг собственной оси превышает центробежную силу от вращения центральной оси планетарной системы, перемешивание и гранулирование прекращается). Увеличение частоты вращения барабана увеличивает количество соударений частиц в единицу времени. Сложное движение частиц в рабочем объеме планетарного гранулятора осуществляется под действием трех сил: центробежной силы от вращения ротора, центробежной силы от собственного вращения барабана и силы Кориолиса, возникающей от сложения сил относительного и переносного движений.

Для исследования траектории движения частиц в барабане планетарного гранулятора используются безразмерные критерии. Кинематический коэффициент

K =^, (1.51)

01

где гаї - угловая скорость вращения ротора (водила), с-1;

®2 - угловая скорость вращения барабана вокруг собственной оси, с-1.

Геометрическая характеристика:

R

m = Ч (1.52)

*2

где Ri - расстояние между центрами вращения ротора и барабана, м; *2 - радиус барабана, м.

Для выполнения планетарного движения необходимо, чтобы m Ф 0 и K Ф 0.

|

С помощью графоаналитического метода построена траектория относительного движения частицы в планетарном грануляторе

Условие, при котором материал под действием центробежной силы от вращения рабочего барабана вокруг собственной оси распределяется по поверхности барабана и вращается вместе с ним:

|

K <-1 |

m '1 - n ’ |

®1®2 < 0, |

(1.53) |

|

K >-1 |

m 1 - n ’ |

®1®2 > 0, |

(1.54) |

где n - коэффициент заполнения барабана.

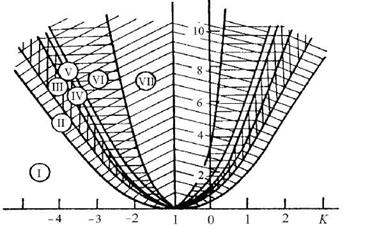

Обобщенная карта режимов при степени заполнения n = 0,6, коэффициенте трения f = 0,5 представлена на рис. 1.10.

|

Рис. 1.10. Карта режимов |

На карте выделяются следующие области значений K: I - закри - тическая; II - самофутеровки; III — свободного полета частиц; IV - переходная от режима со свободным полетом частиц к вихревому режиму движения в плотной упаковке; V - вихревого движения частиц без скольжения относительно стенок барабана; VI - вихревого режима с возможным проскальзыванием материала относительно стенок барабана; VII - скольжения частиц.

Карта режимов позволяет описать движение материала в барабане планетарной мельницы (гранулятора). Линия на графике (см. рис. 1.10), характеризуемая K = -1, является осью симметрии графика. Границы выделяемых областей зависят от свойств измельчаемых (гранулируемых) материалов, степени заполнения объема барабана и др. Далее рассматриваются виды движения в области, где K < -1, в направлении уменьшения абсолютного значения кинематического параметра.

В области I значение сил в относительном движении от вращения барабана вокруг своей оси больше сил переносного движения и сил Кориолиса. В этом закритическом состоянии материал распределяется по стенкам в виде кольца, вращающегося вместе с барабаном. Центрифугированная загрузка не перемещается внутри барабана и не гранулируется.

В области II часть частиц, для которых выполнены условия отрыва, пролетают через свободное пространство барабана до столкновения с противоположной стенкой или другими частицами. Если условия отрыва не выполнены для последнего слоя частиц, то происходит самофутеровка барабана.

Область III отличается от предыдущей тем, что условия отрыва выполнены для всего загруженного материала. При визуальном наблюдении кажется, что загруженный материал заполняет весь рабочий объем барабана. Движение частиц от взаимных столкновений становится хаотичным. Этот режим не устойчив и может скачком переходить в режимы смежных областей.

Движение частиц в области IV имеет более сложный характер. Сыпучий материал, расположенный в виде сегмента, можно разделить на 3 части. Одна часть частиц движется вместе с барабаном, проскальзывая относительно его стенки. Вторая (переходная) часть относительно спокойна. Третья часть частиц движется в направлении, противоположном направлению движения первой части. Силы Кориолиса в первой и третьей частях сегмента действуют в противоположных направлениях, сжимая частицы в компактную массу. Режим устойчивый.

При дальнейшем уменьшении значения K режим движения изменяется, появляется проскальзывание. Условию движения материала с проскальзыванием соответствует V область на карте режимов. Материал в виде овальной плотной массы прижат к стенке барабана и движется в направлении, противоположном направлению движения поверхности барабана. При этом в зависимости от коэффициента трения, степени заполнения объема барабана и других параметров происходит проскальзывание частиц относительно стенки барабана.

При K > 0 также можно выделить пять областей, характеризующих различную форму движения загрузки. Области сильнее сжаты вследствие того, что направления сил переносного, относительного движения и сил Кориолиса совпадают.

Анализ карты режимов позволяет рассмотреть условия работы мельниц при предельных значениях параметров m и K:

- при K = ± ж осуществляется закритический режим I, при котором происходит центрифугирование материала относительно оси вращения барабана;

- при K = 0, m Ф 0 - закритический режим II, при котором материал движется как твердое тело относительно оси вращения ротора;

- при m = 0 - режим гранулирования в обычном (гравитационном) грануляторе;

- при m < 1 - режим вибрационной мельницы (гранулятора) с круговыми колебаниями рабочего барабана;

- при m > 1, K Ф 0, K Ф ± ж - режим работы планетарного грану - лятора.

Из карты режимов следует, что при возрастании m границы кинематических областей расширяются и режимы стабилизируются.

Таким образом, анализ литературы показывает, что гранулирование в планетарном грануляторе является более эффективным, чем гранулирование в барабанных грануляторах, для материалов, требующих повышенного давления при гранулировании. Исследование процессов гранулирования в грануляторе планетарного типа примечательно тем, что сила давления между частицами на порядок выше благодаря дополнительной центробежной силе F и силе Кориолиса FH, благодаря чему процесс гранулирования более эффективен. В некоторых случаях, когда гранулируемый материал достаточно пластичный, может быть применено сухое гранулирование. Это намного упрощает процесс гранулирования, поскольку отпадает необходимость равномерного смачивания материала, а затем его сушки; тем более что для некоторых материалов смачивание и смешение со связующими неприемлемо. Для гранулирования в планетарном грануляторе без связующего боле пригодны пластичные материалы и менее пригодны материалы, состоящие из твердых и упругих частиц.

Планетарное движение рабочего барабана позволяет увеличить частоту вращения вокруг собственной оси, не выходя за критическую скорость (когда центробежная сила от вращения рабочего барабана вокруг собственной оси превышает центробежную силу от вращения центральной оси планетарной системы, перемешивание и гранулирование прекращается). Увеличение частоты вращения барабана увеличивает количество соударений частиц в единицу времени. Сложное движение частиц в рабочем объеме планетарного гранулятора осуществляется под действием трех сил: центробежной силы от вращения ротора, центробежной силы от собственного вращения барабана и силы Кориолиса, возникающей от сложения сил относительного и переносного движений.

Проблема изучения процессов, происходящих в планетарном грануляторе, является актуальной и представляет несомненный интерес для материаловедов, технологов и конструкторов, работающих в различных областях машиностроения.

![]()

2. КОНСТРУКЦИЯ ПЛАНЕТАРНОГО ГРАНУЛЯТОРА

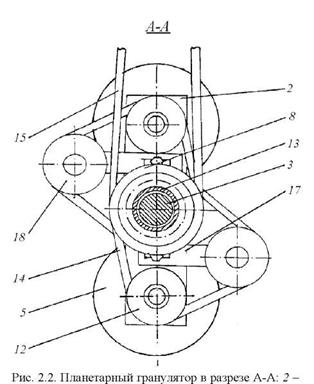

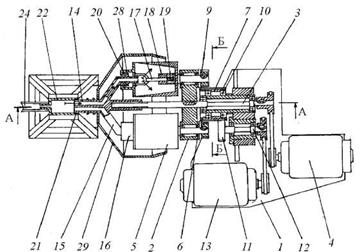

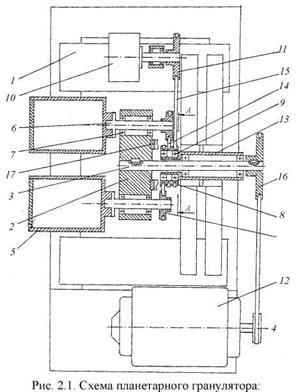

Для проведения исследований был разработан планетарный гранулятор [23], схематично изображенный на рис. 2.1, 2.2. Фотографии

изготовленного гранулятора представлены на рис. 2.3-2.5.

I

|

- рама; 2 - водило; 3 - основной вал; 4 - электродвигатель; 5 - формующий барабан; 6 - вал барабана; 7 - подшипники вала барабана; 8 - регулирующий вращение барабанов шкив; 9 - подшипники; 10 - тормозной механизм;

II - шкив тормозного механизма; 12 - шкив барабана; 13 - корпус основного вала; 14 - ремень привода барабана; 15 - ремень тормозного механизма; 16 - шкив привода основного вала; 17 - стойка натяжителя ремня привода барабана

|

водило; 3 - основной вал; 5 - формующий барабан; 8 - регулирующий вращение барабанов шкив; 12 - шкив барабана; 13 - корпус основного вала; 14 - ремень привода барабана; 15 - ремень тормозного механизма; 17 - стойка натяжителя ремня привода барабана; 18 - ролик натяжителя ремня |

Планетарный гранулятор содержит раму 1, водило 2, жестко закрепленное на основном валу 3, привод от электродвигателя 4, формующие барабаны 5 на валах 6, вращающихся на подшипниках 7, регулирующий вращение барабанов шкив 8, вращающийся на подшипниках 9, тормозной механизм 10, шкив 11 тормозного механизма 10, шкивы 12 барабанов 5, корпус основного вала 13, ремни привода барабанов 14, ремень 15 тормозного механизма 10, шкив 16 привода 4, стойки 17 и ролики 18 натяжителей ремней.

Соосно основному валу 3 на подшипниках 9 вращается регулирующий шкив 8. Шкив 8 соединен клиновым ремнем 15 с регулируемым тормозным механизмом 10. Шкивы 12 барабанов 5 приводятся во вращение клиновыми ремнями 14 от регулирующего шкива 8. Клиновые ремни 14 натянуты роликами 18 натяжителей ремней, вращающимися на стойках 17. Стойки 17 закреплены на водиле 2. Стойки 17 имеют возможность продольного перемещения в пазах водила 2 для регулировки натяжения ремней 14.

Гранулятор работает следующим образом. После включения гранулятора водило 2 начинает вращаться. При полностью заторможенном тормозном механизме 10 регулирующий шкив 8 также заторможен. Барабаны 5, приводимые ремнями 14, начинают вращаться в сторону, обратную вращению водила 2 с относительной скоростью, равной скорости вращения водила 2, умноженной на отношение диаметра шкива 8 к диаметру шкива 12 (юб = ю в х D8 / D12).

При полностью расторможенном тормозном механизме 10 и регулирующем шкиве 8 барабаны 5 не вращаются относительно водила 2.

Путем регулировки тормозного механизма 10 регулируется скорость вращения барабанов 5 относительно водила 2 от нулевой при расторможенном шкиве 8 до максимальной при заторможенном шкиве 8. Это дает возможность подбирать оптимальное соотношение скоростей водила 2 и барабанов 5 для различных гранулируемых материалов.

Для грануляторов планетарного типа необходимо, чтобы относительная скорость вращения барабанов 5 была обратной скорости вращения водила 2, что обеспечивается предлагаемым механизмом регулировки скорости вращения барабанов 5.

Крутящий (тормозной) момент передается от регулирующего шкива 8 барабанам 5 посредством клиноременной передачи 14. Скорость вращения водила 2 регулируется изменением частоты вращения электродвигателя постоянного тока 4, а скорость вращения барабанов 5 относительно водила 2 регулируется тормозным механизмом 10.

Может применяться тормозной механизм механического, гидравлического, электромагнитного и других типов. Для более эффективного использования энергии вместо тормозного механизма может быть применен электрогенератор.

В изготовленном грануляторе применен тормоз механического типа (см. рис. 2.5).

|

Рис. 2.3. Общий вид планетарного гранулятора |

|

Рис. 2.4. Привод барабанов планетарного гранулятора |

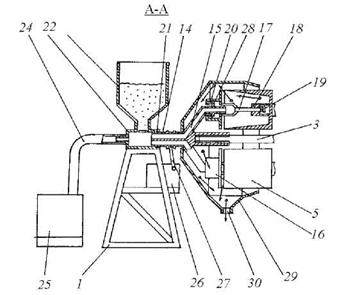

Для автоматизации процессов выгрузки и разгрузки была разработана следующая конструкция гранулятора [24].

|

Рис. 2.5. Тормозной механизм планетарного гранулятора |

|

Рис. 2.6. Планетарный гранулятор. Процесс загрузки материала (стрелки указывают направление потока материала): 1 - рама; 2 - водило; 3 - основной вал; 4 - электродвигатель привода основного вала; 5 - формующий барабан; 6 - подшипники; 7 - центральное зубчатое колесо; 9 - сателлит барабана, 10 - подшипники; 11 - зубчатое колесо; 12 - дополнительный вал; 13 - электродвигатель привода барабанов; 14 - загрузочный приемник; 15 - распределительная часть загрузочного трубопровода; 16 - крышка барабана; 17 - направляющий стержень; 18 - направляющая втулка барабана; 19 - пружина; 20 - подшипник крышки; 21 - уплотнитель; 22 - отверстие дозатора; 24 - шланг; 28 - опорный торец; 29 - выгрузной кожух |

На рис. 2.6 приведена схема гранулятора в процессе загрузки материала (стрелки указывают направление потока материала), на рис. 2.7 - разрез А-А в процессе выгрузки гранул (в отличие от рис. 2.1, на рис. 2.2 оси барабанов расположены в вертикальной плоскости; стрелки указывают направление движения гранул), на рис. 2.8 - разрез Б-Б.

|

Рис. 2.7. Планетарный гранулятор. Процесс выгрузки гранул (стрелки указывают направление движения гранул): 1 - рама; 3 - основной вал; 5 - формующий барабан; 14 - загрузочный приемник; 15 - распределительная часть загрузочного трубопровода; 16 - крышка барабана; 17 - направляющий стержень; 18 - направляющая втулка барабана; 19 - пружина; 20 - подшипник крышки; 21 - уплотнитель; 22 - отверстие дозатора; 23 - бункер; 24 - шланг; 25 - компрессор; 26 - привод выгрузки; 27 - вилка-рычаг; 28 - опорный торец; 29 - выгрузной кожух; 30 - выгрузное отверстие |

Планетарный гранулятор содержит раму 1, водило 2, жестко закрепленное на основном валу 3, имеющем привод 4, формующие

барабаны 5 на валах, вращающихся на подшипниках 6, запрессованных в гнездах водила. На раме соосно с основным валом 3 установлено центральное зубчатое колесо 7, которое приводит во вращение вокруг своей оси барабаны 5 гранулятора через сателлиты 8 водила 2 и сателлиты 9 барабанов 5. Центральное зубчатое колесо 7 установлено на раме на подшипниках 10 и приводится во вращение зубчатым колесом 11, расположенным на дополнительном валу 12, имеющем независимый привод 13 и установленном параллельно основному валу 3.

Загрузочный трубопровод для подачи материала в барабаны 5 состоит из загрузочного приемника 14 и распределительной части 15, соединен с основным валом 3 шлицевым соединением с возможностью продольного движения. Крышки 16 барабанов 5 на направляющих стержнях 17 имеют возможность продольного перемещения в направляющих втулках 18 барабанов 5. На направляющие стержни действуют сжатые пружины 19 таким образом, что крышки 16 закрывают барабаны 5. В крышках 16 запрессованы подшипники 20. Концы распределительной части 15 загрузочного трубопровода проходят через отверстия крышек 16 так, что отверстия распределительной части 15 находятся внутри барабанов 5. Загрузочный приемник 14 вращается в уплотнителе 21, расположенном в отверстии дозатора 22. Над дозатором 22 расположен загрузочный бункер 23. Шлангом 24 дозатор 22 соединен с компрессором 25. На раме 1 расположен привод выгрузки 26. Привод имеет вилку-рычаг 27. Распределительная часть 15 загрузочных трубопроводов имеет на своих концах опорные тор-

Загрузочный трубопровод для подачи материала в барабаны 5 состоит из загрузочного приемника 14 и распределительной части 15, соединен с основным валом 3 шлицевым соединением с возможностью продольного движения. Крышки 16 барабанов 5 на направляющих стержнях 17 имеют возможность продольного перемещения в направляющих втулках 18 барабанов 5. На направляющие стержни действуют сжатые пружины 19 таким образом, что крышки 16 закрывают барабаны 5. В крышках 16 запрессованы подшипники 20. Концы распределительной части 15 загрузочного трубопровода проходят через отверстия крышек 16 так, что отверстия распределительной части 15 находятся внутри барабанов 5. Загрузочный приемник 14 вращается в уплотнителе 21, расположенном в отверстии дозатора 22. Над дозатором 22 расположен загрузочный бункер 23. Шлангом 24 дозатор 22 соединен с компрессором 25. На раме 1 расположен привод выгрузки 26. Привод имеет вилку-рычаг 27. Распределительная часть 15 загрузочных трубопроводов имеет на своих концах опорные тор-

цы 28. Выгрузной кожух 29 охватывает объем с вращающимися барабанами 5 и имеет внизу выгрузное отверстие 30.

Гранулятор работает следующим образом. После включения гранулятора водило 2 начинает вращаться, а барабаны 5 - двигаться по круговой орбите. Во время движения оси барабанов 5 двигаются параллельно основной оси гранулятора. Направление и скорость перемещения барабанов 5 по круговой орбите регулируют электродвигателем постоянного тока привода 4 водила 2. При вращении водила 2 его сателлиты 8 обегают центральное зубчатое колесо 7 и через сателлиты 9 приводят барабаны 5 во вращение вокруг собственной оси. Направление и скорость вращения центрального зубчатого колеса 7 и, следовательно, барабанов 5 вокруг своей оси задаются электродвигателем постоянного тока независимого привода 13 дополнительного вала 12 через зубчатое колесо 11 дополнительного вала 13.

При загрузке материал попадает из загрузочного бункера 23 в емкость дозатора 22. Компрессор 25 нагнетает воздух в емкость дозатора 22 и материал, увлекаемый воздушным потоком, попадает в загрузочный приемник 14, затем - в распределительную часть 15 загрузочного трубопровода, и далее - в барабаны 5. После загрузки производится гранулирование материала. При выгрузке привод выгрузки 26 поворачивает вилку-рычаг 27, который передвигает загрузочный приемник 14 и распределительную часть 15 в направлении дозатора 22. Опорные торцы 28 распределительной части 15 загрузочного трубопровода, действуя на подшипники 20, открывают крышки 16, сжимая пружины 19. Гранулы скатываются по коническим внутренним поверхностям барабанов 5 в выгрузной кожух 29 и, ударяясь о его внутреннюю поверхность, скатываются вниз через выгрузное отверстие 30. Через промежуток времени, необходимый для выгрузки, привод выгрузки 26 возвращает вилку-рычаг 27 в исходное положение, и крышки 16 закрываются под действием пружин 19. Затем происходит загрузка материала, и цикл повторяется.

Процессы загрузки и выгрузки осуществляются без остановки гранулятора и протекают достаточно быстро относительно стадии гранулирования.

Таким образом, предлагаемое устройство значительно уменьшает время, необходимое для загрузки и выгрузки, позволяет автоматизировать процесс и увеличивает производительность гранулятора. При этом гранулятор работает циклично, весь материал, в отличие от грануляторов непрерывного действия, находится на стадии гранулирования строго определенное время, что является необходимым условием для получения заданного гранулометрического состава гранулированного материала.