Полуавтоматы для дуговой сварки и их основные узлы

Электродные материалы

При электрической сварке плавлением применяются следующие сварочные материалы: сварочная проволока, неплавящиеся и

плавящиеся электродные стержни, покрытые электроды. Стальная сварочная проволока, предназначенная для сварки и наплавки, регламентируется стандартами. Она классифицируется по группам и маркам стали: низкоуглеродистая - 6 марок, легированная - 30,

высоколегированная - 39 марок. Обозначение марок проволоки

составляется из сочетания букв и цифр. Первые две буквы «Св» означают - сварочная проволока. Следующие за ними первые две цифры указывают содержание углерода в сотых долях процента. Далее следуют буквенные обозначения элементов, входящих в состав проволоки. При содержании легирующих элементов в проволоке до 1 % ставится только буква этого элемента, если содержание легирующих элементов превышает 1 %, то после буквы указывается процентное содержание этого элемента в целых единицах. Условные обозначения легирующих элементов в проволоке приведены в табл. 1. Например, Св - 08ГС расшифровывается следующим образом: Св - сварочная; 0,8 % углерода; до 1 % марганца; до 1 % кремния. Более точные составы сварочных проволок указаны в табл. 18.

Некоторые марки сварочной проволоки

|

Мар*а ПРОВОЛОКИ |

Массовое содержание элементов. % |

||||||||||

|

С |

Si |

Ын |

Сг |

Hi |

Ын |

Ті |

V |

5 в Р :-:е оолее |

Прсяи& элементы |

||

|

Низкотлеродистая проволока |

|||||||||||

|

Сб-08 |

±0,10 |

± 0,03 |

0.35 0,60 |

±0.15 |

± 0,30 |

- |

- |

- |

- |

0,04 0,04 |

<0,01 А1 |

|

Сб-08 А |

±0,10 |

± 0.03 |

0.35 0,60 |

±0,10 |

± 0.25 |

— |

— |

— |

— |

0,03 0,03 |

- |

|

Сб-08ГА |

±0,10 |

± 0.03 |

0,8 1.1 |

± 0,10 |

±0.25 |

— |

— |

— |

— |

0,03 0,03 |

— |

|

Легированная проволока |

|||||||||||

|

Сб-08 Г2С |

0,05- ОД 1 |

0.70— 0.95 |

1,8 2,1 |

±0,20 |

± 0.25 |

- |

- |

- |

- |

<0,025 0,03 |

- |

|

Сб-08 ГСМТ |

0,Обод 1 |

0.40 0.70 |

1,00 1,30 |

±0,30 |

± 0,30 |

0,20 0.40 |

- |

0.05 0.12 |

- |

0.026 0,03 |

- |

|

Се-18 ХГС |

0,15- ОД 2 |

0.90 1.20 |

0,80 1.10 |

0,30 1,10 |

± 0,30 |

- |

- |

- |

- |

0.025 0,03 |

- |

|

Се-18 ХМА |

0,15- ОД 2 |

0.12 0.35 |

0.40- ОДО |

0.30— 1.10 |

±0.30 |

0,15 0.30 |

— |

— |

— |

0.025 0.025 |

|

|

Сб-OS ХНМ |

±0,10 |

0.12 0.35 |

0,50 0,80 |

0.70 0.90 |

3.30 1.20 |

0,25- ОД 5 |

- |

- |

- |

0.025 0,03 |

- |

|

Се-08 ХЗГ2СМ |

±0,10 |

0.45- ОД 5 |

2,0 2.5 |

2.00— 3.00 |

■=0.33 |

0,30 0.50 |

- |

- |

- |

0,03 0.03 |

- |

|

Сб-10 Х5М |

50,12 |

0.IS - О.35 |

0.40- ОДО |

4.00 5,50 |

± 0.30 |

0.40 0.60 |

- |

- |

- |

С'. 25 С'. 03 |

- |

|

Св-ЗЕ МНФБА |

0.06- ОД С1 |

0.12 0.30 |

0,35 0.50 |

1,10 1.40 |

3.65 0,90 |

0.80 1,00 |

— |

— |

0,20 0,3 |

0,25 0,25 |

0.100,23 Nb |

Для плавящихся электродов наиболее распространенным материалом является холоднотянутая калиброванная проволока

диаметром 0,3—12,0 мм, а также горячекатаная или порошковая проволока, электродные ленты и электродные пластины. Если в конце марки проволоки стоит буква А, то эта проволока изготовлена из более высококачественной стали (с меньшим содержанием вредных примесей - серы и фосфора). Проволоку поставляют в мотках, намотанную на катушки, или в кассетах. Поверхность проволоки должна быть чистой, без окалины, ржавчины, грязи и масла. Низкоуглеродистая и легированная проволоки подразделяются на неомедненную и омедненную. Омедненная проволока находит все большее применение. По особым требованиям проволоку изготавливают из стали, выплавленной электрошлаковым, вакуум-дуговым или вакуум - индукционным методом.

Различные виды проволоки имели свое условное обозначение: Э - для изготовления электродов; О - омедненная; Ш - полученная из стали, выплавленной электрошлаковым переплавом; ВД - полученная из

стали, выплавленной вакуум-дуговым переплавом; ВИ - полученная из стали, выплавленной в вакуум-индукционной печи. К каждому мотку проволоки должна быть прикреплена бирка, в которой указывается завод-изготовитель, марка стали, диаметр проволоки, стандарт. К каждой партии проволоки прилагается документ (сертификат), удостоверяющий соответствие проволоки требованиям стандартов. Стальная сварочная проволока применяется для изготовления покрытых штучных электродов, для сварки под флюсом и в среде защитных газов.

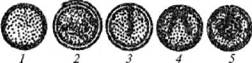

Если сварочная проволока не обеспечивает требуемого химического состава наплавленного металла, то применяют порошковую проволоку. Эта проволока представляет собой низкоуглеродистую стальную оболочку, внутри которой запрессован порошок. Этот порошок состоит из ферросплавов, за счет которых осуществляется легирование металла шва или железный порошок для увеличения наполнения шва. Порошковую проволоку изготавливают сворачиванием ленты в трубку при протяжке ее через калиброванное отверстие (фильеру). В практике находят применение трубчатые и другие конструкции порошковой проволоки, некоторые из них приведены на рис. 34.

|

Рис. 34. Некоторые виды конструкций порошковой проволоки: 1 - трубчатая; 2 - с нахлестом; 3, 4 - с загибом в оболочке; 5 - двухслойная |

Более сложные конструкции порошковой проволоки приводят к увеличению глубины противления, уменьшению выгорания полезных примесей (марганца и кремния), снижению содержания кислорода и азота в наплавленном металле, более равномерному плавлению сердечника. По составу сердечника порошковая проволока делится на пять типов: ПП-АН1; ПП-АН7; ПП-2ДСК; ПП-АН10 и ПП-АН9. Из них первые три типа используют для сварки без дополнительной защиты, а два последних - для сварки в углекислом газе. В табл. 19 приведены характеристики некоторых типов самозащитных порошковых проволок.

|

|

|

Таблица 19 Характеристика некоторых типов самозащитных порошковых проволок

|

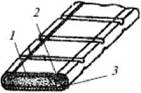

В качестве плавящихся электродов для автоматической наплавки под слоем флюса поверхностей больших размеров и для получения небольшого провара основного металла применяют электродную ленту. Электродная лента изготавливается различного химического состава в зависимости от назначения. Толщина готовой ленты 0,2—1,0 мм и ширина 15—100 мм. Для легирования наплавляемого металла изготовляют порошковую ленту (рис. 35).

|

|

Рис. 35. Порошковая лента: 1 - нижняя лента; 2 - верхняя лента; 3 - шихта

Неплавящиеся электродные стержни изготавливают из электротехнического угля или синтетического графита, а также из вольфрама. Угольные и графитовые электроды имеют форму цилиндрических стержней диаметром 5—25 мм и длиной 200—300 мм. Конец электродов затачивается на конус.

Графитовые электроды более электропроводны и обладают большей стойкостью против окисления на воздухе при высоких температурах. Это позволяет применять повышенную плотность тока и сократить расход электродов.

Наиболее широкое применение имеют вольфрамовые электроды. Они изготавливаются из чистого вольфрама или с различными присадками следующих марок: ЭВЧ, ЭВЛ, ЭВИ-1, ЭВИ-2. Наличие присадок (1—3 %) обеспечивает улучшенное зажигание дуги, повышает стойкость электрода при повышенной плотности тока. Электроды из вольфрама с активизирующими присадками применяют для сварки переменным и постоянным током прямой и обратной полярности.

Электроды для ручной дуговой сварки представляют собой металлический стержень, на поверхность которого методом окунания или опрессовкой под давлением наносится покрытие (обмазка) определенного состава и толщины.

Покрытие должно обеспечить устойчивое горение дуги, получение металла шва требуемого химического состава и свойств и др. Эти требования обеспечиваются материалами электродного стержня и покрытия, в состав которых входят стабилизирующие,

шлакообразующие, раскисляющие, легирующие и другие вещества.

Стабилизирующие вещества предназначены для обеспечения устойчивого горения дуги. Этого достигают введением в покрытие материалов, содержащих соединения щелочных и щелочноземельных металлов: калия (К), натрия (Na), кальция (Са), которые обладают низким потенциалом ионизации, что обеспечивает устойчивое зажигание и горение дуги. Такими материалами являются поташ, кальцинированная сода, полевой шпат, мел, мрамор и другие известняки.

Шлакообразующие вещества при расплавлении образуют шлак, который защищает капли электродного металла и сварочную ванну от атмосферных газов. К ним относятся: марганцевая руда, гематит, гранит, мрамор, магнезит, кремнезем, полевой шпат, плавиковый шпат и др.

Раскисляющие вещества восстанавливают часть металла, находящегося в расплавленном состоянии в виде окислов.

Достигается это за счет элементов и компонентов, имеющих большее, чем железо, сродство к кислороду и другим элементам, окислы которых необходимо удалить (вывести) из металла шва. С этой целью в покрытие вводятся ферромарганец, ферросилиций, ферротитан.

Легирующие вещества дополняют металл шва такими элементами, которые придают ему повышенную прочность, износоустойчивость, коррозионную стойкость и т. д. В основном в качестве легирующих элементов используют ферросплавы и значительно реже - чистые металлы.

Газообразующие вещества при нагревании разлагаются и образуют газы, которые оттесняют атмосферные газы от плавильной зоны и обеспечивают дополнительную защиту расплавленного металла. В качестве газообразующих веществ используются: крахмал, декстрин, оксицеллюлоза, древесная мука, мрамор, магнезит, доломит.

Связующие и цементирующие добавки связывают порошковые материалы покрытия в однородную, вязкую массу и цементируют покрытие на электродном стержне, чтобы после сушки покрытие не осыпалось. Хорошими связующими материалами являются натриевое жидкое стекло (Na20-Si02) и калиевое жидкое стекло (K20-Si02). В качестве добавок применяют и другие элементы-пластификаторы, например: бентонит, каолин, силикатную глыбу.

Материалы, используемые для изготовления электродных покрытий, должны удовлетворять требованиям соответствующих стандартов (табл. 20).

Таблица 20