Внедрение девайсов к асфальтосмесительным установкам в плавильном производстве

За прошедший 2011 год наша компания выполнила ряд поставок девайсов для асфальтосмесительных установок в Россию и Украину, которым было найдено новое применение. Данное оборудование было применено для производства заказчиками роторных наклоняющихся печей для использования в литейном производстве, которые существенно дешевле привезенных из других стран аналогов и по чертам и качеству фактически не уступают им.

Технологические особенности плавки дюралевых шлаков в роторных наклоняющихся печах (РНП)

На предприятиях «Вторцветмета» в последние годы интенсивно внедряется разработка плавки лома и отходов в роторных наклоняемых печах как кандидатура плавки в отражательных печах.

Эта разработка начинает получать всё большее распространение на больших предприятиях Рф. На их используются, в главном завезенные из других стран печи огромного объёма по металлу (от 5 до 20 тонн). Закупка оборудования за рубежом связана, в главном, из-за слабенькой машиностроительной базы в Рф. Самые большие печи, сделанные в Рф ёмкостью по расплаву 5 т сделаны, в главном, по скомпилированным с забугорных печей чертежам Донецкого института цветных металлов на одном из подмосковных компаний.

Но в Рф в значимых объемах перерабатывают дюралевые лома 10-ки малых и средних компаний, которые используют не самые ведущие технологии плавки в подовых топливных печах. Это приводит к завышенным потерям металла за счёт завышенного окисления при топливной плавке, или к переводу алюминия в солевые шлаки.

Рассматривая технологию переработки лома и отходов алюминия исходя из убеждений сути процессов плавки, данная разработка представляет собой комбинацию нескольких очевидных технологий:

- плавку в отражательной печи на «сухом поду»,

- плавку с погружением лома в ванну металла,

- механизированное удаление остатков плавки ломов из печи, но без внедрения особых выгребных устройств с внедрением мульдозавалочных машин либо погрузчиков. доработку шлака с целью наибольшего «отжима» из него металла,

Достоинства каждой из вышеперечисленных технологий можно отлично использовать в роторных печах с наклоняемой осью.

Но высочайшая цена привезенных из других стран печей не позволяет использовать их довольно обширно в малом и среднем бизнесе.

1. Конструктивные особенности роторных наклоняющихся печей

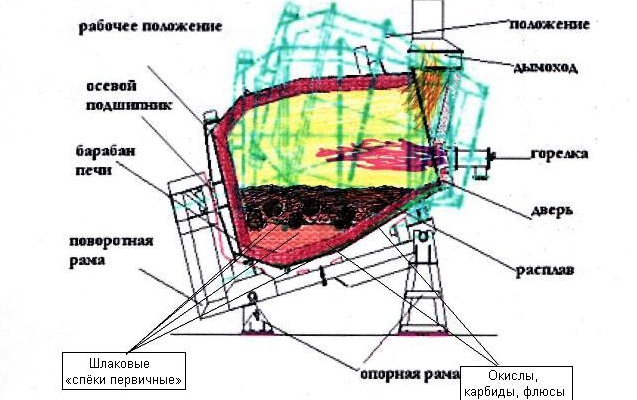

РНП с поворотом вокруг сливного носика представляют собой груше-видной формы плавильную камеру (типа авто бетономешалки) с отношением длина/поперечник 1.5 - 1,8. Таковой типоразмер печи предугадывает только один вариант и режим плавления шихты - методом вращения барабана в положении опрокинутом вспять.

Конструкция печи имеет один опорный бандаж, а 2-ой опорой служит осевой упрямый подшипник. Не считая того, для наклона печи на опорожнение используются массивные гидроцилиндры с огромным ходом.

Это достаточно непростая конструкция, которая просит внедрения большемерных необычных, а как следует, дорогих девайсов, что безизбежно ведёт к удорожанию «механической части» печи и футеровочных материалов в связи со сложной конфигурацией барабана печи.

2. Технологические особенности плавки крупногабаритного кускового шлака в роторных наклоняющихся печах (РНП)

Как ранее говорилось, классические печи «типа бетономешалки» имеют всего один режим плавки шихты при вращения барабана в положении опрокинутом вспять. Это делает ещё одну делему при плавке крупногабаритного материала. Образующаяся ванна металла при плавке представляет собой довольно глубокую «ванну», на которой «плавают» в полупогруженном состоянии «термически не обработанные» кусочки шлака. При всем этом прогрев по высоте слоя шлака неравномерен, т.к. от факела на поверхность шлака поступает тепла больше чем от перегретой футеровки (тепло от футеровки поглощается ванной расплава). Это приводит к перегреву и окислению остатков металла (маленьких капель) в шлаке, что является предпосылкой возгорания шлака. У основания барабана остаются не обработанными «первичные» кусочки, что безизбежно приводит к нарушению технологического процесса, угару и недостающему извлечению металла.

Положение утежеляется тем, что при закрытой двери печи оператор зрительно не держит под контролем процесс плавки. Не считая того, такое положение печи содействует оборотному замешиванию окислов в шлак (см. приведенный ниже набросок).

Приведенный выше анализ работы привезенных из других стран печей и российских «печей-плагиатов» указывает, что для переработки дюралевых шлаков нужно:

- сделать условия для уменьшения глубины ванны расплава в печи при переработке шлака,

- перераспределить динамические нагрузки при вращении печи,

- сделать условия для зрительного контроля процесса плавки.

Ниже показана роторная печь «UNIVERSAL - M».

1-ые печи аналогичной конструкции были сделаны в Украине инженером-металлургом Ивановым И. П.

Эти условия можно сделать в печах российскей конструкции, отличающихся тем, что:

- изменены соотношения поперечник/длина и конструкция горловины;

- динамические нагрузки распределены меж 4-мя парами опорных и упрямых роликов (применён долголетний опыт работы российских барабанов крутящихся печей, использующихся в цементной индустрии);

- ось наклона печи смещена вспять;

- оператор имеет возможность зрительного наблюдения за ходом плавки.

- в печах используются горелки с регулируемой длиной факела и соотношения горючее: воздух;

- выпуск металла может, осуществляется как через лётку в торцевой стене, так и через горловину;

- футеровка печи производится с учётом последних достижений и ноу-хау в области сотворения металлургических печей.

Главные отличия от типовых РНП (с наклоном вокруг сливного носика) - увеличенное отношение поперечника к длине барабана до 1.8-2,0. Это по-зволяет рассредоточить общую массу шихты в узком слое, что обеспечивает равномерный прогрев шихты и её пересыпание.

В процессе плавки ванна расплава поддерживается на рациональном уровне методом слива металла - чтоб обеспечить насыщенный механический эффект для слияния капель - так как глубочайшая ванна делает эффект проскальзывания кускового материала и образование плавающего на поверхности металла слоя шлака.

При переработке дюралевого шлака это усугубляет процесс разрушения кусков и слияния капель металла в слое прогретого шлака. Удлинённый барабан позволяет иметь длинноватую собирающую капли металла ванну, а наибольший эффект плавки шлака достигается методом вращения барабана при горизонтальном положении оси печи - это является основой процесса плавки шлака для обеспечения наибольших характеристик по извлечению металла и сокращения цикла плавки. После слива 70-80 % водянистого металла слой шлака соприкасается с футеровкой печи, что содействует наилучшему пересыпанию его, а, как следует, извлечению металла за счёт слияния капель металла.

Увеличенный свободный объём печи позволяет:

• прирастить время пребывание отходящих газов в печи до 5 - 6 с., что нужно для полного дожигания диоксинов и лучше использовать латентное горючее (скрытое в засоре).

• получать отходящие газы размеренного состава, что позволяет заавтоматизировать процесс плавки с внедрением газоанализатора отходящих газов из горловины печи и достигнуть наибольших характеристик плавки по производительности печи, извлечению металла и удельных издержек горючего.

• использовать в процессе плавки другие дешевенькие источники горючего,

Для заслуги высочайшего выхода металла обычно делается настройка горелки таким макаром, чтоб атмосфера снутри печи была близкой к восстановительной. Такая настройка обычно делается при постоянном обслуживании, она производится квалифицированным плавильщиком, кото-рый вручную регулирует подачу воздуха и горючего

Для неких видов шихты есть необходимость изменять пропорцию воздуха и горючего на различных шагах цикла плавки для сотворения таковой атмо-сферы в печи, которая является насыщенной или воздухом (насыщение кислородом) или топливом (восстановительная) с целью заслуги более высочайшей производительности печи либо во избежание угара металла (например, при плавке замасленного сырья плавку ведут с излишком подачи воздуха, а при плавке фольги либо шлака с большой окислительной поверхностью металла поддерживают восстановительную атмосферу). До недавнешнего времени такие эксплуатационные способности и упругость управления процессом плавки не были доступны для большинства плавильных печей при плавке алюминия.

Разработанная нами жидкотопливная ( на отработанном масле) горелка позволяет регулировать соотношение горючее : воздух и длину факела. Это значительно упрощает работу обслуживающего персонала и позволяет дос-тичь больших результатов по извлечению металла.

По материалам веб-сайта ООО «МеталлТех-Инжиниринг».