ПОЛИМЕРНЫЕ ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

ЗАЛИВОЧНЫЙ МЕТОД

Заливочный метод получения пенопластов на основе феноло-формальдегидных полимеров выгодно отличается от беспрессового метода технологичностью процесса получения, сравнительной дешевизной, недефицит - иостью исходных компонентов и наличием развитой промышленной базы. Этим методом получают несколько^ марок пенопластов ФРП, которые разработаны Владимирским институтом синтетических смол (НИИСС).

Сырье. Для получения пенопластов используют ре - зольные феноло-формальдегидные форполимеры: ФРВ-1 (СТУ 14-07-8565), ФРВ-2 и ФРВ-1 Л (ВТУ ВНИИСС 37-64), «резоцел» (ТУ В-129-68), промышленное производство которых освоено Владимирским химическим заводом.

Форполимер ФРВ-1 —'гомогенная жидкость от вишневого до темно-коричневого цвета, со слабым запахом фенола и формальдегида, полидисперсиая смесь первичных продуктов конденсации фенола с формальдегидом в присутствии едкого натра в качестве катализатора. Форполимер должен удовлетворять следующим требованиям:

Концентрация (содержание сухого остатка) в %. не

Точную величину етих соотношений для частных условий залпикп н исходного сырья устанавливают про i - пнрптельно по результатам контрольного темнипгнчг ского вспенивания.

Технологический процесс получения и заливки пенопласта может быть периодическим и непрерывным, с использованием машины типа УЗФП конструкции ВНИИСС [59]. В обоих случаях необходимо проверить:

Герметичность формы, подлежащей заполнению пенопластом (особенно в нижней части), обеспечивающую сохранение жидкой композиции в формующей оснастке изделия;

Наличие (в соответствии с рабочими чертежами) технологических отверстий для заливки композиций и выхода газообразных продуктов, выделяющихся в процессе вспенивания.

В зависимости от требований внутреннюю поверхность изделия окрашивают, грунтуют, когда требуется предотвратить адгезию пенопласта к поверхности оснастки, обкладывают бумагой, целлофаном, полиэтиленовой пленкой или применяют разделяющие кремнийорга - нические смазки, машинное масло.

При заливке тонкостенных изделий, когда для устранения возникающих в процессе вспенивания деформаций используется дополнительная оснастка, перед началом заливки проверяют исправность этой оснастки и надежность ее крепления к изделию.

При изготовлении пенопластов марки ФРП по периодическому процессу применяют обычные смешивающие устройства (мешалки лопастные, якорные и т. п.) с числом оборотов 800—1400 в I мин. В один прием рекомендуется смешивать не более 5—10 кг композиции. При необходимости композицию можно заливать в несколько слоев с вспениванием и отверждением каждого слоя в отдельности. Продолжительность смешения компонентов составляет в зависимости от интенсивности смешения 20—40% времени живучести данной партии форполимера. При заливке изделий или форм необходимо иметь открытой одну поверхность (свободное вспенивание), в случае замкнутых контуров — одно-два технологических отверстия в верхних точках для залннки жидкой компо зицин и выхода газов.

Перед заполнением изделия рассчитывают объем, подлежащий заполнению пенопластом. Исходя из этого объема и требуемого (в пределах ТУ) объемного веса пенопласта, определяют количество композиции:

С, I'ki,. (М)

Ги - I' nili. i'M. i. tiiii iiiriinuii Ni-iiHii.'i:»'itni. и и', у» ofiu-Miiuii mv liriliiil i. и i. i и л.'/.н1

Рабочее соотношение форполимера и продукта ВАГ выбирают исходя из рецептуры и данных контрольного технологического вспенивания.

Пенопласт вспенивается и отверждается в форме или в изделии без подвода тепла извне.

Для непрерывной заливки пенопласта применяют машину УЗФП-1, состоящую из двух емкостей (для форполимера и продукта ВАГ), двух насосов и смесительной головки, соединяемой с машиной при помощи двух шлангов, по которым подается форполимер и ВАГ в необходимом соотношении. 'Производительность машины 6 м3/ч. Машину обслуживают аппаратчик и слесарь средней квалификации.

До начала работы определяют (с точностью до ±2%) объем формы, который необходимо заполнить пенопластом. По этому объему и кратности вспенивания применяемой композиции рассчитывают ее количество, необходимое для гарантированного заполнения формы пенопластом.

Необходимое количество форполимера определяют по следующей формуле

Уд. 1,2 ^ 1,5 V/

= к к-~' (55)

Где V — объем, подлежащий заполнению пенопластом, в. и2; d — удельный вес композиции <в кг/м3; К—кратность вспенивания композиции по данным стандартного испытания; 1,2 — эмпирический коэффициент пересчета с учетом потерь и запаса на гарантию.

Количество продукта ВАГ на Ge форполимера определяют расчетом в соответствии с установленной рецептурой и данными контрольного технологического вспенивания

Емкости машины перед началом работы заполняют соответственно форполимером ФРВ и продуктом ВАГ. По заранее рассчитанному графику устанавливают производительность обоих насосов таким образом, чтобы они обеспечивали подачу форполимера и ВАГ в заданном соотношении. Перед работой 2—3 раза проверяют подачу каждого насоса, сливая дозируемые компоненты в промежуточные емкости. Исходя из установленной производительности заливочной машины, рассчитывают продолжительность Т заливки по формуле

Q

Т — CfK, (56)

N

Где G—количество форполимера, необходимого для гарантийного заполнения изделия пенопластом, в кг; N — производительность насоса по форлолнмеру в кг/сек

Отрегулировав подачу компонентов, соединяют шлан ги со смесительной головкой машины и заливают композицию в форму или-изделие.

Крупногабаритные изделия, не разделенные на элементарные ячейки (секции), следует наполнять пенопластом послойно. В этом случае продолжительность разовой заливки не должна превышать времени «живучести» форполимера. Каждую последующую подзаливку проводят через 5—10 мин после окончания предыдущей. Возможно заполнение питающих емкостей дополнительными количествами форполимера ФРВ и продукта ВАГ, расходующихся при работе, без остановки машины После работы смесительную головку разбирают, тщательно очищают и промывают спиртоглицериновой смесью (1 :3). Промывают также насосы и емкости.

Техника безопасности. Производство пенопластов на основе резольных феноло-формальдегидных полимеров не относится к категории пожароопасных. Но при заливке выделяются газы, которые могут содержать в своем составе фенол, формальдегид, пары кислот и т. д. Поэтому для обеспечения требований промышленной санитарии необходимо предусматривать на участке заливки приточно-вытяжную вентиляцию, с кратностью обмена не ниже бис местным отсосом газов непосредственно от заливаемого изделия. Для предотвращения попадания композиции или ее составных частей на кожу к работам по приготовлению компонентов и различным работам допускаются рабочие, обеспеченные соответствующей спецодеждой и средствами защиты (очки, резиновые перчатки и противогаз марки М).

Свойства и области применения. Пенопласты марки ФРП представляют собой жесткие газонаполненные материалы розового цвета. Основные показатели пенопластов ФРП-1 (ВТУ ВНИИСС 50-65), полученного вспениванием тазами, выделяющимися при реакции алюминиевой пудры и продукта ВАГ, и ФРП-2, полученного вспениванием за счет испарения легкокипящих жидкостей, приведены в табл. 58.

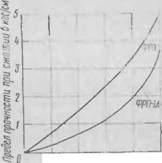

Пенопласт ФРП 1 можно получить с минимальным объемным весом 20 кг/м3. На рис. 59 показана зависимость предела прочности при сжатии пенопластов ФРП-1 II ФРП 2 от объемного пссл р. мнмо показатели предела

Г Л БЛИЦ А 58. ОСНОВНЫЕ СВОНСТВА ПЕНОПЛАСТОЬ

Марка ФРП-Г ФРП-2

60—150

2,8—14,7 2,4—8,9 0,15—0,3 0,4—1,2

20—30

0,028—0,038

|

20 U0 60 8Г 100 Объемный Sec д кг/м* |

|

Рис. 59. Зависимость предела прочности при сжатии от объемного веся пенопластов |

|

Введенные п |

150

От —50 до +100 Самозатухающий Не более 20 Не более 100

4 I - Хорошая, за исключением некоторых кислот, щелочей, кетонов

Прочности при сжатии объясняются тем, что при использовании продукта ВАГ в качестве газообразователя наблюдается менее однородная объемная плотность пенопласта по сечению изделия по •сравнению с применением лег - кокипящих жидкостей — фрео - на-113 и четыреххлористого углерода. Наиболее равномерна плотность пенопласта при использовании фреона. С применением четыреххлористого углерода плотность менее однородна, но преимуществ по прочности пенопласта не обнаруживается. Весьма благоприятное воздействие на однородность и стабильность пенопласта оказывают поверх - постно-активные вещества ОП-7 и ОП-Ю, состав композиции.

|

Показатель |

|

30—100 0,6—6,6 1,4—4,6 0,1—0,2 0,4-0,7 10—22 0,027—0,035 |

|

Объемный вес в кг/м3 . Предел прочности в кгс/см2: При сжатии...... » изгибе............................................................. Удельная ударная вязкость в кгс-см/см2 Водопоглощение за 24 ч в кг/и3 . . Гигроскопичность за 24 ч (при 96%-нон Относительной влажности) в вес. % Коэффициент теплопроводности в Ккал/м-ч-град................................................... Максимальная рабочая температура в °С...................................................................... Температура эксплуатации (длительное Воздействие) в °С Горючесть... Кислотность в.«г КОН/г рП, не ниже. . Химическая стойкость |

Теилофнзическнс свойства неионластон марки ФРП «аниоит от его объемного веса и структуры материала.

Коэффициент теплопроводности с достаточной точностью можно подсчитать по формуле

X = 0,000059 7„ + 0,02, (57)

Где Yo — объемный вес пенопласта в кг/м

Это уравнение справедливо для пенопласта в воздушно-сухом состоянии.

Коэффициент температуропроводности находится в пределах (0.С-f - 1,8) 10~3 ,и*/«, удельная теплоемкость

0,25—0,0 ккал/кг • град (для. пенопластов объемным весом 20— 120 кг/м3) [23].

Паропроницаемоеть пенопластов ФРП в 10 раз. выше, чем пенополистирола ПСБ. Коэффициент паропроннца - емости ц, в зависимости от объемного веса, мюжно подсчитать по формуле

Ц = 0,0887 — 0,00047 X X Ко г/мч-мм рт. ст. (58)

Коэффициент воздухопроницаемости находится в пределах

0,02—0,09 кг/м-чХ

мм вод. ст.

Водопоглощение пенопласта ФРП зависит от его объемного веса. При объемном весе до 40 кг/м3 .примерно 20% пор заполняются водой, в то время как при объемном весе более 40 кг/м3 .всего 8%.

|

0,03 _ |

|

Am |

|

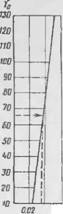

Yo — объсмныЛ пес d кг/м'; X — коэффициент теплопроводности в ккал! м-ч-граО. Л —пористость в %; р. — паропроннцае - мость в г/м-ч-мм рт ст. В — водопогло - щепиг н % но объему; Г гигроскопичность н % но обьему |

На рис. 60 представлена номограмма, с помощью которой можно определить коэффициент теплопроводности и паропроницасмостн, пористость, водопоглощение и гигроскопичность пенопласта ФРП в зависимости от обьемпш'о нега.

Пенопласт ФРП по горючести относится к группе трудновоспламеняемых материалов, так как ею показатель горючести К по. методу калориметрии находится в пределах 0,5—1,05 (для объемного веса ~ 140 кг/м3).

При вспенивании пенопласт ФРП обладает достаточно хорошей адгезией к стеклопластику, древесностружечным плитам и несколько худшей к асбестоцемент).

Исследованы санитарно-гигиенические характеристики пенопласта ФРП. При насыщении 2,7 м2/мг содержание в воздухе формальдегида превышает предельно допустимые концентрации для производственных помещений, а содержание фенола—для атмосферного воздуха. При насыщенности 0,6 м2/м3 формальдегид и фенол в воздухе ие обнаруживаются [23]

Пенопласты марки ФРП применяются в качестве теплоизолирующего материала при изготовлении трехслойных стеновых панелей и плит покрытий, тепловой изоляции трубопроводов, работающих длительное время в диапазоне температур от —50 до +|100°С; для заполнения различных конструкций; в качестве звукоизоляционного материала и т. д. Стоимость 1 м3 пенопласта ФРП при объемном весе 50 кг/м3 примерно на 50% ниже стоимости мипоры и на 30% ниже стоимости 1 м3 изоляции из минераловатных плит. По своим свойствам пенопласт ФРП превосходит аналогичные феноло-фор - мальдегидиые пенопласты зарубежных марок (США, Англия, ФРГ, Франция) пониженными токсичностью и коррозионной активностью.

За рубежом пенопласты па основе феноло-формаль- дегидных полимеров выпускаются промышленностью в значительных масштабах и занимают наряду с пенопо - листиролом и пенополиуретаном ведущее место. Наличие развитой промышленной базы, доступность сырья и сравнительно низкая стоимость делают их особенно перспективными для строительства.

|

22.5 |

В США пенопластам на основе феноло-формальдегид - пых полимеров придается большое значение. В 1944 г. был запатентован способ изготовления пенопласта и_< 75%-ного вязкого водного раствора феноло-формальде - гидиого полимера, который можно транспортировать в металлической таре [124], и описаны [70, 265] способ применения п свойства пенопласта. Па месте применения

Ч ВороГ, м-п и Л., Лпдри. шои I' Л.

Пенопласта к водному раствору феноло-формальдегиД - иого полимера добавляют 0,3 1,5% у! лекислой и двууглекислой соли (газообразователь) и водорастворимые сульфокислоты. Последние берут с таким расчетом, чтобы после разложения солп оставалось некоторое количество свободных сульфокислот, необходимых для ускорения перехода вспененною феноло формаль i. ei идно| о полимера в стадию С при температуре не выше МО — 150°С. Полученный пенопласт обладает малым объемным весом (10—35 кг/м3), высокими тепло - и звукоизоляционными свойствами и водостойкостью, удовлетворительной теплостойкостью (рабочая температура до 140°С) и невоспламеняемостью.

В настоящее время в США пенопласты на основе феиоло-формальдегпдпых полимеров широко применяются в строительстве для заполнения пространств междустенами сооружений, для термоизоляции кровель, трубопроводов, а также для сооружения сводов-оболочек и других легких конструкций |[34]. В основном пенопласты производят методом заливки. Так, например, фирма «Bacelite and Со» выпускает композиции, состоящие из резольного феноло-формальдегидного полимера, металлического порошка и кислотного катализатора, которые можно вспенивать на месте укладки. При взаимодействии компонентов выделяется газ и значительное количество тепла Пенопласт отвсрждается примерно за 50—60 сек. Пенопласт имеет хорошую адгезию к строительным материалам. Этим способом можно получать пенопласты объемным весом от 30 до 160 кг/м3 (табл. 59) [28, 70].

В промышленном масштабе пенопласты па основе фс - ноло-формальдегидных полимеров выпускают фирмы «Catalin Corporation of America» (под фирменным названием Catalex), «U. S. Rubber Со» (Flotofoam); «Colton Pabmolive Co» (Sno-Pak), «Union Carbide and Corbon Carp.» и др. [28]

В основном производство пенопластов организовано по заливочному методу с использованием для вспенивания газов, выделяющихся при реакции металлов с кислыми катализаторами [133, 136, 138]. Имеется сообщение о выпуске облегченных материалов объемным весом 300—470 кг/м3, которые получают смешением феноль - ных шариков (10%) диаметром около 0,025 ям, заполнении .1 ином, с pa 1JIII4HI. IMH полимер.1M1I (фгппльними.

Эпоксидными, полиэфирными и др.) (60%). После отверждения при нагреве образуются материалы с пределом прочности при сжатии около 140 кгс/см2 и при растяжении около 50 кгс/см2.

ТАБЛИЦА 59. ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ФЕНОЛО- ФОРМАЛЬДЕГИДНЫХ ПЕНОПЛАСТОВ. ВСПЕНИВАЕМЫХ ПО МЕСТУ

|

30—80 |

ЗАЛИВКИ

Объемный вес в кг/м3

Показатель

100-160

Предел прочности в кгс/см2: при сжатии » изгибе

» разрыве. . ....................

При скалывании................................ .

Водопоглощение (в вес. %) при относительной влажности в %:

100 . ..........................................................................................................

50

20 ..............................................................................................

Теплопроводность в ккал/м-ч-град Температура эксплуатации в °С-. длительной ... . .

Кратковременной.............................

Воспламеняемость

0,03 -2,17 1,58—2,8 0,28—2,45 0,56—2,1

13—15 1—4 0,5—1

0,029

148 282

|

3.15 -9.1 5,25—16,1 2,45—5,25 2,8—9,45 |

|

10—51 1—5 1—2 |

Не воспламеняется

В Англии промышленное производство теплоизоляционных пористых плит на основе феноло-формальдегид - ных полимеров и волокнистых наполнителей было организовано в 1935 г.: 20—40 вес. ч. измельченного резоль- ного феноло-формальдегидного или смешанного фенол - аиилинформальдегидного полимера - смешивают с 80 60 вес. ч. асбестового волокна. Полученную смесь компонентов засыпают в формы и обрабатывают при 100 160°С. В процессе термообработки зерна в местах со прикосновения сплавляются и резольный полимер ие реходит в стадию С. В результате получается материал с объемом пор до 95%. Величина пор определяется сред ним размером зерен полимера. Объемный вес у '80 -^-250 кг/м3, коэффициент теплопроводности Х=0,035 ккал/м-ч-град, рабочая температура 150— 180°С [91, 251].

|

227 |

В послевоенные годы налажен промышленный выпуск пенопластом марки термозит на основе жидких ре кии. ны фепп. чо фпрмллыич идныч фпрнолпмероц обьем-

Х* |<»|К1Г>|.1>|1 II А. Анлрилнпк А

Ным весом 16—320 кг/м3. В жидком форполимере ре - зольного типа диспергируют вснепнватель, затем добав - чнют точно рассчптанпое количество отпердителей (кислоты) и смесь быстро перемешивают. Композиция от - верждастся ja счет тепла реакции. Время вспенивания составляет от нескольких секунд (при получении наиболее легких пси) id г> И) чип (при получении мате рналои с наибольшим ооьемпым несом). 11jiummveri. па сжатие пенопласта обьемпым весом 64 -72 кг/м3 составляет 2,8 кгс/см2, коэффициент теплопроводности — 0,035 ккал/м-ч-град, рабочая температура — до 130°С [294, 305].

Интересен способ получения пенопласта, заключающийся в обработке тофморсакшппого феполп-формиль - дегпдного полимера при прогревании ишзопиевом солью (например, сульфатом пли фосфатом феиилдназоиия), ([(R1') (R")C6H3N - N]—х—). Вода, выделяющаяся в результате отверждения полимера, реагирует с диазопне - вой солью с выделением N2, вызывающего вспенивание полимера, фенола, реагирующего с избытком формальдегида, и соответствующей кислоты, способствующей отверждению полимера. В композицию вводят также смачивающий агент и наполнитель. Например, 20 г термореактивного феиоло-формальдегндиого полимера, 0,2 г древесной муки, 1 каплю смачивающею агента нагревают до 90°С в картонной форме и добавляют к смеси

2 г сульфата фенилдиазония. -

Порообразование начинается через 15 сек, а через

3 мин смесь полностью отверждастся. Объемный вес полученного поропласта 25 кг/м3 [99, 102].

В настоящее время в Англии пенопласты па основе феноло-формальдегидиых полимеров получают непрерывным методом в виде штучных изделий или методом заливки на месте применения [70]. Штучные изделия могут получаться сразу в оболочках из полиэтиленовой пленки [105], а также с введением ацетобутиратом целлюлозы в качестве наполнителя >[106].

В Германии пенопласты па основе феноло-формальдегидных полимеров пашли широкое применение уже во время второй мировой войны в качестве легкого заполнителя в трехслойных конструкциях. В настоящее время в ФРГ и ГДР выпускается большое количество этих видов материалов. Наиболее распространенный материал марки - Porortnr , который получают п i ре. чолыюго феноло формаль цч ПД1Ю1 о полимера, i ;мообра ювателя и

Кислого отвердителя. В качество газообра юватсля используются легкокпнящпе жидкое in (например, и-пеп - тан). Объемный вес выпускаемых материалов 30— 100 кг/м3, прочность па сжатие or 1,8 дп 8 кг/см2, коэффициент теплопроводности от 0,024 до 0,027 ккал/м-нХ /.град. Рабочая температура от - 200 до + 130°С. Кратковременно может использоваться ю | 200°С [70, 200, 323J.

В Италии выпускается к используется пенопласт на основе резольното водорастворимого феноло-формальде - гидното полимера объемным весом 56 кг/м3 с пределом прочности при сжатии 2,4 кгс/см2 [300].

Япония широко применяет в строительстве пенопласты па основе феполо формальдстидиых полимеров. 11ронзводство этого вида пенопласт» обгоняет производство пенопластов на основе других полимеров. Рецептуры пенопластов во многом аналогичны описанным [259].

Во Франции пенопласты также выпускают на основе жидких резольных феноло-формальдегидных полимеров, которые вспениваются за счет взаимодействия порошкообразных компонентов с кислым катализатором [182].

В ГДР, РНР, ЧССР производство пенопластов организовано на основе жидких резольных феноло-формальдегидных полимеров, которые вспениваются за счет выделения газа при реакции металлического порошка и кислого катализатора [34, 70, 317].

Основные показатели зарубежных марок пенопластов, выпускаемых в промышленном масштабе, приведены в табл. 60.

За рубежом пенопласты на основе феноло-формаль- дегидных полимеров применяются в качестве тепло-звукоизоляционного п конструктивного материала для изготовления панелей и плит перекрытий; заливки по месту применения; утепления степ, кровель, чердачных поме шепни, при строительстве холодильников и т. д.