ПОЛИМЕРНЫЕ ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

Воздействие влаги

Очень важным свойством теплоизоляционных строительных материалов является способность их противостоять действию влаги и увлажняться при этом в минимальной степени. Использование водостойких, негигроскопичных и паронепроницаемых теплоизоляционных материалов позволяет упростить и, следовательно, удешевить строительные конструкции, а также повысить термическое сопротивление теплоизоляционного слоя и снизить эксплуатационные расходы па отопление. До появления пористых полимерных материалов не существовало столь водостойких и столь долговечных теплоизоляционных материалов. Чтобы добиться высокой гигроскопичности и надежной паронепроницаемое™ наших традиционных теплоизоляционных материалов — стеклянной и минеральной ваты и изделий из них, древесноволокнистых и древесностружечных плит, цементного фибролита, ячеистых бетонов н др., необходимо было устраивать продухи н конструкциях, дополнительные наронзоляцпоппые слои, подвергать специальной обработке поверхности теплоизоляционных материалов, делая их гидрофобными, или применять обвертывание поро - и водонепроницаемыми пленками 'из синтетических материалов. Эти дополнительные сложные и дорогостоящие мероприятия полностью отпадают при использовании для теплоизоляции материалов на полимерной основе.

Отношение материалов к воздействию влаги определяется такими свойствами их, как водопоглощение, гигроскопичность, водостойкость, паронепроницаемость, стойкость при попеременном увлажнении и высушива:- нии и в конечном счете их влажность. В ряде случаев между этими свойствами имеется определенная связь. Например, влажность материала оказывает очень сильное влияние на его теплопроводность.

Структура теплоизоляционных материалов является основным фактором, определяющим их поведение при взаимодействии с влагой. Наилучшими гидрофобными свойствами обладают материалы с замкнутопористой структурой, а наихудшими — с открытыми сообщающимися порами. Объемный вес материала также является важным фактором при воздействии влаги на поро - и 'пенопласты.

Водопоглощение. Водопоглощение ПТМ может характеризоваться отношением количества поглощенной воды к общей площади поверхностей всех граней образца (кг/м2) или к объему образца (объемное).

Для определения водопоглощения в кг/м2 используют не менее трех образцов кубической формы размером 30Х30Х30±0,5 мм. Образцы должны иметь ровную поверхность без видимых дефектов материала, следов механической обработки и без поверхностной технологической пленки. Перед испытанием образцы следует высушить при 40°С для приближения к постоянному весу.

Выдержку образцов в воде и их гидростатическое взвешивание проводят в прямоугольных рамках (корзинах), изготовленных из нержавеющей проволоки. Во избежание всплывания образцов пенопласта к этим рамкам прикрепляется компактный груз весом около 30 г.

Образцы, измеренные с точностью до 0,1 мм, помещают в проволочные рамки и погружают в дистиллированную воду с температурой 15—20°С. Погруженные образцы не должны соприкасаться друг с другом и со стенками сосуда. Воздушные пузырьки, появляющиеся на поверхности образца, снимают с помощью стеклянной палочки. По истечении 5 мин проводят первое взвешива

ние и определяют вес образца с рамкой о грузом в воде Р с точностью до 0,01 г. После 24-ч выдержки образцов в открытом сосуде с водой при втором взвешивании определяют вес образца с рамкой и грузом в воде Р2.

Водопоглощение Wp в кг/м2 вычисляют по формуле

|

Где Sn — полная геометрическая поверхность образца и см'1. |

(28)

За окончательный результат принимается среднее арифметическое из трех измерений.

Для определения объемного водопоглощения из середины трех плит выпиливают по одному образцу размером 50X50X50 мм. Образцы высушивают при 60°С в течение 3 ч, после чего взвешивают с точностью до 0,01 г. Затем образцы опускают в воду с температурой 20±5°С и с помощью груза обеспечивают их полное погружение. Через 24 ч образцы вынимают, протирают фильтровальной бумагой и взвешивают с точностью до 0,01 г.

Водопоглощение образца (U^0) в процентах по объему вычисляют по формуле

К = 100

Где Р[ — вес образца до погружения в воду в г; Pi — вес образца после насыщения водой в г; V — объем образца в см3.

Водопоглощение (объемное) вычисляют как среднее арифметическое результатов трех определений.

Гигроскопичность полимерных теплоизоляционных материалов может колебаться в весьма значительных пределах и зависит в первую очередь от вида применяемого полимерного материала, его объемного веса, пористости и влажности среды: чем выше гигроскопичность материала, тем ниже его теплоизоляционные свойства При испытании материалов на гигроскопичность следует обращать внимание на динамику сорбционного увлажнения во времени.

Характерны изменения гигроскопичности различных марок пенополистирола во времени, представленные па рис. 25. Как видно, гигроскопичность этих марок пенополистирола зависит и от объемного веса: при его уменьшении гигроскопичность пенополистирола марки ПС-4 возрастает, причем особенно резко в период испытании от 14 до 28 суток. Если за первые 7 суток увлажнение не превышало 3%', то за вторые 7 суток оно составляло примерно 5%, а за последующие 14 суток достигло 16%. Гигроскопичность пенополистирола марки ПС-1, несмотря на значительную разницу объемного веса испытуемых образцов, можно считать практически одинаковой, не имеющей сколь-ли - бо заметных изменений, ни процента влажности, ни динамики ее нарастания в период испытаний.

Наименьшей гигроскопичностью обладают фено- ло-формальдегидные пено пласты, а наибольшей — мо - чевино-формальдегидиые по- ропласты. Также совершенно различна динамика их увлажнения во времени. В табл. 7 приведена гигроскопичность феноло-формаль - дегидного пенопласта и динамика ее нарастания в течение 14 суток. Данные табл. 7 показывают, что фе- ноло-формальдегидный пенопласт набирает вла! у практически в течение первых 7 суток до достижения равновесного состояния.

|

ТАБЛИЦА 7 ГИГРОСКОПИЧНОСТЬ ФЕНОЛО-ФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА

|

Совсем иную динамику увлажнения имеет весьма распространенный мочевино-формальдегидный поропласт, обладающий минимальным объемным весом и минимальной теплопроводностью. На рис. 26 показаны велн-

чины гигроскопичности и динамика насыщения поропла - стов типа «мипора» с объемным весом 11,4 и 9Я кг! м3.

По-видимому, для некоторых поропластов (в том числе и для мочевино-формальдегидных) основное влияние на гигроскопичность оказывает не объемный вес, а

Химический состав полимерной основы и структура изделия.

Водостойкость пористых теплоизоляционных материалов характеризуется коэффициентом водостойкости, который равен отношению прочности образца при 10%-ном сжатии после нахождения его в течение определенного времени п воде, к прочности его при 10%- ном сжатии в сухом состоянии.

Все традиционные теплоизоляционные материалы при увлажнении значительно снижа - ло-формальдегидные пено - ристики (до 7%). Полимерные материалы являются водостойкими, особенно пенопласты на основе полистирола, почти не теряющие прочности как после суточного, так и после 28-суточного пребывания в воде.

Паропроницаемость материалов характеризуется способностью пропускать оодяные пары при наличии разности парциальных давлений у поверхностей.

Коэффициент паропроницаемости ц выражается в ZIM-4-Mm рт. ст. и вычисляется по формуле

РЬ

И = ----------- ТПГ' (30)

Со —Л,) F-Z

Где Р — количество водяного пара, прошедшего через образец, в г; Ь — толщина образца в м; 1В и /„ — разность упругостей паров на внутренней и наружной сторонах образцов в мм рт. ст.; F — площадь образца в ж2; г — продолжительность испытания в ч.

Показатели паропроницаемости различных ПТМ значительно отличаются друг от друга и зависят от структуры материала, его пористости и характера пор.

|

90 |

Коэффициенты паропроницаемости различных марок пенопластов и поропластов колеблются в пределах (0,02Я 1,9)10 2 R/м ч мм рт. ст

П-ароироницаемость полимерных теплоизоляционных материалов значительно ниже, чем у других материалов. Это объясняется тем, что у пенопластов, несмотря на высокую общую пористость, количество открытых пор все же меньше, чем у других теплоизоляционных материалов (табл. 8).

ТАБЛИЦА 8. КОЭФФИЦИЕНТ ПАРОПРОНИЦАЕМОСТИ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

|

Коэффициент паропрони- цаемости в г/м ч мм рт. Ст. Ю-2 |

|

Объемны!! вес в кг/м' |

|

Материал |

TOC o "1-3" h z Шлаковая вата.................................................. 300

Цементный фибролит....................................... 320

Древесноволокнистые плиты.......................... 300

Пенополивинилхлорид ПВХ-Э....................................... 220

Пенополистирол ПСБ...................................... 24

Стойкость при переменном увлажнении и высушивании теплоизоляционных материалов характеризуется способностью сохранять свою прочность при попеременном увлажнении и высушивании.

Предварительно измеренные и взвешенные образцы погружают в воду. Через 3 ч их вынимают из сосуда, взвешивают и сушат в сушильном шкафу 3 ч при 50°С Образцы замеряют и взвешивают после каждого цикла: все заметные признаки разрушения — трещины, отслаивания, выкрашивания ребер и пр. — также фиксируются после каждого цикла.

После установленного числа циклов увлажнения и высушивания образцы испытывают на сжатие для определения коэффициента стойкости Коэффициент стоп кости ПТМ находится в пределах 0,6—1 и вычисляется по формуле

Ясж

"сж

Где Кс — коэффициент стойкости при попеременном увлажнении и высушивании Rcn< — прочность при 10%-ном сжатии до испытания в кгс(см- /?'сж — то же, после 25 циклов в кгс/смS.

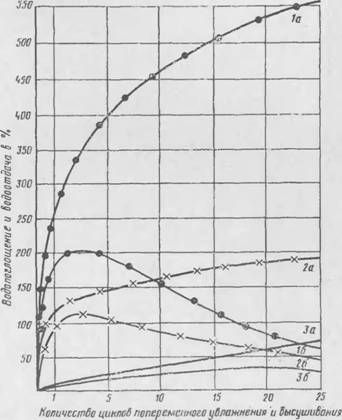

На рис. 27 показана зависимость водопоглощения от объемного веса и динамика поглощения и отдачи влаги пепополистиролом. Водопоглощенпе достигает напболь meii величины и первые циклы испытания и в дальнейшем

растет незначительно. Водоотдача при высушивании в первые циклы испытаний примерно в два раза меньше величины водопоглощения.

|

Рис. 27. Водопоглощенне и водоотдача пенополистирола •различного объемного веса / — 19.2 кг/Ai1: 2 — 24.5 кг/л3; 3 — 97,4 кг/м* (а — водопоглощемие; б — водоотдача) |

У пенополивипилхлорида марок ПВХ-1 и ПВХ-2 водопоглощенне после 25 циклов достигает величины, почти вдвое большей, чем водоотдача, и прочность этих материалов после 25 циклов испытания может значительно снижаться (в пределах 3—34%).

Можно считать, что водоотдача различных материалов зависит главным образом от их структуры (порн-

' Loi Lll) М.11ГрИ.1ЛП|1 с LlpllMcplli1 о I1III.IM4II.IM Ofil.CMIIUM Весом, по с различной структурой после 25 циклов испытания значения водоотдачи совершенно различны.

Различный характер пор (открытые и закрытые) и различная межзерновая пористость материала вызывают и различные значения влагоотдачи по величине и времени.

Снижение прочности материалов при многократном увлажнении и высушивании объясняется ослаблением и частичным разрушением при этом стенок пор.

Для определения влажности изделий из трех плит выпиливают по три образца размером 50X50X50 мм: Один из середины и два на расстоянии 50 мм от края плиты.

Каждый образец взвешивают с точностью до 0,01 г, А затем высушивают в сушильном шкафу при 60°С в течение 3 ч, после чего взвешивают повторно.

Влажность W каждого образца в % вычисляют по формуле

W = 100, (32)

Где Р и Pi — масса образца в г соответственно до и после высушивания.

Влажность плит вычисляют как среднее арифметическое значение результатов определений девяти образцов.

5. Атмосферостойкость

Атмосферостойкостыо материала называют его способность в условиях эксплуатации противостоять разрешающему воздействию естественных климатических условий — положительных и отрицательных температур, солнечной радиации, влаги, ветра, состава окружающего воздуха и других климатических факторов в течение определенного периода времени. Атмосферостойкость теплоизоляционных материалов определяют по изменению за определенный период времени присущих им первоначальных свойств.

Так как большинство теплоизоляционных полимерных материалов при эксплуатации ограждаются от непосредственного воздействия на них некоторых наиболее активных атмосферных влияний (например, солнечной радиации), мы ограничимся здесь рассмотрением лишь |с факторов атмосферостопкосгп материалов, которые могут практически влиять на успешную их работу и длительность эксплуатации.

Морозостойкостью называется способность теплоизоляционного материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и опаивание без признаков разрушения и без зна штель - ного понижения прочности. Морозостойкость пористых теплоизоляционных материалов определяют в соответствии с требованиями, предъявляемыми к этой группе материалов; образцы при испытаниях замораживают при температуре минус 17—20°С и оттаивают при плюс 15—18°С. Испытание включает 25 циклов попеременного замораживания и оттаивания.

Показателем морозостойкости поропластов является изменение прочности при 10%-ном сжатии после испытания Этот показатель называют коэффициентом морозостойкости. Одновременно определяют водопотлощение поропластов после оттаивания.

Воздухопроницаемость теплоизоляционных полимер ных материалов, так же как и паропроницаемость их, характеризуется способностью материала пропускать воздух при наличии разности давления у поверхностей.

Коэффициент воздухопроницаемости / выражается в кг]м ■ ч ■ мм вод. ст. и вычисляется по формуле

Wb

J=7TP' <33)

Где № — количество воздуха в кг, прошедшего через 1 м2 испытуемого образца в течение 1 ч; B — толщина образца в м; F — площадь образца в ж2; Ар — разность давлений воздуха с обеих сторон образца в мм вод. ст.

Коэффициент воздухонепроницаемости в значительной степени зависит от структуры материала и его пористости: если поры крупные и сообщающиеся между собой, то воздухопроницаемость больше, если они мелкие и замкнутые, то меньше.

Воздухостойкостью называется способность материала сохранять свои свойства при интенсивном обдувании воздухом в течение продолжительного времени.

Воздухостойкость определяется коэффициентом воз- духостойкости Квс, вычисляют который по формуле

Кз

К„ с=-Г~. (34)

А ИТ!

Где RЩ и WIiii предел прочности при нинбе и N.Rli'M enoriierrr

Ill-linn III II Hill' le III'III. I | Л1П1М

Теплоизоляционные материалы испытывают обдувая образцы искусственным потоком воздуха при направленном движении воздушной Струи с температурой 18— 20°С и относительной влажностью 65%. При расходе воздуха 100 л/мин продолжительность обдувания составляет 500 ч.

Образцы приготовляют в форме кубов, как для испытаний на прочность при сжатии. Обдувают их в камере, оборудованной компрессором для подачи воздуха через газовый счетчик с постоянной скоростью.

Испытания образцов различных пено - и поропластов, проведенные во ВНИИНСМ, показали, что предел прочности их, как правило, не снижается.

Теплостойкостью называется способность материалов сохранять свои свойства при нагревании в свободном состоянии или под нагрузкой. Теплостойкость всех полимерных теплоизоляционных материалов зависит в основном от свойств и качества полимера, применяемого для его изготовления.

Термопластичные полимеры при увеличении температуры из относительно твердого состояния переходят в состояние мягких каучукоподобных веществ, что коренным образом меняет их свойства и прочностные характеристики.

Термореактивные полимеры, как, например, феноло - и мочевино-формальдегидные и полиуретановые, являются значительно более теплостойкими. В пено - и поро - пластах, изготовляемых из этих полимеров, образуются термостойкие химические связи. Все же при достижении предельной температуры и у этих полимеров начинается процесс термоокислительного распада и деструкции материала.

Показателем теплостойкости теплоизоляционного материала в свободном состоянии служит величина объемных деформаций, определяемая по формуле

О-—^------------------------------------------ >00%, (35)

»о

Гдо D — величина объемных деформаций; V0 — первоначальный объем образца в еж3; V — объем образца после тепловой обработки в См3.

Испытание на теплостойкость проводят следующим образом. Образцы материалов, изготовленные как для испытания па сжатие, помещают в сушильный шкаф и naipcnai.IT при 00, 80. 100. 120, МО, 1С»(), ISO и 200"С нс. че - дующем порядке. Сначала все образцы выдерживают при 60°С в течение 30 мин, затем часть образцов вынимают из шкафа, охлаждают в эксикаторе в течение 15 мин, осматривают и фиксируют внешние изменения — искривление поверхности, трещины, деформации, изменение цвета и пр., после чего их испытывают на прочность при 10%-ном сжатии.

Остальные образцы выдерживают в течение 30 мин При каждой следующей температуре сушки (80, 100°С и т. д.). Через каждые 30 мин образцы вынимают, охлаждают и проводят указанные определения и испытания.

Отношение прочности образцов, вынутых из шкафа после нагрева при определенной температуре, к исходной прочности и есть значение коэффициента стойкости материала прн данной температуре.

Для определения теплостойкости под нагрузкой (например, пенополистирола ПСБ) от трех различных партий отбирают три плиты, из середины которых выпиливают по одному образцу размером 150ХЮ0Х50 мм. Каждый образец пригружают со стороны верхней плоскости (в плане 150ХЮ0 мм) до достижения равномерно сжимающего усилия 0,05 кгс/см2, после чего замеряют высоту образца Hi с точностью до 0,5 мм. Затем образцы помещают в сушильный шкаф, в котором постоянно поддерживают температуру 70±1°С. Через 5 ч образцы извлекают из сушильного шкафа и замеряют высоту каждого образца hi.

Относительное сжатие образца Ко-т (теплостойкость) в % при 70°С вычисляют по формуле

К0Т11 = Hl~h2 ЮО, (36)

Hi

Где H, и Л2 — средняя высота нагруженного образна в мм соответственно до и после испытания.

Относительное сжатие вычисляют как среднее арифметическое результатов испытаний трех образцов.

6. Огнестойкость

Огнестойкостью называется способность материала выдерживать без разрушения действие высоких температур н открытого пламени. Огнестойкость характеризуется степенью возгораемости. Лее строительные материалы, в том числе п полимерные, ие. чятен по степени возгораемости па четыре - группы: несгораемые, грудпосгорае - мые, трудновоспламеняемые и сгораемые. Степень возгораемости определяется при помощи двух методов: «огневой трубы» и «калориметрии».

Метод «огневой трубы» применяется для всех материалов и является экспресс-методом. Он заключается в поджигании образцов размером 150Х35ХЮ мм при помощи газовой или спиртовой горелки в течение 2 мин в «огневой трубе». Образец подвешивают в центре металлической трубы на крючке в вертикальном положении, так, чтобы нижний конец образца выступал из трубы на 5 мм. Труба изготовлена из черной жести толщиной 1 мм, диаметр трубы 50 мм, высота 105 мм. Под образцом устанавливают горелку. Расстояние от верхней кромки горелки до образца 10 мм. Высота пламени газовой горелки 40, спиртовой 55 мм. Максимальное время действия газовой горелки 2, спиртовой 2,5 мин, минимальное— до момента возгорания образца. После удаления пламени горелки фиксируют продолжительность самостоятельного горения и тления образца. Потери веса определяют взвешивая образец до и после испытания. Потерю веса рассчитывают по формуле

В = Ю0%, (37)

А

Где В—.потеря веса при горении в %; А и Б — вес образца соответственно до и после испытания.

Материалы, самостоятельно горящие и тлеющие в течение более 1 мин и имеющие потерю веса более 20%. относятся к группе сгораемых материалов. Материалы, характеризующиеся потерей веса менее 20%. и материалы, имеющие потерю веса более 20%, по самостоятельно не горящие, могут быть отнесены к группе трудновоспла - меняемых; для окончательной оценки горючести их испытывают по методу калориметрии. Материалы, которые при нагревании до 750°С не горят, не выделяют горючих газов в количестве, достаточном для их воспламенения от поднесенного пламени, и имеют потерю в весе после испытания образца менее 10%, относятся к несгораемым. При использовании метода «огневой трубы» создаются очень жесткие условия испытания материалов, та, к как труба обеспечивает конденсацию тепла около образца, а вертикальное положение образца способствует наилучшим условиям его горения. Поэтому данные, получаемые но >тому методу, исключают возможность ошибки в определении группы горючих материалов, иг-

смотря на то, что показатели горючести определяются частично (определение времени самостоятельного горения и тления) па основании визуальных наблюдении.

При испытании по методу калориметрии образец размером 75X30 мм, толщиной 10 мм (порошкообразный в сетчатой корзиночке) помещают в герметически закрываемую огневую камеру, в которую подают воздух и из которой отсасывают газообразные вещества разложения материала. Огневая камера окружена водяной рубашкой. Источником поджигания образца служит электронагреватель и пламя газовой горелки.

В процессе опыта фиксируют температуру воды калориметра, мощность и время действия электронагревателя, расход и время подачи газа. По данным опыта рассчитывают показатель возгораемости К, выражаемый отношением количества тепла, которое выделяется образцом в процессе опыта <7тэо, к количеству тепла от источника поджигания Q„:

|

|

(38)

Для каждого материала проводят ряд опытов, в которых каждый раз используется новый образец и варьируется количество тепла, подаваемого от источника поджигания. Опыты проводят в направлении получения максимального значения показателя К, на основе которого материалы классифицируются по группам возгораемости.

Группа возгораемости строительных материалов по методу калориметрии

|

До 0,1 . . От 0,1 до 0,5 » 0,5 » 2,1 Больше 2,1 |

Значение К Возгораемость материала

Несгораемый Трудносгораемый Трудновоспламеняемый Сгораемый

Метод калориметрии применяется в тех случаях, когда при определении возгораемости по методу «огневой трубы» возникают сомнения, к какой группе отнести дан ный материал, а также при испытании всех вновь созданных синтетических или впервые употребляемых материалов. Этот метод наиболее точен, но и наиболее трудоемок.

Так как многие полимерные теплоизоляционные материалы но • 111 лI методам классифицируют! как сюр, ie

Мые материалы, применяются другие методы испытании, позволяющие выделить менее пожароопасные материалы из числа сгораемых. Например, для пенополистирола ПСБ определяется время самостоятельного горения. Для этого из середины трех плит выпиливают по одному образцу размером 140Х30ХЮ мм, которые высушивают при 60°С в течение 3 ч. Образец подвешивают в вертикальном положении на штативе и выдерживают в пламени спиртовой горелки в течение 5 сек. Высота пламени горелки от конца фитиля должна составлять примерно 50 мм, а расстояние от образца до фитиля горелки — 10 мм. Затем горелку убирают и по секундомеру фиксируют время, в течение которого продолжается горение образца. За время самостоятельного горения плит вида ПСБ-С принимают среднее арифметическое значение результатов испытаний трех образцов.