ПОЛИМЕРНЫЕ ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

СОТОПЛАСТЫ

£ отопласты по сравнению с пено - и поропластами имеют геометрически более правильную структуру ячеек, но отличаются более выраженной анизотропией свойств. Они могут быть получены на основе бумаги, бязи, стеклоткани, фольги и других рулонных или листовых материалов и отличаются от пенопластов сравнительно более высокой прочностью и теплостойкостью.

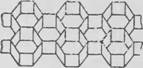

■Сотопласты могут иметь ячейки (рис. 65) шестигранной (а), ромбической (б), квадратной (в), синусоидальной (г), а также шестигранной усиленной (5) и смещенной (е) форм. Наиболее широко применяются соты с ячейками шестигранной формы, повторяющие структуру обычных пчелиных сот: они обладают наибольшей по сравнению с ячейками другой формы прочностью и сравнительно просты в изготовлении. Величину сотовой ячейки принято определять по размеру стороны шестигранника в мм.

Соты из бумаги, хлопчатобумажных или стеклянных тканей изготовляют с применением синтетических клеящих материалов и часто пропитывают полимерами для придания им большей жесткости и прочности.

В зависимости от материала, из которого изготовлен сотопласт, величины ячейки и полимерного связующего, используемого для пропитки, принята система маркировки сотопластов: сотопласт марки ИП-63-7-МФФ изготовлен из бумаги ИП-63 с величиной ячейки 7 мм и пропитанной карбамидным полимером МФФ; марки Б-5-Р-21—на основе бязевой хлопчатобумажной ткани с величиной ячеек 5 мм, пропитанной лаком Р-21 на основе феноло-формальдегидного полимера.

Сырье. Бумажные сотопласты изготовляют на основе изоляционно-пропиточной бумаги ИЛ-63 (ГОСТ 3441—55), крафт-бумаги КР и битумной бумаги (ГОСТ 515—50). Для изготовления сот на основе тканей используют суровую бязь артикул 1118 (ОСТ

НКТП 30285-40 и 30286-40) и артикул 1133 (ОСТ НКТП 30306-41), стеклоткань марок Т (ГОСТ 8481—61) Э (ГОСТ 8481—61); ЭСТБ (ГОСТ 8481-61) и др. Материалом для изготовления сотовых заполнителей из алюминия и его сплавов служит фольга марок А1Т, АД1Н. АМгН, САП. Обычно для изготовления сот применяют фольгу толщиной 0,03; 0,04; 0,05; 0,08; 0,1 и 0,15 мм.

|

А) г)

|

|

Рис. 65. Формы ячеек сотопастов |

Для проклеивания и пропитки сотоблоков применяют карбамидные (МФФ, МФ-17), феноло-формальдегндные (Р-21, БФ-2 и'др.), а также эпоксидные (ЭД-5, ЭД-6 и др.) и полиэфирные (ПН-1, ПН-2 и др.) полимеры пли композиции на их основе, поливипилацетатные эмульсии с различными добавками и др.

Технология изготовления. Сотопласты можно изготовлять различными методами: склеиванием из профилированных листовых материалов; растяжкой пакетов; методом объемного ткачества [7, 10, 45, 52, 77].

|

|

Склеивание сотоблоков из профилированных листовых материалов. Этот метод прост и не требует специального оборудования. Ткань или бумагу пропитывают раство

ром полимера в обычных пропиточных машинах и высушивают. Затем прессованием в нагретой прессформе получают гофрированные листы необходимого сечения и размеров. На склеиваемые поверхности наносят слои клея и собирают гофры в блок необходимой толщины, который затем склеивают при прогреве.

Сотоблокн можно склеивать и из непропитанных материалов. В этом случае сотоблокн получают на специальной установке, снабженной гребенками для профилирования материала, устройством для нанесения клея и профилированной обогреваемой плитой. После склеивания блоки пропитывают раствором полимера, погружая в ванну, а затем высушивают. Готовые блоки разрезают па заготовки необходимых размеров прн помощи ленточной пнлы.

|

Бумаги |

|

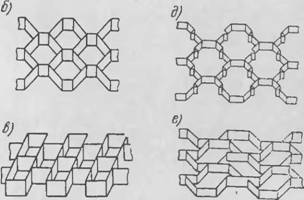

Риг 60. Схема устлнопкн игл оборота пластины с нама - нэготовления сотопластон ш тываемой на нее бумагой |

Изготовление сотоблоков из рулонных материалов методом растягивания пакетов. Этот метод позволяет механизировать все операции процесса, что обеспечивает

Стабильность качества и снижение стоимости сото - пластов по сравнению с вышеописанным (рис. 66). Бумага или ткань, подаваемая в станок, перематывается из рулона 1 на металлическую пластину 3. По пути движения бумага проходит через батарею клеенанося - Е1их роликов 2, 4, 5, 6, 7. Расстояние между смежными роликами определяет размер сот. После каждого

Батарея роликов смещается вдоль ширины бумаги на

Расстояние полушага сот. Таким путем достигают чередования на бумаге клеевых полос. Слои бумаги склеиваются между собой по клеевым полосам (обычно под давлением с нагревом). По окончании перемотки рулона блок снимают с пластины, разрезают на полосы нужной толщины, растягивают их и пропитывают раствором полимера. После сушки и отверждения полимера бумажные сотоблокн становятся прочными и жесткими, обы'миыи нес п Г>0 ПО к.'/мл.

Клеевые полосы. можно наносить на ранее пропитанный полимером материал. С учетом работы сотопласта в конструкции клеевые полосы могут наносить на стеклоткань, например вдоль рулона, учитывая, что ткань по основе имеет более высокую прочность. По такому принципу работает установка, предусматривающая намотку пакетов материала с нанесенными клеевыми полосами одновременно с двух рулонов. Два рулона ткани или бумаги закрепляют в зажимах, откуда ткань, пройдя для разглаживания и подсушки через горячие валки, поступает в устройство для нанесения клея. Клей наносится полосами вдоль материала с одной стороны. Причем полосы клея, нанесенные на первый рулон, смещены относительно полос на втором рулоне на полшага. Материал с нанесенными клеевыми полосами подсушивается при прохождении через сушильные устройства и наматывается на барабан одновременно с двух рулонов. Сушка служит для удаления из клеевой полосы растворителя, поэтому режим сушки должен исключать возможность полимеризации клея.

Клей полимеризуется при термообработке на барабане или при нормальной температуре в зависимости от вида применяемого полимера.

Полученные блоки разрезаются на барабане на пакеты и растягиваются на специальной установке. Затем их закрепляют на рамках и пропитывают раствором полимера, погружая в ванну. Для повышения физико-механических свойств сотопластов пакеты пропитывают несколько раз. На этом же оборудовании сотопласты могут изготовляться на основе рулонных материалов, пропитанных полимерами.

Изготовление сотопласта методом объемного ткачества. Изготовление сотоблоков на ткацком станке является наиболее перспективным методом. На ткацком станке можно получать соты с любой формой ячеек, причем одновременно может быть получена одна из наружных обшивок будущей конструкции. Метод позволяет изготовлять изделия в широком диапазоне кривизны с постоянной или переменной толщиной. Сотоблоки изготовляют на модернизированном челночном ткацком станке, который может работать по закодированной программе.

Получаемые соты отличаются более высокой прочностью в местах соединения отдельных сот между собой, благодаря механической связи между ячейками при дви - жепии нити. Метод дает возможность вводить в конструкцию нити различных материалов: стеклянные, асбестовые, металлические и др

Снятые с ткацкого станка сотоблоки растягивают до образования ячеек требуемой формы, пропитывают и подвергают термообработке.

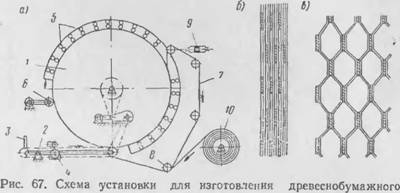

Изготовление древеснобумажного сотопласта. Ячейки древеснОбумажного сотопласта (шестигранной формы)

|

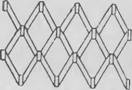

Сотопласта А—схема полуавтоматического станка СРЗ-1: / — барабан; 2 — транспортер полосок; 3 — питатель (кассета); 4—клеесмазыпающие вальцы; 7 и 8 — обжимное устройство (металлическая сетка); S—пневмоприжим; 10 — рулон бумаги; б — пакет; в — древеснобумажный союпласт |

Выполнены из бумаги, а ребра жесткости — из лущеного шпона. Сырьем для изготовления служит оберточная бумага (ГОСТ 8273—57 типа А) и узкие полосы лущеного шпона толщиной 1,15—1,5 мм из отходов производства или твердой древесноволокнистой плиты толщиной 3—4 мм. Шпон с бумагой склеивают карбамидным клеем. Такой сотопласт можно изготовлять как ручным, так и механизированным способом. На рис. 67 показана схема полуавтомата для изготовления древеснобумажного сотопласта машинным способом.

Полоски шпона укладывают стопкой в кассете. Захватами цепей транспортера они продвигаются через клеевые вальцы, где на них с двух сторон наносится клеевой состав, а затем, увлекаемые бумажной лентой, - подаются на барабан, где склеиваются с бумажной лентой. Клеевой слой высыхает при прохождении через сушильное устройство. После просушки заготовка разрезается на отрезки необходимых размеров, которые затем растя - I ива юг.

Для улучшения тепло - п звукоизоляционных свойств и повышения прочностных показателей сотопластов всех рассмотренных типов их ячейки могут быть заполнены ненопластами путем заливки, засыпки крошки или непосредственным вспениванием композиций в них.

Свойства и области применения. Прочностные, тепло - физические и другие свойства сотопластов зависят от

|

ТАБЛИЦА 76. ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА СОТОПЛАСТОВ

|

Формы и размера ячейки сот; прочности и толщины материала, образующего соты; прочностных свойств полимерного материала, применяемого для пропитки сот. Например, сотопласт, пропитанный феноло-формальдегид - ным связующим, имеет большую прочность по сравнению с таким же сотопластом, пропитанным мочевино - формальдегидным связующим. В табл. 76 приведены прочностные показатели сотопластов разных марок.

Сотопласт — ярко выраженный анизотропный материал, прочность его зависит от направления приложения нагрузки. Так, для сотопласта ИП-63-5-МФФ предел прочности при сжатии (в кгс/см1) в зависимости от направления действия нагрузки составляет:

Параллельно стороне ячейки. . . . . 12—14

Перпендикулярно стороне » ... 1,15

» ребру » .0,5

|

ТАБЛИЦА 77. ДАННЫЕ ДЛЯ РАСЧЕТА КОНСТРУКЦИЙ С ПРИМЕНЕНИЕМ СОТОПЛАСТОВ

|

Примечания: 1. Все величины сопротивлений даны в кгс/см? для сотопластов с расстоянием между параллельными сторонами ячейки 12 мм.

2. В графе а даны пределы прочности при кратковременных испытаниях, в графе б—при длительных нагрузках.

3- Коэффициент однородности сотопластов равен 07 4. Расчетные сопротивления и модули ynpvrocTH и сдвига для согоиласТип. илхплиниш'и чл игольное ирсин и условиях повышенной илнжногш (щшмсрип Ч()% оги.»•HttMi. iHHi и. чяжшктн). е.'Н'дуег уМНПЖ.'ИЬ II. I |<1) (ффнПШ'ПГ 0.5

27S

Основные нормативные характеристики для расчета конструкций с применением сотопластов приведены в табл. 77 [38].

Сотопласты обладают высокими теплоизолирующими свойствами. В зависимости от направления теплового потока коэффициент теплопроводности меняется: например, для сотопласта на основе изоляционно-пропиточной бумаги ИП-63 с величиной ячейки 7 мм прн направлении теплового потока параллельно сторонам ячеек коэффициент теплопроводности >,=0,083 ккал/м-ч-град, а при перпендикулярном направлении Я=0,057 ккал/м-ч-град. Теплоизолирующие свойства сотовых заполнителей зависят от толщины воздушной прослойки между стенками ячеек: чем меньше толщина воздушной прослойки, тем больше ее неподвижность. Появление даже небольшой конвекции резко повышает теплопроводность воздуха.* Теплоизолирующие и звукоизолирующие свойства сотопластов могут быть улучшены, если ячейки заполнить вспененным пенопластом, крошкой мипоры или другими материалами.

В строительстве применяют в основном сотопласты на основе бумаги и хлопчатобумажных тканей. Они используются для изготовления глухих и светопрозрачных стеновых панелей, плит покрытий, перегородок, дверей и т. д. [7, 33, 38, 45, 62, 77].