ПОЛИМЕРНЫЕ ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

Прессовый метод

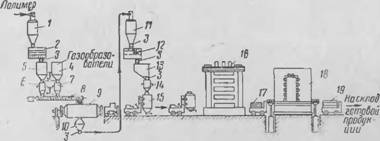

Этот метод наиболее распространен. Он включает (рис. 17) три основные операции: смешивание полимера с газообразователями и другими компонентами, входящими в композицию; прессование композиций; вспенивание заготовок.

|

Рис. 17. Технологическая схема производства пенопластом пг Совым методом / — бункер-циклон для полимера; 2 — снто-бурат: 3 —шлюзовой зптнор: 4— бункер для газообразователей; 5 — бункер для просеянного no. niMip. i: В — автоматическое дозирующее устройство для полимера; 7— тоже 1л« газообразователя: 8— шнек: 9—шаровая мельница с приводом: 10 — 0 н - кср для композиции; 11 — бункер-циклон для композиции; 12 — вибросито: /.? бункер; 14—автоматический дозатор для композиции; /5—автопогрузчик с подвижным бункером; 16 — пресс; 17 — автокар для перевозки заготопок; 18— камера вспенивания; 19— автокар с готовыми плитами |

Для получения жестких пенопластов полимер смешивают с газообразователями и другими компонентами в шаровых мельницах, снабженных рубашками охлаждения. Процесс продолжается в течение 6—24 ч до получения однородной мелкодисперсной смеси. От однородности композиции в большой степени зависит качество готовой продукции. При смешении композиций большое значение имеет правильный подбор количества и качества шаров. В шаровых мельницах емкостью до 1 м3 для смешения компонентов можно применять металлические шары. В мельницах большой емкости, ввиду значительного выделения тепла от трения металлических шаров, лучше применять диабазовые или фарфоровые шары. Практикой установлено, что на каждые 100 кг композиции необходимо загружать 250—300 кг шаров следующих размеров: диаметром 75 мм — 30%, 45—50 ми — 40% и 30 мм — 30% [42].

При образовании пасты (например, при получении «ластичных пенопластов) исходные вещества смешивают в смесителе лопастного тина. Полученную насту перед прессованием подвергают созреванию (желнрованию), г. е. выдерживают в емкостях при 25—30°С не менее двух суток.

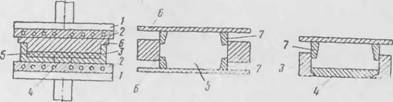

Прессуют композиции иа гидравлических прессах в прессформах закрытого типа (рис. 18). Прессформы делятся иа два основных типа, поршневые и телеско пнчеекпе. Прессформы поршневого типа применяю!

|

* * 5)

Рис 18. Схема прессформ закрытого типа А — поршневая; б — телескопические; /— илигы пресса; 2— ллигы обогрева п охлаждения; 3— матрица; 4— съемное днище матрицы; 5 — композиция; Б—крышка; 7 — рамка замка |

Ся для прессования заготовок с небольшими габаритами (в основном не более 400X400 мм). Однако их большой пес затрудняет механизацию операции загрузки, съема и разборки. Недостатками являются также их большая высота, так как объем композиции при загрузке в 2,5— 3 раза превышает объем заготовки, плохая герметичность, которая увеличивается в процессе эксплуатации, и неравномерность силового поля.

В конструкциях телескопических прессформ (для их запирания) использовано внутреннее давление: замки, имеющие внутренний конус, плотно прижимаются к матрице развивающимся в преесформе давлением Телескопические прессформы легче поршневых в 3—5 раз, имеют небольшую высоту в разомкнутом виде (не более 50 мм), что позволяет увеличить этажность прессования. Недостатки их следующие: при их использовании требуется параллельность обогреваемых плит и отсутствие иа них дефектов и загрязнений; необходима механизация установки и съема прессформ, специальное оборудование и оснастка для разборки прессформ и таблетирова - пие композиции [42].

В процессе прессования под влиянием повышенной п-мпературы (I'M) ISO'V) и давления 120 200 к.'с/см - Частицы полимера сплавляются в монолитную массу. Несколько позже разлагается газообразователь и выделившиеся газы частично растворяются в полимере, образуя насыщенный раствор, частично (избыток газа) равномерно распределяются R нем в виде мельчайших элементарных ячеек.

Для полного прогрева заготовки ее выдерживают при температуре прессования. Время выдержки зависит от толщины заготовки и составляет 1—2 мин па 1 мм ее толщины. Для некоторых марок пенопластов выдержку можно сократить, повысив температуру прессования

Прессование оказывает решающее влияние на равномерное распределение газа в заготовке и на размер элементарных ячеек. Слишком быстрый подъем температ ры, неравномерный обогрев прессформы, излишнее вытекание композиции, недостаточное давление пресса — все это ухудшает качества материала и даже приводит к браку.

Так как при прессовании в горизонтальных формах для получения плит больших размеров требуются прессы большой мощности и громоздкие тяжелые формы, представляет интерес способ так называемого вертикального прессования. Принцип этого способа заключается в том, что пластмасса отпрессовывается в виде полых цилиндров, которые развертываются в длинные листы путем лущения. Если хотят избежать лущения листов при небольшой их толщине, то заготовку отпрессовывают в виде полого цилиндра вместе со спирально заложенной в полимер алюминиевой фольгой или вместе с тонкими металлическими цилиндрами разных диаметров. В этом случае листы развертываются одновременно со вспениванием материала.

Этот способ значительно повышает производительность оборудования и позволяет получить па прессах мощностью 35—75 тс листы пенопластов длиной в несколько метров.

Большую роль при получении пенопласта с малым объемным весом играет такой технологический прием, как подвспенивание заготовки в прессформе в конце выдержки. В этом случае объемный вес пенопласта понижается без увеличения содержания газообразователя в рецептуре.

Подпспепнванне ведут с помощью плавного спуска ыплсшш пресса, п результате чего давление газов и

прессформе поднимает пуансон, увеличивая высоту заготовки. В зависимости от высоты подвспенивания объемный вес в прессформе снижается на 30—50%. После выдержки заготовки охлаждают до комнатной температуры и извлекают из прессформы.

При вспенивании заготовки вторично нагревают при 85—120°С до размягчения полимера. В зависимости от марки пенопласта заготовки нагревают паром, водой или горячим воздухом. Под влиянием возрастающего давления газа в заготовке увеличиваются имеющиеся ячейки и вследствие снижения растворимости газа в полимере образуются новые. Поэтому заготовка в свободном состоянии вспенивается, т. е. увеличивается в размерах, в основном сохраняя форму, подобную первоначальной.

Так как при прессовании практически невозможно создать пдеальпые условия для равномерного обогрева всех участков заготовки и герметичности прессформ, вспененные плиты пенопласта получаются несколько изогнутой формы. Для устранения этого заготовки вспенивают в камерах, снабженных гидравлическим приспособлением для выпрямления. По окончании вспенивания плиты пенопласта подправляют небольшим давлением (0,1—0,5 кгс/см2), в результате чего пластины выпрямляются, и в таком состоянии охлаждают водой.

Заготовки целесообразно вспенивать, в. перфорированных металлических ограничительных кассетах, причем внутренний размер кассет должен соответствовать заданным размерам пенопласта. Охлаждение ведут в этих же кассетах, поэтому выпрямлять плиты нет необходимости.

Большое значение при получении пенопластов прессовым методом имеет автоматизация управления технологическим процессом, которая позволяет увеличить производительность труда и улучшит!, качество выпускаемой продукции.

Характеристика основного технологического оборудования, применяемого в СССР для прессового метода получения пенопластов, приведена ниже.

Шаровые мельницы

Число оборотов и 1 мин....

Мощность электродвигателя о кет. . .

|

» |

Допустимая загрузка материала п кг и мелыпту:

Емкостью 1,5 мч

4 »

I rxiiicp. i гур.1 гметин. шмн к "(' н<- т. иги-

Гидравлические прессы

Мощность в тс

Рабочее давление в кгс/см2 . Температура выдержки в СС

100, 150-200 , 475— 1000; 600; 2400; 2500—4000 120 160—170

Камеры

Температура в °С.

Допустимая загрузка в 1 камеру в кг:

TOC o "1-3" h z гидравлическую 2X1,5 м .......................................................................... 5,4

» четырехплунжерную 3,6X2,5 м. 17

Формовочные на 3 кассеты по 15 этажей .45

» » 2 » » 10 » ... 20 Гидравлическую 10-этажную с размером плит 2,5X2 м. . 108

При получении пенопластов прессовым методом насыщение полимера газами вместо введения газообразователя в композицию и последующего его разложения можно вести подавая газ или смесь газов в прессформу под давлением ( 200 кгс/см2) [90, 131, 178, 303, 312].

К положительным сторонам прессового метода следует отнести его универсальность (почти любому термопластичному полимеру можно придать пенообразное состояние и получать материалы с повышенной прочностью, малым водопоглощением и т. д.). Недостатками этого метода являются сложность технологического процесса— громоздкие прессы, сложные прессформы и отсутствие поточности производства, что в целом повышает стоимость материала и служит серьезным препятствием для массового развития этого метода.

К прессовому методу можно отнести также получение пенопластов с открытыми порами: полимер (полиэтилен, политетрафторэтилен и др.) смешивают в шаровых мельницах с водорастворимым веществом (например, хлористым натрием). Полученную композицию прессуют под давлением 250—300 кгс/см2 в прессформах без подогрева. Полученные заготовки нагревают до температуры на 5—10°С выше температуры плавления полимера для сплавления зерен. После охлаждения полученную заготовку помещают в кипящую воду. После полного растворения добавки полученный поропласт высушивают.